大规格圆钢头部弯曲分析与控制

田 允

(中钢石家庄工程设计研究院有限公司)

0 前言

某装备技术有限公司大棒材生产线主要装备有1 座步进式加热炉,1 架Φ1 350 mm 二辊可逆式粗轧机,1 台液压剪,8 架无牌坊、短应力线高刚度精轧机,1 座编组台架,3 台金属锯,3 座冷床。原料使用Φ 300 ~600 mm 连铸圆坯,轧制规格Φ 80 ~300 mm 圆钢及部分方坯,可生产合金结构钢、齿轮钢、保淬透性钢、石油套管钢、管线钢、高压锅炉管钢、气瓶钢、轴承钢等钢种。

这套大棒材生产线具有以下特点:(1)Φ1 350 mm二辊可逆轧机能够轧制Φ1 100 mm 的坯料;(2)单道次最大压下量90 mm,变形程度增加使得轧件轧后残余应力增加。等效塑性应变随着道次变形程度的增加而增大,而大的变形程度会促使等效应变渗透至轧件芯部,为消除或减小轧件芯部组织缺陷提供了解决措施,从而提高了材料的使用寿命[1];(3)最大除鳞压力35 MPa(较常规水除鳞压力大10 MPa),除鳞打击力1.4 N/mm2,能有效去除高温状态下粘性较强的含镍钢种的氧化铁皮。

1 生产中存在的问题

随着公司产品结构调整,整条轧线产能逐渐释放,轧材头部弯曲超出GB/T 702—2017 国标Ⅱ组比例在不断增加,弯曲材在交付用户之前必须经过矫直,不能随正常钢材一起发运,只能等矫直完毕后一起入库发运,在大圆钢矫直机未投入生产之前,借用快锻机矫直钢材,由于矫直精度的原因,用户要求弯曲度执行GB/T 702—2017国标Ⅰ组无法接单,造成订单大量丢失。矫直生产与快锻机正常生产发生冲突,既影响了锻材的正常生产和交付,又影响了轧材订单的正常交付。

棒材头部弯曲是国内棒材厂面临的质量难题,钢材头部弯曲长度大部分在2.5 m 左右。型钢矫直机存在矫直盲区,在轧材头尾部≤500 mm 范围内不能充分发挥矫直精度。如何将头部弯曲长度减小,降低头部弯曲比率,缩短用户订单交付时间,成为亟待解决的问题。笔者结合大棒材生产线加热、轧制、精整收集等每一个环节,从轧机孔型延伸系数分配,轧辊车削、短应力线轧机装配、进出口导卫安装尺寸调整,锯切温度、缓冷收集等方面对钢材产生的头部弯曲进行了分析。

2 轧材头部弯曲数据统计

2020 年7 月—2021 年4 月Φ140 mm 以上规格轧材头部弯曲统计见表1。

从表1 可以看出,产量较大的Φ140 mm 以上规格轧材中,Φ200 mm 的轧材头部弯曲比例最小。

表1 轧材头部弯曲统计

3 弯曲原因分析

3.1 延伸系数分配分析

大棒材生产线采取的孔型系统:粗轧机采用箱型孔型,精轧机采用椭圆-圆孔型。Φ140 ~300 mm轧材可使用同一坯料Φ600 mm 的连铸圆坯生产,但不同规格轧材的开坯道次和精轧道次不尽相同。同一坯料轧制不同规格轧材的轧制工艺对比见表2。

表2 同一坯料不同规格轧制工艺对比

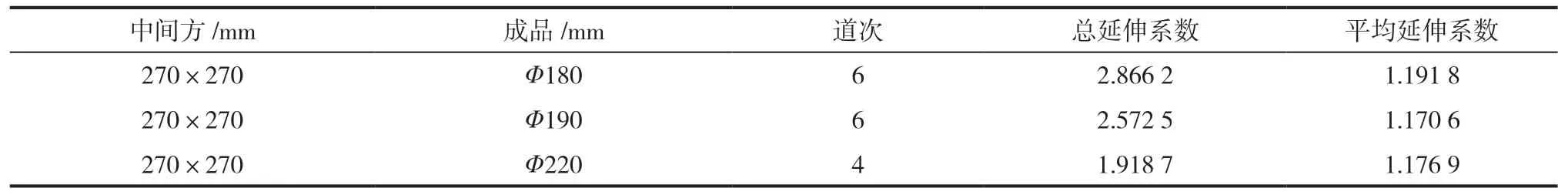

从表2 可以看出,Φ 200 mm 轧材相比规格相近的Φ 210 mm 和Φ 230 轧材,采用的中间坯料规格大,轧制道次多,延伸系数大。现挑选几个代表规格,进行精轧机延伸系数计算,使用270 mm×270 mm和300 mm×300 mm 中间坯料轧制的不同规格圆钢的总延伸系数、平均延伸系数比较见表3。

表3 不同规格轧材总延伸系数和平均延伸系数比较

从表3 可以看出,Φ 200 mm 轧材的头部弯曲比例最小的原因之一是Φ 200 mm 轧材的延伸系数最大,而其他规格圆钢的延伸系数相对较小,容易造成坯料在立轧机圆孔型中充不满,孔型的侧壁对轧件的加持差,造成轧件在成品孔变形时受力不均,轧件产生扭转,进而造成轧件弯曲。

3.2 短应力线精轧机装配分析

精轧机装配时,各架轧机轧制中心线未对齐[2],机架间工作辊道和成品轧机出口辊道是否保持在同一高度,这些都影响着轧件出轧机后的平直度。如果高度不一致,会造成轧件出轧机后头部向上弯或向下弯,从而造成轧件头部弯曲。

精轧机装配时,成品轧机轧辊轴错,成品孔错位,轧件在成品孔变形时受力不均,轧件产生扭转,进而造成轧件弯曲。

3.3 导卫安装分析[3]

进口导板安装不当会出现下面几种情况:(1)进口导版安装过高或过低会造成轧件出轧机后向上抬头和向下扎头,产生上弯曲或下弯曲;(2)当进口导板一高一低时,轧件进入导板时形成轧制中心线与孔型中心线偏离,产生力偶,使轧件出成品孔后扭转产生弯曲;(3)进口导板左右安装不当偏向一侧时,使得轧件出轧机后轧件产生扭转向一侧弯曲。

进出口导卫间隙与料型尺寸调整不合适时,也会使轧件产生弯曲。间隙尺寸过大,失去了导卫夹持功能,容易形成轧件头部弯曲。当进口导卫间隙调整到与料型尺寸一致时,检查现场拆下的进口导卫偏心轴,部分已呈现弯曲,这说明进口导卫间隙尺寸与料型尺寸一致,保证了轧件咬入稳定性,可避免轧件产生弯曲。

3.4 精整工序分析

由于生产大规格圆钢时,定尺分段采用金属锯锯切而不是剪切,因此不会因切断变形产生头部弯曲。

步进式冷床很好地解决了圆钢在冷却过程中的弯曲问题。

对硬度和探伤有要求的轧材需要高温收集并入缓冷坑进行缓冷,容易产生整支弯曲。

4 减少弯曲采取的措施

4.1 重新分配延伸系数

根据延伸系数计算重新分配道次,将头部弯曲比例较大的Φ180 mm、Φ190 mm、Φ220 mm三个规格中间方由270 mm×270 mm 调整为300 mm×300 mm,增大延伸系数,但对已成型孔型系统、进出口导卫需要重新设计,需要重新车削轧辊孔型,工作量很大,成本增加,因此可先试行将Φ220 mm 规格孔型系统进行改造。采取措施前和中心分配后不同规格轧材总延伸系数和平均延伸系数分别见表4 和表5。

表4 采取措施前不同规格轧材总延伸系数和平均延伸系数

表5 重新分配不同规格轧材总延伸系数和平均延伸系数

4.2 轧机装配

在生产准备间装配短应力线轧机时,通过调整轴向尺寸,保证轧槽轧制中心线对中。

在线更换轧机时,中心线保持在同一个高度,同时调整机架间工作辊道和成品轧机出口辊道尺寸,使其保持在同一高度。

4.3 进出口导卫安装

进口导卫间隙调整到与料型尺寸一致,保证轧件咬入稳定性。

通过与导卫制造厂家现场交流,在出口导卫内侧壁增加对称耐磨板厚度,使出口导卫单侧尺寸比料型尺寸大7.5 ~10 mm。

4.4 其他措施

生产Φ180300 mm 圆钢时,利用空过K1、K2机架,在K2 机架位置增加一架成品轧机,起到定径效果。

正常生产时,轧机调整工及时测量料型尺寸,减少轧件出轧机时的扭转。

5 效果

通过在成品轧机后增加一架同孔型轧机起定径效果实验,对解决头部弯曲效果不明显。

经使用修改的孔型系统和调整尺寸的导卫,在生产某一钢种Φ220 mm 圆钢时,头部弯曲比例由改造前的约10%降低到约3%。

6 结论

(1)通过增大延伸系数,增加轧件在孔型中的充满度,轧件在孔型内变形时受力均匀,避免轧件产生扭转,减少轧件弯曲。

(2)短应力线轧机装配和在线更换时,保证轧制中心线在同一高度,对减少弯曲有明显效果。

(3)选择合适的进出口导卫安装尺寸,对减少弯曲有明显效果。