基于正交试验法的油水分离器结构参数优化研究*

汪 磊

(大庆油田有限责任公司测试技术服务分公司 黑龙江 大庆 163318)

0 引 言

油水混合两相流广泛存在于石油石化、管道运输、化学化工等领域,因此实现对油水混合两相流的计量在实际工程应用中具有重要意义[1]。相关学者针对油水计量方法开展了大量的研究工作,徐晔[2]等针对现有设备无法对黏度较大且成分复杂的稠油进行精准在线测量的问题,在传统的油水计量系统的基础上,改进了计量方法,形成了管式稠油在线测量技术。谭光兴[3]等提出了一种新型油水质量流量计量系统,并对质量流量计的工作原理、连接方式进行了详细介绍,该质量流量计量系统在采油厂获得了成功应用。李雪斌[4]等针对水力喷射泵的排液强度大且速度快致使采用其排液求产的过程中油水计量工况复杂的问题,提出了利用水力喷射泵试产的油水计量方法,并在克拉玛依油田应用,取得较好的计量效果。也有部分研究人员针对油水计量的智能化可视化及动态监测等方面开展了相关研究[5-6]。在油水自动计量方面,黄向东[7]等根据物质平衡原理借助油水密度差,利用高精度差压传感器设计出两种油水自动计量装置,并对这两种计量方法的优缺点及适用环境进行了对比分析。实际上,无论采用哪种油水计量方法及设备,在计量的过程中都离不开油水分离,完全混合介质的油水分别计量。因此,实现油水流动过程中的高精度计量,离不开管道内油水高效快速分离技术[8-9]。在圆管内油水分离研究方面,王宗勇[10]等人运用数值模拟方法对不同流道数螺旋流道旋流分离器进行模拟分析,得出流体能量耗散和旋流分离强度均与流道数呈正相关的结论。宋民航[11]借鉴常规旋流分离器结构形式,研究设计了导流叶片式旋流分离器,并结合室内试验对导流叶片式旋流分离器的分离能力进行验证。聂涛[12]对导流叶片旋流分离器内流场状态开展研究,得到导流叶片旋流分离器内速度场分布规律,并通过优化结构参数,增加导流叶片旋流分离器的稳定性。郭省学[13]研究设计了倾斜平板旋流分离器并确定其最佳结构参数,为管内油水两相流分离计量提供了一种新方法。

对于圆管内油水快速分离器而言,介质流速及其自身的结构参数均会对其分离性能产生影响,但截至目前,针对圆管内油水分离器结构参数进行优化研究的报道相对较少。因此,本文设计了一种管道内螺旋式油水分离器,并以此为研究对象,基于正交试验方法,采用CFD数值模拟对螺旋式分离器的结构参数进行优化,优选出具备最佳分离效率的旋流分离器结构参数。

1 模型构建与网格划分

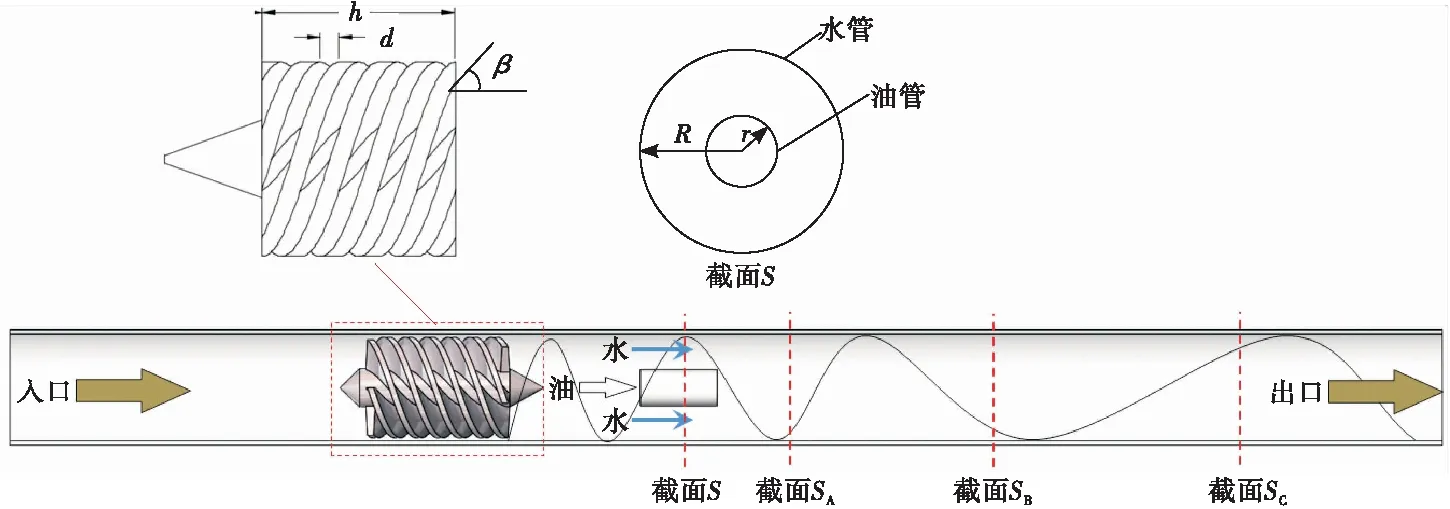

1.1 流体域模型

本文设计的螺旋分离器主要由入口管、溢流管及底流管等组成,其流体域模型如图1所示。油水混合液由入口进入螺旋分离器内,在螺旋分离器内形成旋转运动,在离心力作用下油相沿螺旋分离器内侧运动,水相在螺旋分离器边壁,油相沿出口管与螺旋分离器的连接管进入溢流出口管内,水相沿底流口排出,实现油水两相分离。螺旋分离器的流体域模型中,管径R=25 mm,油管径r=17.5 mm,本文主要针对螺旋高度h、螺旋升角β、螺距d三个结构参数开展优化研究。

图1 螺旋分离器流体域的模型原理

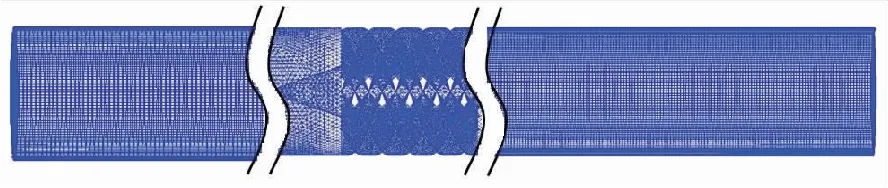

1.2 网格划分

由于四面体网格具有计算速度快、精度高、收敛性强等优点,所以本文选用四面体结构性网格对螺旋分离器进行网格划分,如图2所示。其网格单元总数量为162 453,网格质量检验结果显示网格有效率为100%。

图2 螺旋分离器流体域的网格划分

2 介质物性参数及边界条件设置

数值模拟介质为油水两相,其中水为连续相,密度为998.2 kg·m-3,动力粘度为1.003×10-3Pa·s;油为离散相,密度为890 kg·m-3,动力粘度为1.03 Pa·s,油水界面张力取0.05 N/m;并设置该螺旋分离器入口边界条件为速度入口,分散相油滴的初始速度与连续水相的速度值相同,在入口界面处的油滴均匀分布;溢流和底流均采用自由出口;油相质量分数3%,溢流分流比20%,入口速度6 m/s,壁面条件选择不可渗漏,无滑移固壁。基于有限体积法,将控制方程转化为可用数值方法求解的代数方程。采用SMPLEC算法进行压力-速度耦合;采用雷诺应力模型完成初始流场的计算,精度设置为10-5。

3 正交试验设计

3.1 表头设计

该螺旋分离器结构参数较多,其中螺旋升角β、螺旋高度h和螺距d对螺旋分离器的油水分离比率影响较大,所以本设计在正交设计中仅对螺旋升角β、螺旋高度h和螺距d进行参数优化,检验上述不同参数的螺旋分离器对油水分离比率的影响以此来评价螺旋分离器的分离比率。选取螺旋升角β取值范围为5°~15°,螺旋高度h取值范围为60~100 mm,螺距d取值范围为40~60 mm。通过查阅正交表,最终选定本次正交试验选用L9(34)正交试验表,完成表1所示的表头设计。

表1 螺旋结构参数因素水平表

得到的正交表见表2。

表2 正交表L9

按照螺旋分离器结构优选正交表,采用数值模拟方法对不同组合试验进行相同工况的模拟分析,对正交表中列举的每一号方案进行严格的模拟,为了降低模拟分析过程中产生的误差,对试验数据进行多次随机的重复试验。按照分离比率公式(1)计算:

Ez=Mu/Mi

(1)

式中,Mu为溢流中油的体积分数;Mi为圆管中油的体积分数;Ez为分离比率。

得到9组不同匹配方案下的螺旋分离器油水两相分离比率,分别采用直观分析方法及方差检验对正交所得数据进行分析及准确性评价。

3.2 直观分析

模拟得出本次正交试验的9组匹配方案所对应的试验结果见表3,指标为螺旋分离器油水分离比率。表中K1~K3表示的是不同因素水平号分别为1~3时试验结果之和,而k1~k3表示的是不同因素水平号分别为1~3时试验结果的平均值,其中极差R为各因素所对应列上K的最大值与最小值之差。一般情况下各因素所对应的极差值并不相同,因为不同因素的水平变化对试验结果的影响不尽相同。极差值越大,表示所在列对应因素的水平在研究范围内变化会导致试验指标的数值变化幅度较大。即极值最大列所对应的因素水平变化对试验结果影响最大,对于本设计而言各因素对螺旋分离器油水两相分离比率影响从主到次的顺序为螺距d>螺旋升角β>螺旋高度h。

表3 试验结果及分析表

由于本设计的螺旋分离器采用油水两相的分离比率来评价,所以在筛选最优方案时需选取k值较大时对应的水平数,由表3得出A因素列k2>k3>k1,B因素列k3>k2>k1,C因素列k3>k2>k1。由于k值可直接反映出所对应结构参数对评价指标的好坏,对于本文研究的A、B、C三因素所对应的最大值分别为k2、k3、k3,所以最终可确定出最优方案为A2B3C3,即螺旋升角β为15°,螺旋高度h为100 mm,螺距d为60 mm时,螺旋分离器油水分离比率最大,且各因素对试验指标影响的主次顺序为C>A>B。

3.3 方差检验

为了评估正交试验的误差大小及精确的估计出各因素对试验结果的重要程度,进而完成显著性检验,对正交结果进行方差检验。首先需要计算可反映试验结果总差异的总离差平方和SST,设:

(2)

(3)

(4)

(5)

(6)

总离差平方和SST的大小直接反映试验结果间的差异,而对于本次正交试验而言引起试验结果间差异的主要是因素水平的变化及试验误差。计算得出本次正交试验的SST=1.273 1。

根据公式(2)~(6)可知,本试验中T=14.14,Q=20.942 4,P=22.215 5。所以总离差平方和SST=|Q-P|=1.273 1。

分析的不同因素引起的离差平方和SSj的计算方法如式(7)所示:

(7)

而总离差平方和又可用式(8)表示:

(8)

也就是说,总离差平方和与各因素的离差平方和之和相等。

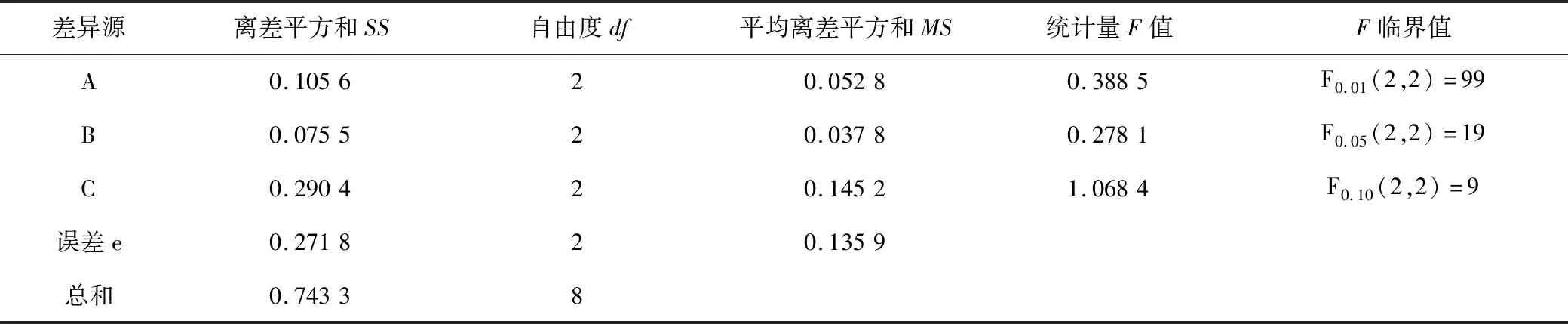

由上述公式可以计算得出本试验中各因素的离差平方和分别为:SSA=0.105 6,SSB=0.075 5,SSC=0.290 4。试验误差的离差平方和,即为正交表中所有空列(误差列)所对应离差平方和的总和,本次试验中误差的离差平方和SSe=0.271 8。

本次试验中各因素的平均离差平方和,MSA=0.052 8,MSB=0.037 8,MSC=0.145 2,MSe=0.135 9。

对于给定的显著性水平α值,检验各因素的显著性可通过比较FA,FB,FC与临界F值的大小计算得出。如果FA>Fα(dfA,dfe),则因素A对试验结果影响显著,通常在进行显著性检验时至少要完成α=0.01、α=0.05、α=0.10三个水平的显著性检验。在本次正交试验中根据F分布表F0.01(2,2)=99、F0.05(2,2)=19和F0.10(2,2)=9查得临界值,通过对比得出显著性检验结果,见表4。

表4 方差分析表

由表中的显著性检验结果可以看出,各因素对试验指标影响的主次顺序为C>A>B,方差检验结果与直观分析结果相一致。

4 优化方案验证

按照图1所示方式,选取油水分离零点轴向坐标为z=0,则A、B、C三截面的轴向坐标为z=100、z=350、z=600。通过对比同一种旋流分离结构的三组截面油相体积分数比值,以评价该旋流分离装置产生油相延长流的距离。通过对比不同旋流分离结构的同一截面位置,以评价不同旋流分离装置的油水分离比率。图3为螺旋流道旋流分离结构中油水分离零点后100 mm、350 mm、600 mm处3个截面的油相体积分数分布图,图4为对应的过中心截线油相体积分数数据对比曲线。可以看出在z=100 mm径向截面内中心油相体积分数最大达到0.4,边壁处油相体积分数最大为0.04,此时边壁处油相体积分数小于入口处油相体积分数0.05,即证明油相在z=100 mm处油相聚集明显。在z=350 mm处径向截面中心油相体积分数最大为0.16,边壁处油相体积分数为0.04。在z=600 mm处径向截面中心油相体积分数为0.08,边壁处油相体积分数为0.04,仍低于入口油相体积分数0.05。即证明油水混合液经过螺旋流道的旋流分离作用后,油相的聚集效果可持续至油水分离零点后600 mm处。

图3 优化后螺旋分离器分析截面油相体积分数分布图

图4 优化后螺旋分离器内油相分布曲线

计算各径向截面内小圆截面平均油相体积分数与大圆截面的平均油相浓度体积分数之比,可以得出在此截面内油相的聚集程度,比值越大则证明聚集效果越好。按照公式(1)所示方法,计算的优化后螺旋分离器的分离比率为2.21,明显高于其他试验组,充分说明正交试验优化结构的准确性。

5 结 论

1)通过对结构参数正交试验结果分析,得出三种结构参数对分离比率影响显著性由高到低分别为螺距、升角及螺旋圈数。

2)基于正交试验方法,以分离比率为评价指标,得出了螺旋分离器的最佳螺旋升角,最佳螺旋高度及最佳螺距,优化后螺旋分离器的油水分离比可达到2.21,分离性能得到明显提升。