某型雷达高压帽模压硫化成型法制作探讨

刘永胜 刘情情 折雷 王玮

摘要:制作某型雷达高压帽时,针对试制品出现分型面不同程度的撕裂情况,经请教相关专家和综合分析,得出该橡胶制品出现撕裂与模具结构以及硫化制作工艺有关。在对模具结构和硫化工艺进行分析改进后制出合格产品,经国家橡胶密封制品质量监督检验中心性能检验,性能均达到技术指标要求,装备使用两年来安全可靠。此次制作成功为今后更好地开展橡胶件制作积累了实践经验。

关键词:高压帽;模压硫化成型法;制作;探讨

Keywords:high pressure cap;moulding vulcanization method;making;discussion

0 引言

随着使用时间的延长,某型雷达显示器中对高压端子进行防护的高压帽老化现象严重,均有不同程度的烧蚀、破损,如果继续使用,会出现高压漏电、打火等危险情况,危及装备和操作人员的安全。为保证装备的正常使用,需要及时更换破损的高压帽。但原装高压绝缘帽是非标准件,备件已用完,从国外购买周期长且价格昂贵,又由于种类多、数量少,外协加工困难。为满足装备的修理急需,必须对其进行研制。

为保障装备及人员的安全,研制的高压帽应满足以下技术指标要求[1]:

1)结构与原装一致;

2)拉伸强度不小于4.5MPa;

3)175℃×24h状况下,恒定形变压缩永久变形不大于50%;

4)击穿电压强度不小于21kV/mm;

5)阻燃性(垂直燃烧)达到国家标准FV-0。

1 初始试制

1.1 材料准备

结合高压帽使用环境,分析其工作状况后,决定胶料选用凯迪西北橡胶厂的6144硅橡胶,添加XC990次磷酸铝为阻燃剂,按质量比4︰1的比例形成6144(混)硅橡胶。基于6144(混)硅橡胶原料配方及自身特性等原因,使用开炼机对其进行混炼时容易出现粘辊现象,无法用打三角包的方法进行混炼,因此在硫化加工之前对6144(混)硅橡胶进行两次复炼,目的是使阻燃剂次磷酸铝在6144硅橡胶中均匀分布。

1.2 模具设计

采用模压硫化成型法制作橡胶密封件,将精炼好的胶料装填于模具型腔之中,使用平板硫化机加压、加热,在一定的硫化时间内,胶料在模具型腔中硫化成型,将产品从模具中取出,冷却、去除飞边,得到橡胶件制品。

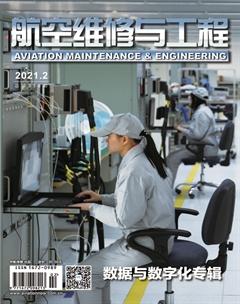

在确定了使用6144(混)硅橡胶原材料后,根据高压帽外形及尺寸和所用6144(混)硅橡胶的硬度、收缩率等特性,设计了高压帽型腔结构。因高压帽结构不规则,为方便模具的加工制作,模具设计采取模芯分离分别定位的方式,将模具分为上模、中模、下模和模芯四个部分。在保证高压帽尺寸的情况下,上下模各有一个排气孔,中模、下模各设计一个直径为2mm的溢胶槽,溢胶槽与型腔的距离为2mm,模具有启模口、定位孔等。设计的模具如图1所示。

1.3 硫化工艺

高压帽壁厚为2mm,结构较为复杂,因6144(混)硅橡胶中的主要胶料为6144硅橡胶,根据橡胶厂提供的6144硅橡胶硫化曲线、硫化参数以及技术人员以往的工作经验,温度初设为151℃,硫化20min后,试制品出现热撕裂现象。根据工作经验,对工艺进行微调,调整温度为145℃,硫化20min后,试制品撕裂现象减轻。

1.4 试制结果

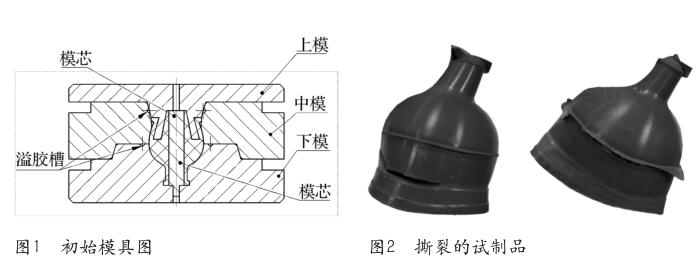

从材料来看,为满足高压帽工作的使用要求,在6144硅橡胶中添加次磷酸铝阻燃剂,导致6144(混)硅橡胶加工性能比6144硅橡胶稍差;从结构来看,高压帽模具由4个部分构成,结构较为复杂。试制过程中,试制品多处发生撕裂,虽然经过多次的温度调整,试制品撕裂状况有所减轻,但在产品的多个分型面处仍有不同程度的撕裂情况(见图2)。因此,需要综合分析试制品的撕裂原因。

2 原因分析

橡胶的硫化过程是在一定温度和压力下橡胶大分子链发生化学变化形成交联结构的过程,压力、温度、时间是硫化工艺的三要素,对产品质量有决定性影响。橡胶产品撕裂是由于材料中的裂纹或裂口受力时迅速扩张开裂而导致破坏的现象,一般沿着分子链数目最少即阻力最小的途径发展,因此裂口多是选择内部结构较弱的线路进行的,通过结构中的某些弱点间隙形成不规则的撕裂路线,从而促进了撕裂破坏。

从能影响产品质量的模具设计、模具加工、原料分析和硫化工艺等综合因素对高压帽试制品撕裂进行分析后得出,高压帽试制品的撕裂与胶料、模具结构以及硫化制作工艺有关。

从试制品撕裂断面来看,存在阻燃剂次磷酸铝分布不均匀状况,削弱了 6144硅橡胶大分子间的作用力,造成撕裂现象,因此6144(混)硅橡胶还须在精炼阶段增加复炼次数。

试制品在材料厚积部位出现撕裂,说明在硫化过程中有气体未排出,发生憋气现象,导致分型面处缺胶,产品未成型,因此模具结构需要修改。

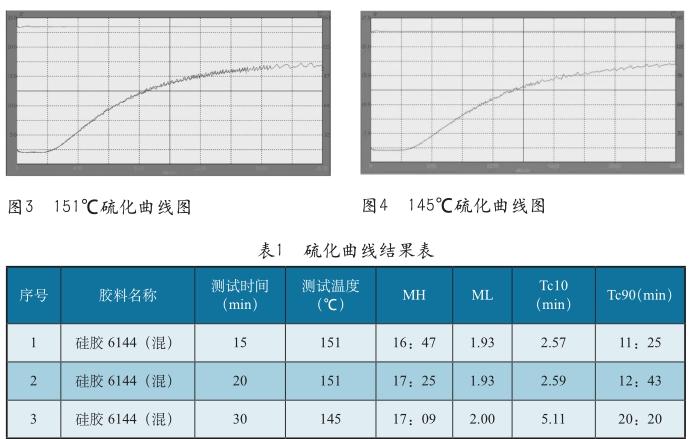

试制品出现热撕裂现象,从硫化三要素分析,首先需要选择合适的硫化温度。从151℃时试制品的硫化曲线图(见图3和表1)看出,在151℃條件下硫化时,经过685s后硫化过程到达平坦期,硫化时间设定为15min是可行的。从145℃时试制品的硫化曲线图(见图4和表1)可以看出,温度在145℃时,30min时间内并没有出现硫化平坦期,这说明该温度条件下加工的橡胶制品有可能出现硫化不完全现象。因此,确定硫化温度为151℃。

从试制品剖面来看,断面压实紧致,未发现有疏松孔等压制不实的情况,因此硫化压力设定是合理的。

从硫化曲线可以看出,硫化时间的设定也是合理的。

因此,在制作过程中,应重点从胶料装填方式、装填次数、胶料装填质量、卸模取件方式等方面完善硫化工艺。

3 改进措施

3.1 材料准备

为使阻燃剂次磷酸铝在6144硅橡胶中分布均匀,在添加阻燃剂时,采取少量多次的方法,在复炼的过程中,随着辊轮转动,将次磷酸铝缓慢均匀洒在6144硅橡胶中。由于6144硅橡胶粘辊现象严重,采用以刀划割的方式代替打三角包的方法进行复炼,并控制开炼机的辊温,前辊温<55℃,后辊温<45℃。通过多次试验验证,最终确定添加阻燃剂的频率为5次。6144(混)硅橡胶混炼均匀后应先静置24h后再使用,使用前仍需再次复炼。结果表明,3次精炼后,能确保次磷酸铝在6144硅橡胶中分布均匀。

3.2 模具结构

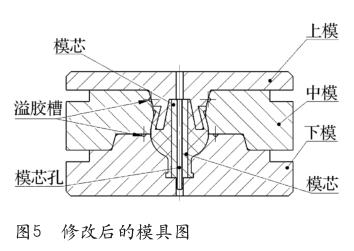

高压帽结构复杂,6144(混)硅橡胶自身流动性差,加工性能不好,试制品在材料厚积部位易出现撕裂。为提高6144(混)硅橡胶在型腔中的流动性,在模芯部分增加一个直径为2mm的排气孔。将中模和下模溢胶槽的直径由2mm增加到3mm,以增大溢胶槽面积。從试制品撕裂断面来看,撕裂发生在分型面处,为保证产品能够顺利脱模,防止产品在脱模过程中受力不均匀而变形并从模具结构上保证型腔表面光滑,将分型面处的直角均改为圆角过渡,下模的凹槽采用曲面圆弧,模具结构如图5所示。

3.3 硫化工艺

成熟的6144硅橡胶硫化模式是先将模具加热后再装胶料进行硫化,可使胶料流动得更充分,硫化效果更好。但添加阻燃剂次磷酸铝后的6144(混)硅橡胶性能有所改变,硫化时易出现热撕裂现象,为此采用正常温度下的模具装填后再硫化。结果表明,采用正常温度的凉模具装填硫化效果更好。胶料装填次数多,排气充分,不容易产生气泡,但会增加制品过硫的风险,试验表明一次性填满高压帽模具所得产品效果更佳。一般情况下,装胶质量要多出制品质量的10%~15%,但高压帽的填料应控制在10%之内才能使产品质量得到保障。试制结果表明,在151℃、工作压力控制在10MPa、排气3次以上时所得产品最佳。硫化制作完成后,模具取下放置3~5min后再启模,启模时应缓慢操作以剥离产品与模芯。

3.4 制作结果

经过对6144(混)硅橡胶的复炼和模具结构的改进以及装模方式等的调整,在多次试验的基础上确定了合理的硫化工艺,生产出的产品如图6所示,外观合乎要求。

产品尺寸检验合格后,委托国家橡胶密封制品质量监督检验中心对产品进行性能检验。阻燃等级按国家标准GB/ T 10707-2008检验,达到最高等级FV-0级;击穿电压强度按国家标准GB/T 1695-2005检验,达到24kV/mm,满足不低于21kV/mm的安全使用技术指标要求;其他各项物理性能均符合国军标GJB 227A-1996《一般用途硅橡胶胶料规范》的要求。装备使用两年来安全可靠,得到了用户的认可。

4 结束语

采用模压硫化成型法制作橡胶密封件,模具设计和硫化工艺是产品制作成功的两个重要方面。对于模具结构设计,分型面应尽量避开锐角,尽可能采取光滑圆角过渡。对于橡胶硫化工艺的制定,应依据胶料生产厂家提供的硫化曲线,还需考虑产品厚度、胶料性能以及采取的硫化温度和压力等因素对产品的影响,硫化工艺的最终确定需结合制品本身的特点、胶料种类及制品试制结果进行综合考虑。

参考文献

[1]吴石山,窦强,刘刚,等. 橡胶高压帽和橡胶楔子胶料的研究[J]. 橡胶工业,1997(12): 233-236.

[2]蔡文源,刘静娴. 高分子材料阻燃技术手册[M]. 北京: 化学工业出版社,1993.

[3]王贵恒. 高分子材料成型加工原理[M]. 北京: 化学工业出版社,1991.

[4]彭建声. 模具工程师技术手册[M]. 北京: 机械工业出版社,2013.

[5]罗启全. 模具制造[M]. 北京:机械工业出版社,2013.

作者简介

刘永胜,高级工程师,主要从事机械修理技术研究工作。

刘情情,工程师,主要从事橡胶技术研究工作。

折雷,工程师,主要从事装备维修与保障技术研究。

王玮,工程师,主要从事橡胶硫化工作。