空客A320系列飞机主起落架安全活门(49GA)预防性维修方案制定与专用设备研发

都基瑛 孟述

1 研究背景

飞机的起落架系统是飞机执行起降工作的重要执行系统,它正常工作直接关系到飞机的飞行安全。起落架的“重力放操作”作为起落架收放功能的备用方式,是保证飞机安全着陆的最后一道安全锁。因为执行起落架的“重力放操作”就说明起落架的正常收放功能已经完全丧失,飞机一旦出现“重力放操作”事件在国内民航维修和安全领域都会产生较大影响。

南航A320机队近年来发生数起重力放起落架事件,由于其后期AOG排故时间较长、更换部件较多、影响较大而受到各级的关注,根据最终的排故结果分析这些事件无一例外都是由于起落架安全活门(此部件的功能号为49GA,下文将此部件简称为49GA)故障而导致的。

因自身故障导致飞机重力放操作的部件多种多样,而49GA故障作为故障原因之一,其故障隐蔽、排故困难,一直以来都是机务工作者的“头号大敌”。为此,南航针对49GA设计了测试程序和检查设备,可以提前发现故障隐患,并且为排故工作提供确实证据,从而减少排故时间,缩短停场以及AOG时间,极大地降低由于飞机重力放操作而产生的不良影响。

2 系统原理介绍

为了深入了解49GA部件故障为何会导致重力放起落架,以及49GA发生故障后排故工作进展为何如此困难,所占用的AOG时间如此之长,在排故工作中,对飞机起落架系统以及49GA本体的工作原理等方面进行了详细的分析。

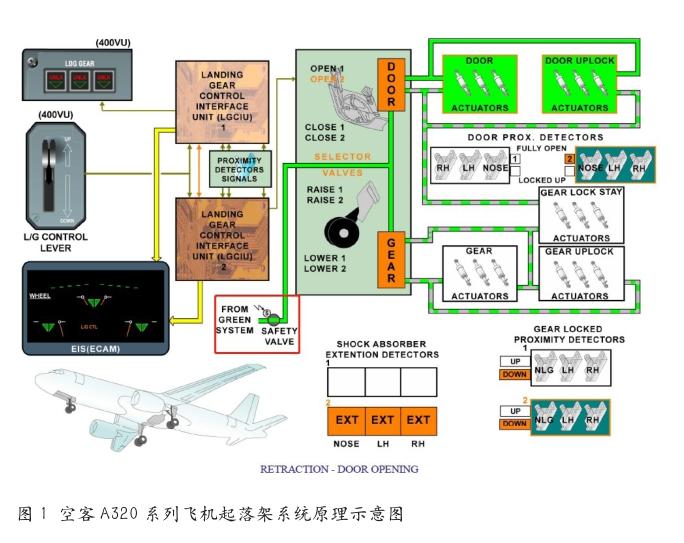

1) A320系列飞机起落架系统原理简介

如图1所示,起落架系统的收放是受电控液压作动,飞机的绿液压系统提供给起落架系统液压压力,用于起落架及舱门的收放作动。起落架安全活门(49GA)属于起落架液压系统的液压源总控控制部件,用于控制绿液压系统向起落架进行液压压力输出。如果该部件卡死在关闭位,飞机起落架系统就会因没有液压压力供应而无法实现正常收放。

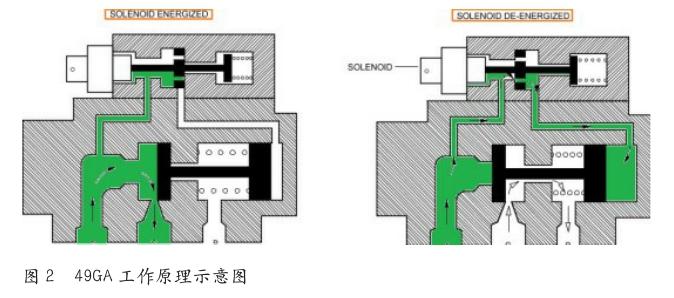

2) 安全活门原理简介

起落架安全活门49GA是一个电控活门,如图2所示。当飞机速度大于等于260节时,内部线圈为断电状态,此时飞机绿液压系统与起落架液压系统是隔离状态,使飞机在正常飞行时起落架系统无液压压力供应,避免起落架系统意外作动和液压油渗漏;当飞机满足49GA的工作条件时,49GA内部线圈通电,49GA活门将起落架液压系统与飞机绿液压系统连接,以实现起落架及舱门的液压收上和放出。

3 问题分析

由此可见,由于该部件控制的思路在于用弱电压控制高压力油路,使得该部件在发生故障后的容错能力较差,并且由于数字电路自身的可靠性问题,使得该部件存在一定概率的瞬時故障。但由于起落架系统的逻辑控制计算机对于49GA没有实时监控的功能,使得当49GA发生故障时,飞机的中央故障系统不会向维护人员给出明确的故障信息,因此工作者无法第一时间定位故障源,为了排除故障不得不占用机库、耗费大量的停场时间模拟飞机的空中状态,并通过不断进行起落架顶升、收放工作试图重现故障从而确认故障源,此方法不仅占用大量人力、机库、设备甚至还需要占用大量的时间和备用航材周转。根据以往的排故过程估算:每次排故所需费用不少于20万元人民币。

针对如何能够降低由于49GA故障而导致的航班恶性延误甚至航班取消,南航曾与国内其他航司进行过技术交流,借用空客的世界故障技术交流平台(fare)查找国际经验以及应对方式,并和空客进行积极的沟通以求获得更好、更实用的解决措施,但是由于部件自身的设计特点以及各航司的安全控制理念的不同,该项目在国内、国际上并没有行之有效的措施。为此南航通过对于南航A320机队以往49GA故障事件统计和分析,结合空客维护手册(AMM)测试程序和49GA相关的部件维修手册(CMM)制定了南航自有的控制措施。

4 预防性维修方案的制定

4.1 部件可靠性分析

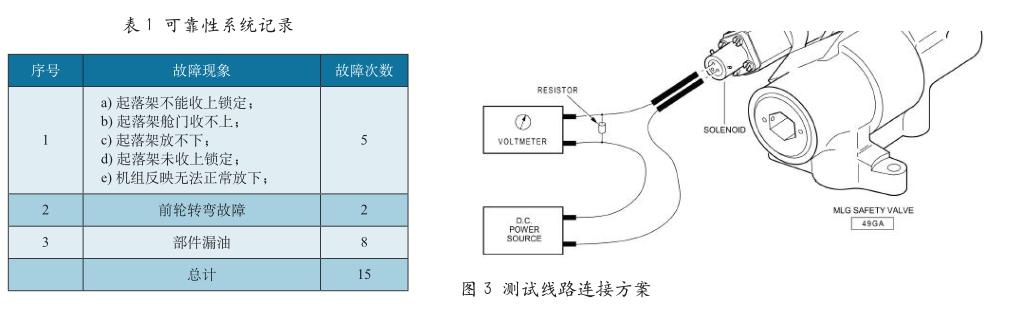

通过对南航可靠性系统记录进行筛查,确认61项维修记录与49GA拆换有关。在深入分析中从61项维修记录甄别出15起最具有代表性的拆换记录,见表1。15起拆换中有7起拆换源于49GA故障,剩余8起源于部件漏油。

通过对于7起拆换部件的送修记录分析发现,7起事件都是由于49GA内部电磁阀故障而导致的。

4.2 建立测试方案

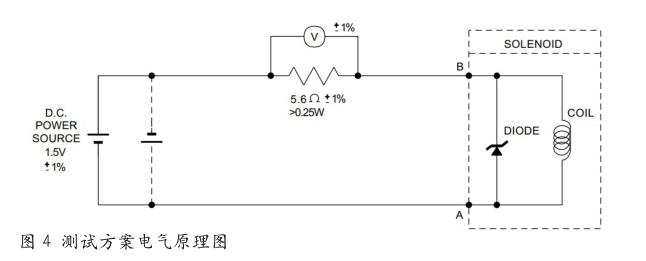

电磁阀是49GA的核心部件,它可以看作是作动线圈和续流二极管的并联数字电路。由于电磁阀电路为电磁感应电路,采用常规测量手段——万用表测量法进行测量会使线圈因两侧电压降得突然而产生感应电压,进而影响电磁阀的测量结果;同时由于线圈并联二极管,不当的测量方法和过高的测量电压会直接击穿二极管从而导致49GA损坏。

因此,南航结合了空客维护手册和部件维修手册,建立了如下的测试方案:

1) 采用空客维护手册给出的参考测试线路,如图3所示。

2) 对于电磁线圈和二极管的并联阻抗进行间接测量。根据空客维护手册提供的程序,需要一个1.5V直流电源串联一个电阻后,与安全活门插头上两个插钉相连,通过测量串联电阻两端电压,间接地计算出线圈在正负电压下的阻抗,如图4所示。

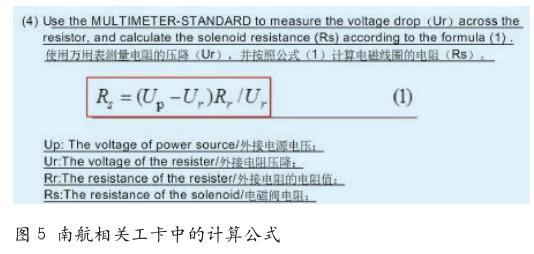

3) 将测量电压值按照如图5所示工卡中的公式计算出阻抗,参照维护手册给出的电压和电阻值作为标准值,可以判断线圈及内部的二极管是否有缺陷,进而评估该部件是否需要进行更换。

4.3 制定维修计划

在机队范围内,针对49GA增设检查要求:定期执行49GA功能测试,检查间隔为12个月。持续收集各地的检查结果,计划根据检查结果视情改变检查间隔,尽量降低49GA发生故障的概率。

5 专用设备的研发

为了方便一线工作者的实际操作,同时降低工作者在测量过程中可能产生的人为因素,南航将本方法涉及的线路以及计算程序固化为测试设备。

经实地操作,按照新的测试方法并使用测试设备不仅简便可行并且测量方便,测量精度较高,极大程度地降低了人为因素以及工作环境等客观因素对于测量结果的影响,同时避免了由于测量失误而导致49GA损坏的风险。

5.1方案设计

根据前述的测量方案,评估测试设备需要以下几个模块:电源部分、电压极性切换部分和测量部分。

针对不同模块,南航各地的工程师提出了以下几种设计方案,并对方案进行了研讨和比较:

1) 电源部分:

a.使用干电池作为电源,通过电位器分压调整输出电压。但是此方案无法保证手册要求的1.5V±1%的精度。

b. 使用稳压芯片:使用合适的稳压芯片,可以保证在不同的负载下,也能输出符合精度要求的电压。

2) 电压极性切换部分:

a. 人工插拔部件上的连接线,这种方式实现简单,但评估此种方式较为费时。

b. 也可以使用双刀双掷开关切换,评估此种方式可以较为快速方便地切换。

c. 或者使用单片机控制继电器,自动切换电压极性。这种方式除了可以快速方便地切换电压极性,还能实现自动控制。

3) 测量部分:

a. 使用万用表测量关键点的电压,根据测量值计算活门线圈阻抗。

b. 使用模数转换电路,通过单片机测量关键点电压,自动计算线圈阻抗。

根据上述讨论,最终设计了两种方案。一种是不需要经过计量部门检验的基础版,但需要配合万用表使用;另外一种是能自动计算测量值的智能版,但需要定期经过计量部门的检验。

5.2 设备制作

确定了设计方案后,搭建了实验电路,如图6所示。在航材库中的部件上进行方案的可行性验证,确认了稳压芯片可以输出稳定的电压,同时也确认了通过单片机测量电压和控制电压极性的可行性。

在考虑了空间、性能、操作等方面的限制,完成了適合外场使用的便携式设备,如图7所示。

完成后,对设备进行了验证,对航材库的部件和飞机上的部件均进行了测量,测试结果符合手册标准。同时也将测量值与经过计量的万用表进行比对,测量值一致。

1) 设备介绍

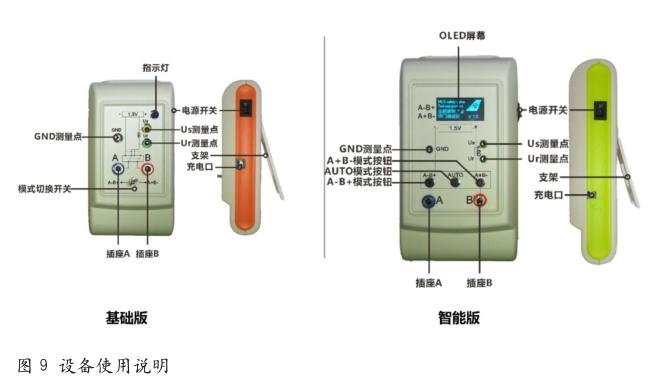

基础版:不需要经过计量部门检验,仅提供稳定的输出电压,获得测量结果需配合万用表使用。

智能版:装有OLED液晶屏幕和单片机,可直接显示测量结果,需要定期进行计量检验,如图8所示。

侧面放置电源开关和充电插孔,正面有3个测量点和2个接线插座,模式选择开关或者按钮是用来切换两个接线插座之间的电压极性。同时智能版的屏幕,用来显示测量数值,如图9所示。

具体的使用方法如下:

a. 打开电源开关。将测量线的红蓝插头按颜色插入到对应的测量线插座中。

b. 将测量线另一端的航空插头连接到待测件上。

c. 通过模式选择开关切换电压极性。

d. 基础版配合使用万用表获得测量值,使用公式计算阻抗。

e. 智能版直接通过OLED屏幕读取测量值。

f. 将测量值与手册标准进行比对,判断部件好坏。

2) 设备特点

a. 电压稳定:内部的稳压芯片可以保证电源电压稳定在1.5V±1%内。

b. 测量方便:使用了2mm香蕉插座作为测量点,便于使用万用表进行测量和核对。

c. 切换快速:可以通过开关或按钮切换输出电压的极性,无需重新插拔测量线。

d. 自动计算:智能版内置模数转换电路,对测量点的电压进行记录和计算,自动算得被测件阻抗,避免人为计算可能产生的失误。

e. 续航持久:内置可充电的锂电池,理论计算使用时间超过20小时。

f. 接线稳定:配备了匹配部件的航空插头,接线方便稳定。

g. 工时少:如果搭建简易电路进行测量,需要2~3人可以完成工作;如果使用本设备,只需要1人即可快速完成工作。

h. 本设备可以在民航系统内所有维护空客A320机型的航空公司推广使用。

6 结束语

综上所述,针对空客A320系列飞机,在起落架系统排故中,使用此设备可以对安全活门进行快速的检测,代替顶升飞机做收放测试,减少排故时间。

另外,使用此设备定期完成主起落架安全活门的操作测试,可以有效发现电磁线圈的功能失效,提早发现存在缺陷的安全活门,避免起落架收放系统故障而返航,提升空客机队的整体可靠性。

作者简介

都基瑛,主任工程师,主要负责技术管理工作。

孟述,高级工程师,主要负责技术管理工作。