基于数字孪生技术的生产线故障预警

李胜前, 刘治红, 邱 枫, 赵智聪, 张弦弦

(中国兵器装备集团自动化研究所 智能制造事业部, 四川 绵阳 621000)

0 引言

在传统的柔性生产基础上,模块化生产已经成为“工业4.0”的主流,模块化构造带来了更高的灵活性,通过数据采集分析方法实现了对所连接设备的状态监控, 这些数据除了被用于远程状态监控外,还能用于质量监控、过程改进以及预防性维护,提高了机器设备的可支配性[1]。

目前,大多数的模块化生产线智能化程度还不高,尤其是故障检测方面。大多数生产线均采用后置报警方式实现故障提示,视频监控或者可视化系统提醒管控人员对生产线设备进行检修,普遍在故障前置预测方面不足[2]。 当报警信号产生时,产线已经出现了故障,并且,故障检测不能精准到设备以及关键部件,一旦出现故障,将对产线的生产效率造成很大影响。因此,亟需提出一种故障预警的方法。

本文将数字孪生技术引入模块化生产线, 利用建模软件构建虚拟生产线, 利用生产线管理系统采集并管理设备数据, 从而实现物理生产线和虚拟生产线数据的交互融合, 最终构建了基于数字孪生技术的模块化装药生产线管控模型;在此基础上,利用管控模型中数据协同交互功能,实现对设备数据的实时采集、管理与分析;最后使用神经网络算法对管控模型中设备数据发展状态进行预测,并以此为依据对设备状态进行调控和预测,最终实现基于数字孪生技术的模块化装药生产线故障预警[3]。

1 模块化自动化生产线

1.1 生产线总体布局

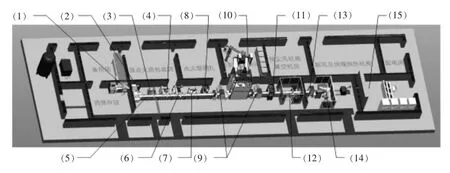

模块化自动化装药装配生产线由传输线、 衬里装配模块、中央监控系统等部分组成,实现自动化传输、装药、装配等功能,整条生产线实现高度自动化生产。 全线针对两种原料包装工艺相同,只存在高度的差异,生产线中采取了全线共线的方式,通过程序切换,高度的差异结构方面通过安装位置的切换来保证。 生产线总体布局示意图如图1 所示。

图1 生产线总体布局示意图

1.2 衬里装配模块

本文以衬里装配模块为主要测试对象。 衬里装配模块用于药筒内衬里的自动化装配,将完成衬里自动成型、切断、入筒、贴边等一系列工作。 衬里贴合完成后各机构分别复位,托盘自动向前传输至下一工位。 衬里存料、驱动和切断机构在模块中存在两套机构, 便于衬里缺料的切换不影响整线的连续运行。

2 虚拟生产线及故障预警

2.1 虚拟生产线建模

传统的物理生产线主要采用人工目视检测方法,利用车间可视化监控系统对于生产线情况进行人工监控,对于人工的依赖性较大, 故障调整工序冗余, 调整速度慢,不利于生产线的生产,出现故障对整个产线的生产效率有着很大的影响。

通过建立虚拟生产线,运用数字孪生技术,可以对实际模块化生产线的实时状态进行直观的了解。通过建立数字虚拟模型,实现物理生产线、虚拟生产线、生产线管理系统三者的数据交互融合管控模式。 在此模式下,生产线的调配对人员的依赖程度大大降低,出现的问题可以精准到模块,甚至精准到零件,大大提高了问题解决速度,对生产线的管控还有企业的智能化建设有着极大的提升。

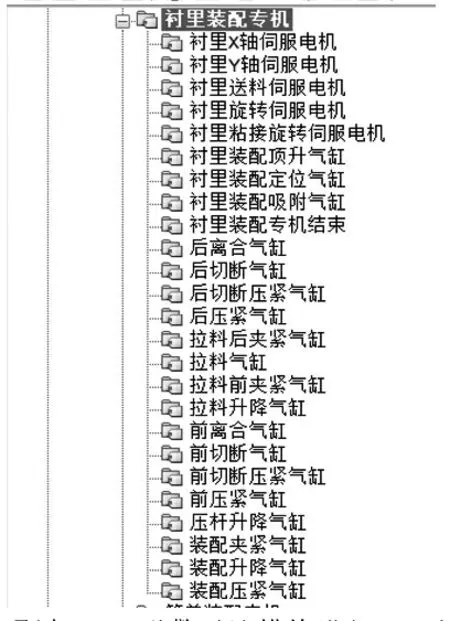

虚拟生产线建模依托于数据采集系统, 通过生产线各个模块的设备PLC 采集数据,将数据传输到数据库,构建数据孪生体, 其中的关键是对关键数据的采集和整理。 以衬里装配机为例,其主要采集的数据项如图2 所示。

通过unity 引擎对该模块进行3D 建模,将设备对各个零件的动作数据进行分析, 并与物理生产线上该设备的零件动作进行比对, 选取关键零件动作数据设计各个零件的动作,实现数据孪生体的交互,建成虚拟生产线。

图2 主要采集的数据项

2.2 故障预警分析

在实际生产过程中,各模块采集的数据是非线性的,具有高度的随机性和不确定性, 并且不同模块采集的数据类型不一致,随着时间的增长,生产线各设备会出现故障、磨损等不确定性问题。 所以,要对生产线进行故障预警需要一个非线性的、自适应的算法。

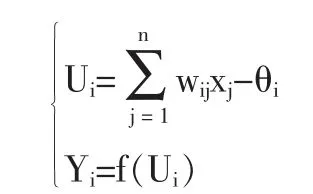

我们选取神经网络算法进行分析, 从神经元的特性和功能可以知道, 神经元是一个多输入单输出的信息处理单元,而且,它对信息的处理是非线性的。 根据神经元的特性和功能, 可以把神经元抽象为一个简单的数学模型。 如图3 所示。

图3 神经网络模型

图中:X1…Xn 是神经元的输入,Σ 是i 神经元的阈值;W1…Wn 分别是i 神经元对X1…Xn 的权系数, 也即突触的传递效率;f[·]是激发函数,它决定i 神经元受到输入X1…Xn 的共同刺激达到阀值时以何种方式输出[4]。 可以得到神经元的数学模型:

神经网络算法具有并行分布处理、鲁棒性好、自适应性好等优点,非常契合生产线的故障预警。本文将就神经网络模型的故障预警进行实验和探讨。

2.3 关键技术

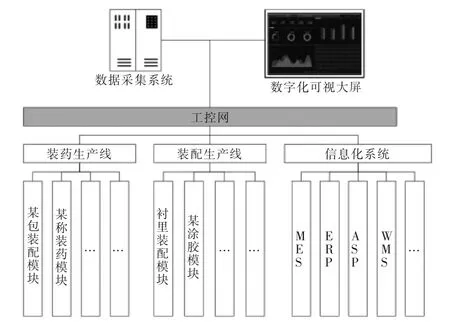

(1)实时数据采集存储技术。采集对象主要为模块化装药生产线核心技术装备的状态信息及工艺数据; 用核心部件模块化装药生产线装备的状态信息及工艺数据;生产、 质量、 仓储等相关信息系统中的关键数据, 包括MES、ERP 等。

生产、质量、仓储等信息系统的数据,通过信息化中心配置信息系统之间的网络互联互通, 根据各信息系统的数据接口进行网络访问及数据采集, 按需将关键数据提取并处理后在数字化可视大屏终端进行展示。

信息采集主要通过MES、ERP 或者设备支持的数据采集接口等信息系统接口采集生产信息、设备信息等。

(2)数据管理与传输技术。物理生产线采集的数据类型包含生产数据、设备数据等。系统通过采集核心技术设备及各相关信息系统的数据,进行格式化封装数据,将封装完成的数据按照数据类型分配给对应的数据接口。

对于数据进行统筹管理,数字孪生建模,应用了可视化大屏技术, 数字可视化大屏系统根据需要数据接口中获取的数据,进行数据拆包、解析、处理,将对应数据按设计的可视化效果进行展示。

数据传输主要负责数据采集系统与数字可视化大屏系统之间的数据交互, 保证大屏系统能够快速完整的接收到现场设备的实时数据及从各相关信息系统采集的关键数据。 数据通过数据采集系统与可视化大屏系统之间的数据接口进行交互,通过订阅发布模式,将各类核心数据通过分类标准接口直接分发至大屏系统的各相关单元,包括生产信息管理单元、环保信息管理单元等。 数据采集网络架构图如图4 所示。

图4 数据采集网络架构图

3 系统实现与验证

3.1 技术路线

(1)采集数据梳理和分析项。生产线数据的采集来自于各个设备的PLC,通过OPC 通信、组态软件等技术采集生产线数据。部分生产线级采集和分析项如表1 所示。

表1 生产线级数据采集与分析项

(2)数据库设计。数据采集服务将数据通过ODBC 接口写入MySQL 数据库中。 数据库分为实时数据库和分析数据库。

分析数据库主要用来存储备份的历史数据。 实时库和分析数据库中均包含分别用于产量统计、设备/生产线开机率统计、平均故障间隔时间统计、平均故障恢复时间统计的储存过程[5]。

3.2 故障预警实现

以衬里装配机为例, 将衬里装配机各项采集装置数据作为输入,即拉料气缸、衬里旋转伺服电机等,将对应的设备状态作为输出。 并将这些数据归一化处理。 运用BP 网络算法,通过样本数据的训练,不断修正网络权值和阈值使误差函数沿负梯度方向下降, 逼近期望输出[6]。网络选用S 型传递函数:

不断调节网络权值和阈值使误差函数E 达到极小。

该模型由衬里装配机的各项数据作为输入, 以设备状态作为输出,所以输入层的节点数为5,输出层的节点数为1。 本文采用含有一个隐层的三层多输入单输出的BP 网络建立预测模型。 本文在选取隐层神经元个数的问题上参照了以下的经验公式:

其中,n—输入层神经元个数;m—输出层神经元个数;a—为[1,10]之间的常数。

根据上式可以计算出神经元个数为3~12 个之间。

网络结构示意图见图5。

图5 网络结构示意图

衬里装配机在运行中, 可以将采集的各项数据输入神经网络模型进行多次的重复学习, 直到输出的设备状态误差达到阈值,就完成了网格训练。因神经网络算法的自适应性, 在实际生产中还能根据具体情况进行反复训练校正,提高模型的准确性。 完成训练后,只需要将采集的数据输入网络实现故障的预警。

3.3 验证系统实现

虚拟生产线系统如图6 所示。

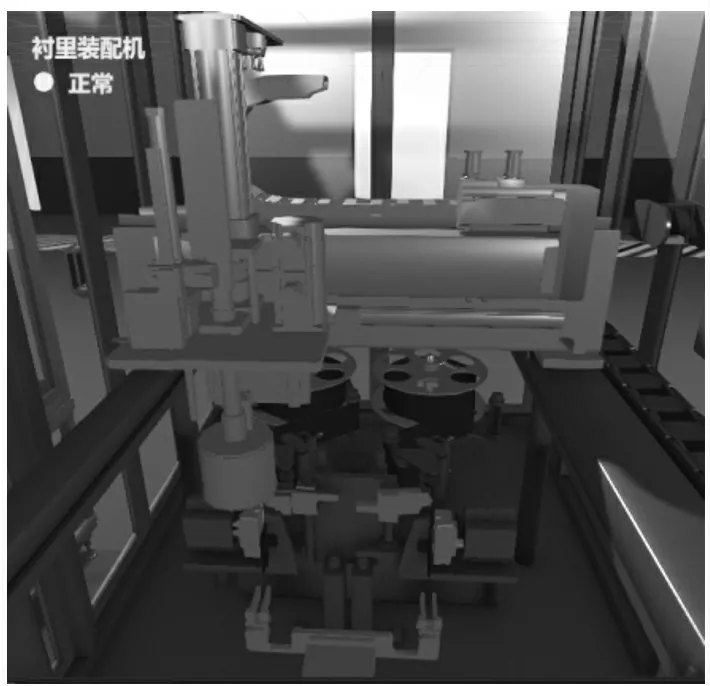

在可视化大屏上, 可以清楚明了的看到模块化装药生产线的各个生产模块, 以及其状态, 以衬里装配机为例,其模块状态如图7 所示。

图6 虚拟生产线图

图7 衬里装配机状态图

整个生产线的各个参数由一个统一的窗口显示,如图8 所示。

经过实际测试,应用了此系统的生产线,能够实现模块化装药生产线的故障预警,极大地提高了生产效率,对实现生产线智能管控、 促进生产线连续化自动化生产有着十分重要地意义。

图8 生产线参数监控

4 结束语

笔者基于数字孪生技术与神经网络模型和数据分布存储与实时传输技术,开发出模块化装药生产线故障预警系统,解决了传统的装药生产线智能化程度低,无法精确把握产品质量、生产效率不高等问题,提高了生产线的设备管理水平和生产过程的管控水平。经过几个月的模块化生产线现场试运行,系统整体运行稳定,在实现对技术验证的同时,也验证了智能监控系统在工业现场的可靠性。

故障检测系统基于数字孪生技术对产线进行虚拟建模并监控,运用神经网络算法实现了设备的故障预警。但是因为实际测验条件的限制, 测试的样本数据数量不够大,在实际生产过程中,情况更复杂,无论是数据的采集,虚拟生产线的建模,还是神经网络的训练,都等待进一步考较。 在后续的运用中, 将该系统应用于实际生产制造中,对系统的稳定性、自适应性进行进一步的改进。