军工防爆车间数据采集技术研究及应用

肖乾柯, 刘治红, 邱 枫, 赵智聪

(中国兵器装备集团自动化研究所 智能制造事业部, 四川 绵阳 621000)

0 引言

近年来,智能制造装备产业受到国家的高度重视,一系列鼓励政策的支持下装备的智能制造快速发展[1]。

以产品整个生命周期的相关数据作为基础的数字化制造是我国未来形成新的商业模式和经济增长点, 产生深远的产业变革[2]。 防爆车间对环境等因素有严格的要求, 目前大多数防爆车间生产线的生产制造管理提升的水平不大,尤其是在数字化工艺、在线质量检测、物料和可视化管控等方面技术短缺,在物料搬运、设备维护等方面耗费大量的时间,生产效率低。军工防爆车间内生产线的数据采集实现可以有效地提高对生产线生产制造的管理水平,提高生产线效率。

数据是智能制造的核心要素。 数据采集系统是智能制造的基础,是实现生产线智能运维的信息通道,是实现对生产实时管控的前提。 文献[3]研发了一套基于PLC 数据采集的玻璃生产流水线控制系统[3],可以通过组态软件进行生产工序控制。 文献[4]建立了一套基于FPGA 的串行多节点数据采集传输系统[4],通过采集点的“总线模型”实现数据采集。 综上所述,国内外在各种车间生产线的数据采集系统上已经做了很多的技术研究和成果, 而针对防爆车间等有特殊要求的研究和应用较少。

本文从军工防爆车间的严格要求出发, 结合数据采集技术及工业物联网相关技术, 对防爆车间的数据采集技术进行研究, 结合某装药装配生产线的防爆车间进行应用验证,实现对防爆车间的生产线数据采集,促进生产线的生产管理水平,提升车间的生产能力。

1 防爆车间数据采集

1.1 现状

军工装备制造企业的数字化制造技术目前应用在工艺设计环节较多,对于制造过程的管控水平较低,主要有以下几个问题:①车间制造工艺自动化、智能化水平低。生产加工大多是以机械加工和半自动化为主, 打磨工艺和装配生产大都以手工为主; ②生产制造信息与物联网融合度低;③防爆车间生产环境安全性要求高;④防爆车间对网络的要求,不能使用无线网络,采集数据的设备均要进行防爆处理。

1.2 采集需求

装药装配生产车间属于高危作业场所, 对安全等级和范围提出了极高的要求, 特别是防爆车间内的生产线对数据采集方式及数据采集单元选择方面更加严格。 目前装药装配车间依赖工人的手工填写生产数据, 无法作为车间智能运维系统的自动化和持续化的数据源。

1.3 防爆要求

根据装药装配车间的特征和防爆要求, 保持电气设备和电气线路的安全运行,需要运行时电流、电压和温度不能超过允许范围,包括绝缘良好、连接和接触完好无损等要求,结构上需要防止运行时产生火花、电弧成为爆炸性混合物的危险源。 根据防爆结构的不同可以分为以下几种类型: 隔爆型设备是具有承受内部的混合物爆炸而其外壳不受到损坏的电气设备; 增安型设备是在正常运行时不产生火花或高温的电气设备上采取措施增强安全的电气设备[5];本质安全型设备是指在设备正常或者故障时产生的火花和高温都不会被点燃爆炸混合物。

2 制造数据采集技术研究

2.1 数据采集结构

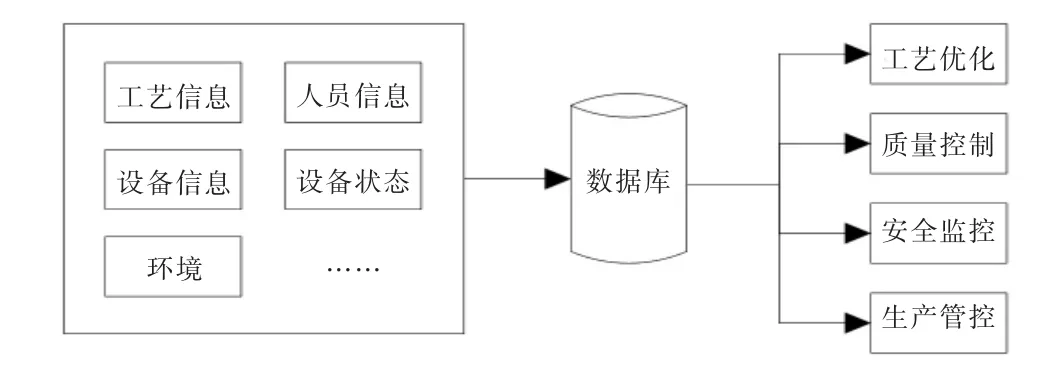

工业生产线的数据采集是利用各种工业协议驱动的数据采集平台对环境因素、生产线设备、运行状态信息的采集。 生产设备数据采集结构如图1 所示。

图1 生产设备数据采集结构

生产线工业设备的数据采集接入主要有以下两种方式。 方式一,数据采集平台将各种工业协议进行集成,直接与设备层的各种类设备进行网络连接并进行数据解析。此类连接方式设备种类多,对于以太网的接口支持困难, 需要将目前常用的控制器局域网的RS485 等物理接口进行转接。 方式二,工业数据采集网关进行驱动集成。网关作为数据采集平台和设备之间的桥梁, 可以减少采集平台需要支持的协议种类。

2.2 OPC 协议

开放平台通信 (Open Platform Communication) 简称OPC,以前被称为“用于过程控制的OLE(Object Linking and Embedding,对象链接与嵌入)”,现在是一种用于工业自动化的通信标准。 OPC 设计目的是为基于微软操作系统的软件应用程序与程序控制硬件之间提供一座桥梁。OPC 在协议中定义了访问现场设备的一致性方法。 不论数据的来源及类型如何,方法都是不变的。某一硬件设备的OPC 服务器提供给其他OPC Client 访问数据的方式,和其他设备的OPC 服务器提供的方式都是一样的。 减少了各类厂商花在处理这类问题和对接相关接口的时间和精力。

2.3 数据采集技术

本文中防爆车间内生产线设备的采集主要是工业现场设备的数据采集。 其中现场设备的数据采集可以分为3 种:对传感器、采集器等专用的数采设备的数据采集;对PLC、嵌入式系统等通用控制设备的数据采集;对AGV、数控机床等智能设备的数据采集。 装药装配车间的设备以及数据采集方式如表1 所示。

表1 设备数据采集

3 应用实现

3.1 硬件实施方案

针对不同车间不同生产过程中的人员、物料、工艺数据、制造环境、装药设备等对象,根据安全、防爆的要求,选择安全、可靠、适应的传感器,并将各类传感设备进行联网,构建以工业以太网为基础的生产线传感网络。在装药工房的生产车间内部署线缆均要穿入防爆软管。 网络建设拓扑图如图2 所示。

图2 网络建设拓扑图

网络建设分为两部分,一部分是RS485 通讯网络,一部分是TCP/IP 网络。 RS485 网络主要是连接各个传感器设备,并向监控主机传递信号。温湿度、气压、粉尘等传感器, 接口全部采用RS485 通讯协议, 每组传感器均接入RS485 集线器。为了集中统一管理,由RS485 集线器转成TCP/IP 协议,接入传感网络交换机,将数据传入传感网络监控主机系统。

3.2 数据采集软件

使用基于Windows 平台的.NET 环境, 使用C# 编程语言在Visual Studio 2019 上进行数据采集程序的采集显示界面和设备信号配置网页开发。 装药装配生产过程中与质量相关数据的安全采集是实现数字化管控的基础,装药装配过程数据处理主要包括:

(1)装药装配过程的数字化建模。对装药装配过程的组织、人员、设备、工艺工程等进行数字化建模。建模分类如图3 所示。在对数据进行图3 的建模分类后,将数据存入MySQL 数据库,应用层的各个模块统一从数据库进行数据获取。

图3 建模分类

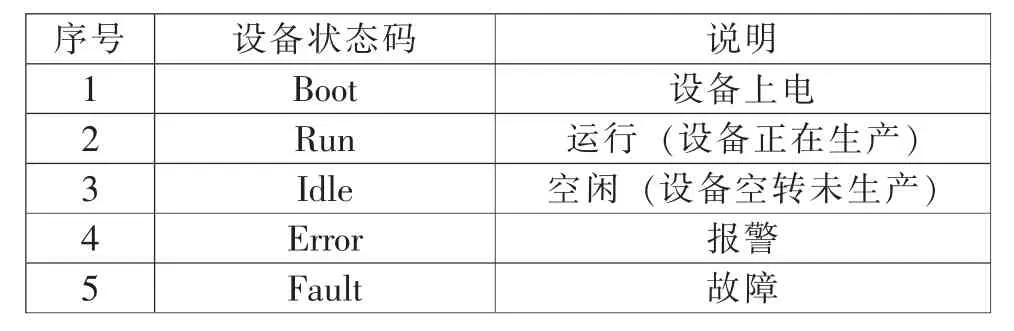

(2)异构数据统一准确采集技术。采用传输协议统一转换技术、 总控系统集成技术等实现生产线设备的数据采集。 C# 的数据采集程序对设备的通用运行状态信息定义如表2 所示。

表2 设备通用状态表

3.3 运行情况

数据采集系统实现上电运行, 实现对车间内的装药装配生产线的实时数据的采集。通过大屏上的应用系统,显示生产现场的生产状态信息, 实现对防爆车间内生产设备的数据实时监控。 采集程序采集到的部分数据如图4 所示。

图4 数据采集程序界面

4 结束语

笔者基于现有的数据采集技术研究, 实现了对军工防爆车间装药装配生产线的数据采集系统, 解决了装药装配车间高要求生产环境下的数据采集难点问题, 提高了车间生产的信息化水平。通过了系统半年的试运行,数据采集系统稳定运行, 验证了方案在防爆车间下生产现场的可靠性。