基于LabVIEW的车轮动平衡检测系统设计

王自平,袁海兵,夏檑

(湖北汽车工业学院 机械工程学院,湖北 十堰442002)

汽车高速行驶过程中,车轮的不平衡引起车身振动,影响乘坐舒适性、操控稳定性以及安全性,同时也会加剧零部件的磨损与振动。对车轮动不平衡的质量以及相位的检测,是解决车轮动平衡的关键环节[1]。冯维杰等人[2]通过STM32 单片机搭建的车轮动平衡检测系统,具有较高的集成度以及较小体积等优点,但由于单片机的限制,检测精度、检测速度较低,现场稳定性较差。王洪等人[3]搭建设计信号检测的硬件电路,采用FFT对采集信号去噪处理,在转速较低情况下采集得到的动平衡信号噪声较大,仅采用FFT消噪对不平衡质量的大小及相位解算精度有限。

为了提高检测精度,文中搭建了基于工业PC机的车轮动平衡检测平台。通过分析车轮动平衡的检测原理选用传感器、数据采集模块、工业PC机等。测控系统采用PCI-1712-AE 数据采集模块对传感器信号进行采集,通过LabVIEW 搭建系统控制软件,并通过Matlab Script节点进行VMD滤波操作,对测控系统进行标定处理。最后将采集数据通过TDMS方式进行存储,显示解算数据并生成报表。

1 动平衡检测原理及系统标定

1.1 动平衡检测原理

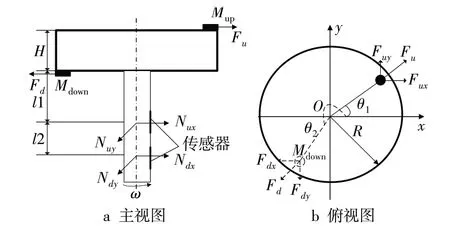

根据转子的两面不平衡等效原理[4-5],车轮的不平衡量可以分解到任意2 个垂直于旋转主轴的平面,可以在分解平面合适位置添加适当大小的质量,消除车轮的动不平衡量,这2 个平面称为校正平面。汽车车轮不平衡量检测等效工作原理图如图1所示,其中Mup、Mdown为车轮上下平面的等效不平衡质量;Fu为上校正平面上不平衡质量产生的离心力,在x、y 方向上的分量为Fux、Fuy;Fd为下校正平面不平衡质量产生的离心力,在x、y 方向上 的 分 量 为Fdx、Fdy;Nux、Nuy、Ndx、Ndy为 上 下 传感器在x、y 方向上的受力;R 为车轮等效半径;ω为主轴旋转角速度;H为车轮的上下校正平面之间的距离;L1为上传感器至下校正平面的距离;L2为两传感器之间距离。

图1 车轮动平衡检测原理

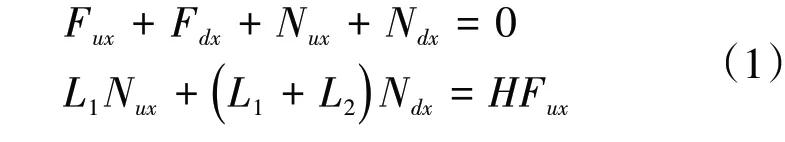

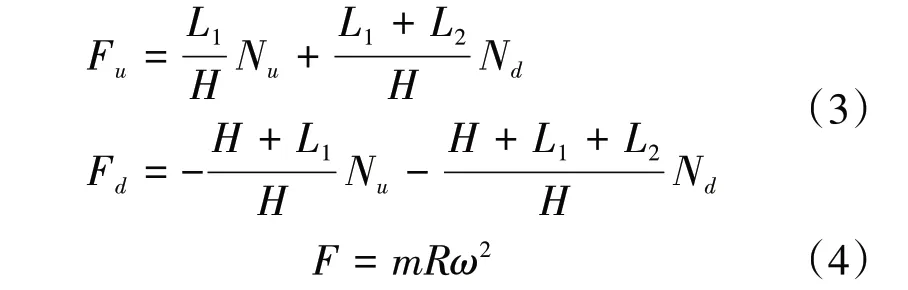

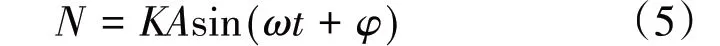

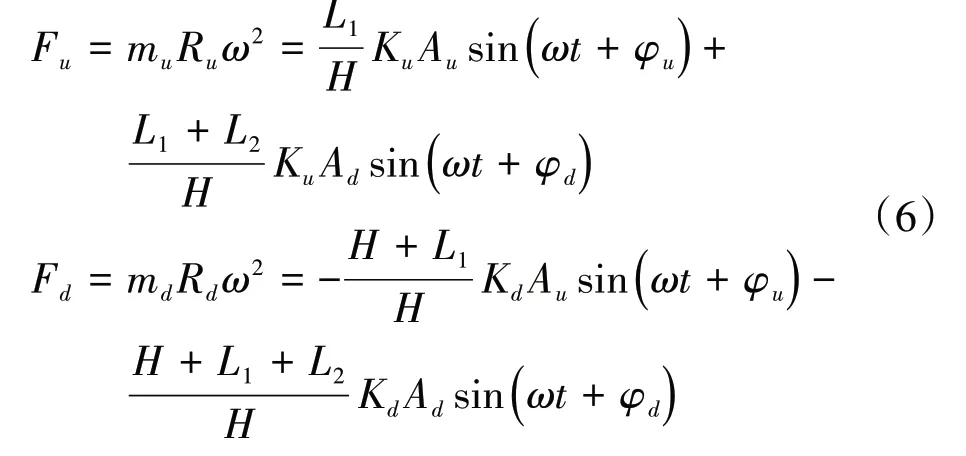

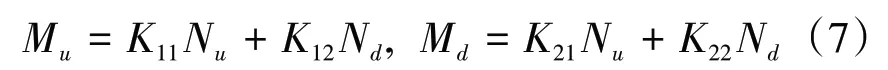

由图1 可知,在xoy 平面内x 方向上由力平衡方程和力矩平衡方程可得:

由式(1)得:

同理可计算Fuy、Fdy。根据力的合成可得:

由式(4)可计算出最终的不平衡量,最终传感器提取到的主轴信号表示为

式中:K 为电压信号与作用力之间的比例系数,即标定系数。式(3)可表示为

根据相关参数,由式(6)可精确解算出车轮动不平衡量的大小和位置,根据动平衡的解算原理搭建车轮动不平衡量检测系统。

1.2 系统标定

建立传感器采集信号的电压值与实际不平衡质量大小的关系,通过影响系数法对测控系统进行标定。式(3)变形可得:

整个系统标定过程如下:1)将标准车轮安装至检测系统,使主轴旋转转速达到工作转速,通过传感器采集信号得到Nu0、Nd0;2)在检测车轮的上校正平面零度位置添加已知质量m,旋转主轴通过传感器采集信号得到Nu1、Nd1、Nu2、Nd2。将获得的参数代入式(7)可得标定系数K11、K12、K21和K22。

2 车轮动平衡检测系统硬件设计

2.1 系统方案

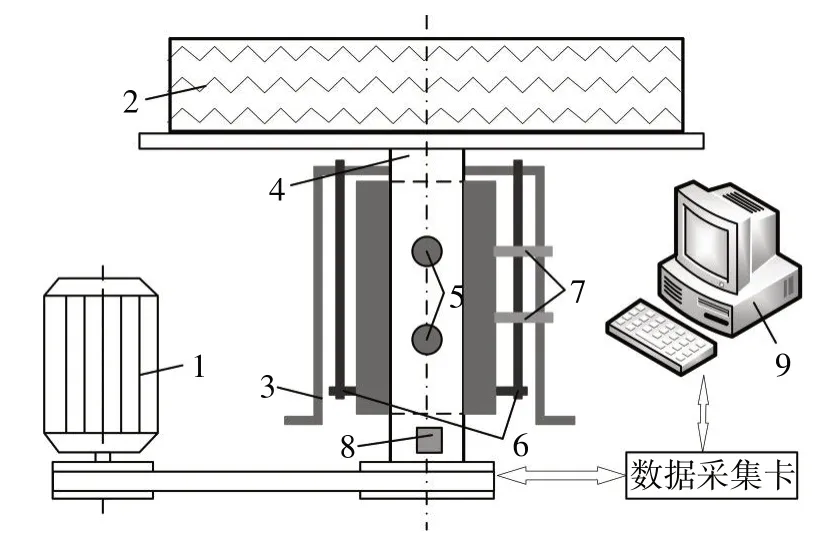

车轮动不平衡测试系统结构如图2所示,在测试系统中,由伺服电机通过带传动带动待测车轮作旋转运动,模拟车轮的行驶状态。测控系统包括压电式传感器、数据采集模块以及工业PC 机等。传感器检测数据,通过数据采集模块将数据传输工业PC机,工业PC机根据车轮不平衡检测原理对车轮的不平衡质量、相位进行解算。采用带传动,对主轴存在压轴力,其中采用拉杆对压轴力进行平衡。

图2 测控系统结构图

2.2 传感器

测控系统采用2个压电式振动传感器和1个转速传感器,压电式传感器检测主轴试验负载,转速传感器检测主轴转速,如图2所示。将压电式传感器接触式安装至测量主轴外壳,转速传感器采用光电式传感器非接触式安装。压电式振动传感器通过电荷放大器的输出电压为0~10 V。

2.3 工业PC机与数据采集模块

工业PC 机选用研华公司的IPPC-6172AR2AE,前端配有USB 接口,方便数据读取,双通道DDR3 内存,容量达4 GB。前面板密封设计,方便清洁,提高了工控系统的可靠性。PC 机采用触摸屏,方便工控现场的操作。

车轮动平衡检测过程中采样频率为4 kS·s-1。选用研华公司的数据采集模块PCI-1712-AE,该采集卡具有16 路模拟量输入、2 路模拟量输出、16路TTL DI 输入、16 路TTL DO 输出、3 路计数器,采样频率为1 MS·s-1。系统热启动后可以保持I/O 口的设置和数字量输出值。压电式传感器与PCI-1712-AE采集模块的2路模拟量输入通道AI0、AI1相连,输入量程选择0~10 V,数据采集模块输入电压与压力传感器输出电压为0~10 V,数据采集模块与压力传感器通过接线端子直接相连,不需要其他转换模块。为了提高检测精度以及抗干扰能力选择差分输入模式。测试过程中采集卡的计数通道CNT0 连接转速传感器。实验过程中通过单位时间内计数通道值计算主轴转速。

3 车轮动平衡检测系统软件设计

测控系统的软件部分包括系统参数初始化、系统标定、数据采集、信号去噪处理、车轮动不平衡量的质量与相位解算、采集数据的保存以及信号分析。采用NI 公司的LabVIEW 2016 进行软件界面搭建。结合Matlab的数据处理功能,实现测控系统的信号去噪及信号解算。在LabVIEW中采用生产者/消费者采集模式搭建信号的采集程序,实现多线程的信号采集。

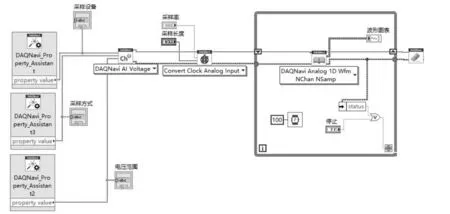

3.1 数据采集

PCI-1712-AE 数据采集模块使用研华官方提供的DAQNavi_SDK 驱动程序,驱动程序提供了模拟输入、输出、计数器以及IO 口的vi 函数。通过LabVIEW 调用不同的vi 函数完成数据采集模块的配置并进行数据采集,使用DAQNaviRead 对传感器进行数据采集,主要包括2个模拟通道、1个计数通道的使用。模拟通道采用Waveform信号采集模式,并设置差分采样,采集速率为4 kS·s-1。数据采集程序如图3所示,封装成子vi,在主程序中调用,完成传感器信号的采集。

图3 数据采集

3.2 VMD去噪

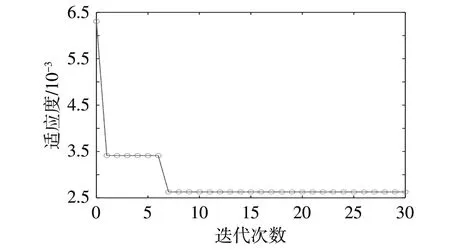

传统滤波去噪大多采用傅里叶变换去噪,容易受到系统频率的干扰,文中采用变分模态VMD 信号去噪方法。LabVIEW 提供了Matlab Script 节点调用程序,LabVIEW 通过Matlab Script 节点将数据传递至Matlab,利用Matlab的强大数据处理能力对采集数据进行VMD去噪。对去噪完成的信号进行车轮动不平衡质量及相位的解算,将解算数据返回至LabVIEW。VMD[6]是新的信号去噪算法,相对于FFT、EMD、EEMD、小波去噪,VMD 对噪声具有较好的鲁棒性。在VMD 信号去噪过程中,选用合适的分解模态层数以及惩罚参数对采集信号进行分解,通过相关性计算,区分分解信号中的相关信号与不相关信号,对相关信号进行重构,去除不相关模态。变分模态分解的过程中,分解层数和惩罚因子的设置是对信号有效分解的关键。通过构建合适的适应度函数,将分解层数N与惩罚因子σ作为优化参数,适应度函数F作为优化目标。变分模态分解前后,由于初始信号的总能量与N个IMF的能量和相等,每个IMF 分量包含的频率成分不同,利用能量熵来表征信号能量的分布,对采集信号进行变分模态分解,并计算各模态函数的能量熵值:

式中:p(i)为第i 个模态函数的能量占总信号能量的百分比;Ei为分解过程中每个模态函数的能量;E 为所有模态函数总和。在优化中过程中以HV作为适应度函数:

通过天牛须优化算法[7]对构建的适应度函数进行优化,优化参数范围为N ∈[1,15],σ ∈[0,10 000]。优化迭代如图4所示,当分解层数N为6、惩罚因子σ 为8724 时,适应度为0.0026,根据最优参数对传感器信号进行变分模态分解。

图4 优化迭代图

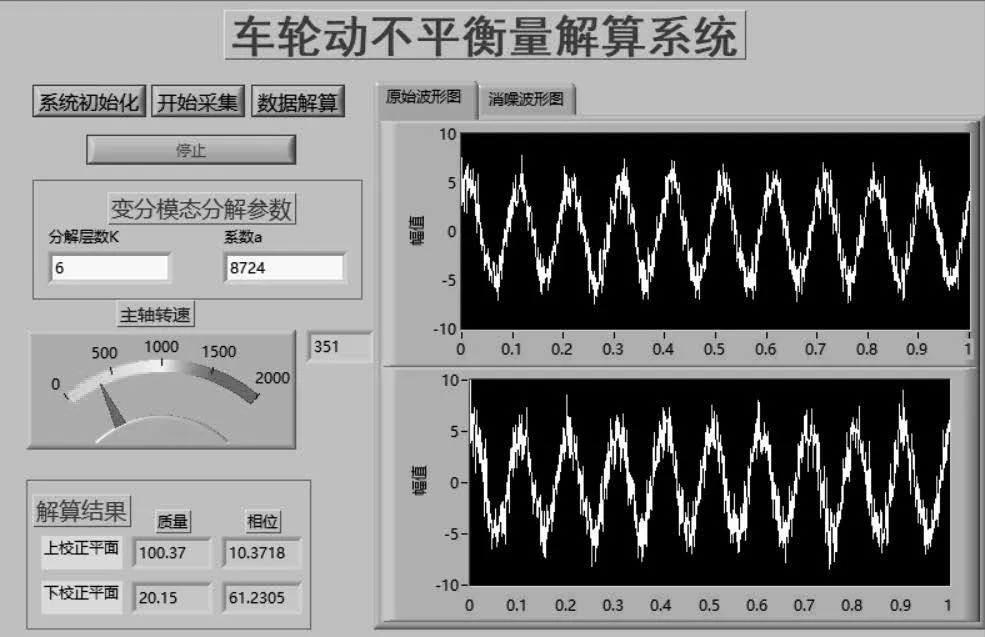

3.3 软件界面

软件系统界面采用LabVIEW 进行搭建,主界面如图5 所示,其中信号处理的复杂操作通过Script节点连接Matlab进行。界面主要包括采集波形显示、滤波波形显示、不平衡量的解算结果显示和主轴转速显示。将采集得到的原始信号、去噪信号以及不平衡量解算结果通过TDMS 方式进行保存以及Excel 报表生成。TDMS 主要记录解算的不平衡质量大小及其相位。

图5 测控系统主界面

4 结论

基于LabVIEW 搭建检测系统软件平台,通过调用LabVIEW 的Matlab Script 对采集数据去噪处理,标定测控系统,最后解算车轮动不平衡量的大小及相位,并对采集数据以及解算数据进行保存及显示。采集系统包含信号采集、信号处理、界面显示等功能。试验结果分析显示,试验平台满足数据采集需求,测控系统人机界面友好、操作简单。