高强SMA-13路用性能与工程应用研究

洪盛祥,陈 涛,袁 勇

(1. 苏交科集团股份有限公司, 南京 211112;2. 新型道路材料国家工程实验室, 南京 211112)

沥青玛蹄脂碎石混合料(SMA)因其优异的路用性能,特别是突出的高温抗车辙性能,在高速公路、一级公路等公路建设和养护中广泛应用,有效延缓了常规路段车辙病害的发生[1]。但近年来,随着交通量的进一步增长,在特重交通、干线公路和市政道路交叉口等特殊路段,传统SMA的高温稳定性能已不能满足上述路段的抗车辙需求[2-3]。为进一步提高SMA的高温抗车辙性能,使其适用于特重交通和市政道路交叉口等特殊路段,研究工作者进行了大量尝试,其中在SMA中掺加高性能改性剂已成为重要的研究方向[4-6]。在传统SMA-13中掺加具有高黏、高弹特性的高黏改性剂制备为高强SMA-13(以下简称“HSMA-13”),以提升其高温稳定性能。高黏改性剂是一种有机高分子材料,可以显著提升改性沥青的60 ℃动力黏度,保障SMA的骨架稳定性,减少剪切变形,从而提升沥青混合料的高温抗车辙性能。

本文通过对不同掺配比例(m高黏改性剂:mSBS改性沥青)的复配改性沥青性能进行研究,根据试验结果选择最佳掺配比例。基于优选确定的最佳掺配比例进行HSMA-13配合比设计及其路用性能试验研究。基于室内试验结果在某干线公路交叉口路面的上面层进行试验段铺筑,对工程应用效果进行检测评价,试验结果以期为各级公路的特重交通、干线公路和市政道路交叉口等对沥青混合料高温稳定性能要求较为苛刻的特殊路段新建及养护工程提供借鉴和参考。

1 原材料性能

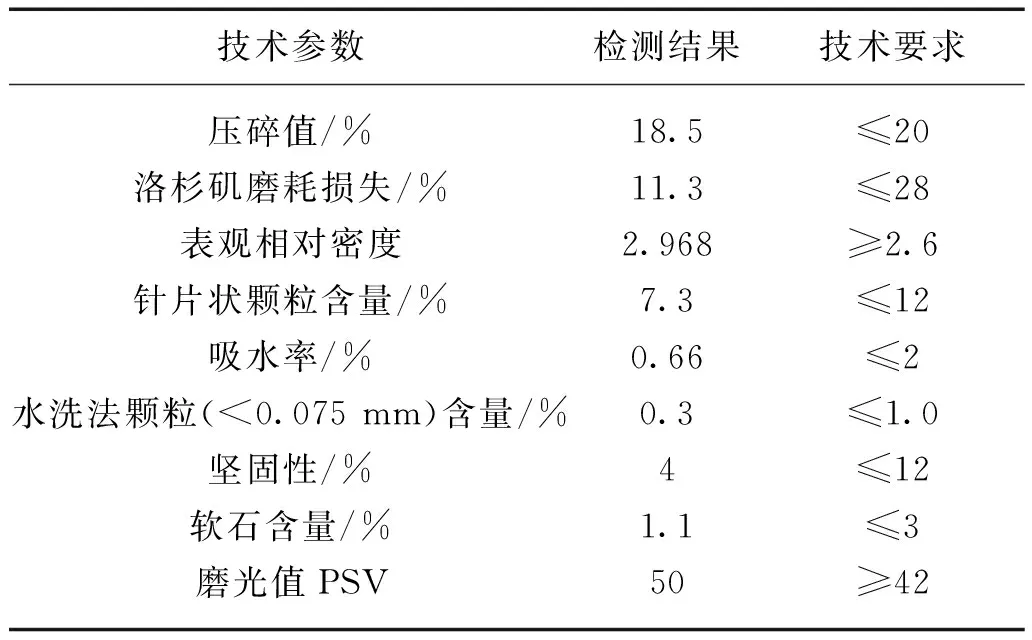

1.1 粗集料

采用的粗集料为常规玄武岩,粒径分为3~5 mm、5~10 mm、10~15 mm。粗集料检测结果及技术指标如表1所示,该粗集料的各项性能指标均满足《公路沥青路面施工技术规范》(JTG F40—2004)[7]要求。

表1 粗集料检测结果及技术指标

1.2 细集料

采用的细集料为玄武岩石屑,表面洁净、干燥、无风化、无杂质,粒径为0~3 mm。细集料检测结果及技术指标如表2所示,该细集料的各项性能指标均满足《公路沥青路面施工技术规范》(JTG F40—2004)[7]要求。

表2 细集料检测结果及技术指标

1.3 改性沥青

采用的沥青为SBS(苯乙烯类热塑性弹性体、I-C)改性沥青,SBS改性沥青检测结果及技术指标如表3所示,其各项性能指标满足《公路沥青路面施工技术规范》(JTG F40—2004)[7]要求。

表3 SBS改性沥青检测结果及技术指标

1.4 填料

采用的矿粉为石灰岩磨细矿粉,矿粉检测结果及技术指标如表4所示,该矿粉的各项指标均满足《公路沥青路面施工技术规范》(JTG F40—2004)[7]要求。

表4 矿粉检测结果及技术指标

1.5 高黏改性剂

采用的高黏改性剂外观呈黄色颗粒状。混合料生产时,高黏改性剂通过专用设备投入拌和楼,在拌和过程融溶改性沥青,从而达到对改性沥青性能进一步提升的目的。为确定高黏改性剂与SBS改性沥青的最佳掺配比例,本文检测了不同掺配比例条件下复配沥青胶结料性能指标,如表5所示。

表5 不同掺配比例条件下复配沥青胶结料性能指标

由表5可知,掺加高黏改性剂后,沥青的针入度、延度指标均有所下降,软化点和60 ℃动力黏度明显提升,表明随着高黏改性剂掺配比例增加,沥青胶结料高温稳定性能逐渐提升。考虑到施工和易性以及相关规范要求,复配沥青135 ℃运动黏度应≤3.0 Pa·s,结合经济性,选择高黏改性剂与SBS改性沥青的最佳掺配比例为4∶96,此时复配沥青的60 ℃ 动力黏度相比原样沥青提升10.8倍,沥青高温稳定性能改善显著。

1.6 其他外加剂

采用木质素纤维、抗剥落剂等其他外加剂后,沥青的性能指标均满足《公路沥青路面施工技术规范》(JTG F40—2004)[7]要求。

2 配合比设计

2.1 HSMA-13配合比设计

2.1.1 矿料的筛分

矿料的筛分结果如表6所示,其中1#料粒径为10~15 mm、2#料粒径为5~10 mm、3#料粒径为3~5 mm。

表6 矿料的筛分结果 (%)

2.1.2 矿料级配确定

根据矿料筛分结果,参考改性SMA-13级配上下限控制要求,进行矿料级配试配,初步确定HSMA-13 的粗、中、细3种级配(级配A、级配B和级配C)。

3种级配组成如表7所示,HSMA-13级配曲线如图1所示。

表7 3种级配组成 (%)

图1 HSMA-13级配曲线

初试油石比选择6.2%(m高黏改性剂∶mSBS改性沥青=4∶94),考虑到高黏改性剂融溶沥青后成为沥青的组成部分,因此高黏改性剂的掺量计算在沥青用量内。采用马歇尔击实法双面各击实75次制作试件,3种级配HSMA-13初试级配试验结果如表8所示,其中级配B体积指标满足要求,级配A和级配C的体积指标不满足要求,因此选择级配B为目标级配。

表8 3种级配HSMA-13初试级配试验结果

2.1.3 最佳油石比选择

根据确定的矿料级配,采用油石比为5.9%、6.2%、6.5%的HSMA-13沥青混合料,马歇尔击实法双面击实75次制作试件,检测沥青混合料各项体积指标,沥青混合料马歇尔试验结果如表9所示。

表9 沥青混合料马歇尔试验结果

根据SMA设计指标要求,HSMA-13的油石比为6.2%时,其空隙率为3.8%,其他体积指标均满足《公路沥青路面施工技术规范》(JTG F40—2004)[7]要求,结合实际工程应用经验,选取6.2%为HSMA-13的最佳油石比。

2.2 SMA-13配合比设计

采用同一批原材料进行SMA-13配合比设计,并与HSMA-13进行路用性能对比分析。SMA-13设计级配如表10所示,SMA-13体积指标如表11所示。

表10 SMA-13设计级配 (%)

表11 SMA-13体积指标

3 路用性能对比分析

3.1 高温性能

车辙试验可以较好地反映沥青路面在高温条件下抵抗车轮荷载永久变形的能力。车辙试验在(60±1)℃、(0.7±0.05)MPa条件下进行,对比分析HSMA-13和SMA-13高温抗车辙能力,车辙试验结果如表12所示。

由表12可知,HSMA-13车辙动稳定度为12 740次/mm,相比于采用同一原材料的SMA-13提升了89.4%,表明掺加高黏改性剂后的HSMA-13高温抗车辙性能显著提升。

表12 车辙试验结果

3.2 水稳定性

3.2.1 浸水马歇尔稳定度试验

将HSMA-13与SMA-13马歇尔试件在恒温水槽保温0.5 h和48 h,然后进行浸水马歇尔稳定度试验,浸水马歇尔稳定度试验结果如表13所示,两者试验结果基本一致。

表13 浸水马歇尔稳定度试验结果

3.2.2 冻融劈裂试验

将HSMA-13与SMA-13马歇尔试件在(-18±2)℃下进行冻融劈裂试验,冻融劈裂试验结果如表14 所示,两者试验结果基本一致。

表14 冻融劈裂试验结果

由表13和表14可知,HSMA-13残留稳定度和劈裂强度与SMA-13基本一致,表明两者的抗水损害性能基本一致。

3.3 低温弯曲试验

在-10 ℃、50 mm/min条件下进行低温弯曲试验,对HSMA-13和SMA-13的低温性能进行试验评价,小梁低温弯曲试验结果如表15所示。

由表15可知,HSMA-13的破坏应变均值为2 579.2 με,SMA-13破坏应变均值为2 605.7 με,HSMA-13与SMA-13试验结果基本一致。

表15 小梁低温弯曲试验结果

4 工程应用效果

4.1 工程概况

南京市某一级公路新建项目工程,该项目为城际主干道,设计末期主线路平均交通量为43 863 pcu/d,预期交通量较大,且夏季高温气候突出。原路面双向设计结构为4 cm SBS改性沥青SMA-13+8 cm SBS改性沥青AC-20C(掺加抗车辙剂),为提升交叉口路段抗车辙性能,在某一交叉路口实施了4 cm HSMA-13+8 cm半柔性路面试验段。试验段实施过程中对HSMA-13施工关键工艺进行研究,试验段实施后,及时开展相关试验检测,以评价HSMA-13实施效果。

4.2 关键施工工艺

HSMA-13与SMA-13相比,主要区别在于生产过程中需要投放高黏改性剂,为保障高黏改性剂掺量的精确性,需采用专用的投放、计量设备,同时增加拌和时间,保障高黏改性剂拌和均匀性,摊铺、碾压工艺与SMA-13基本一致。

高黏改性剂添加顺序和矿料的拌和时间为:骨料+纤维+高黏改性剂干拌15 s→喷洒沥青拌和10 s→投放矿粉拌和35 s。

HSMA-13生产温度控制如表16所示。

4.3 HSMA-13现场实施效果

施工结束后,对路面厚度、平整度、渗水系数、构造深度和摩擦系数等指标进行了检测,HSMA-13路面施工效果如表17所示,各项检测指标均满足要求,与SMA-13现场实施效果相当。

表16 HSMA-13生产温度控制 (℃)

表17 HSMA-13路面施工效果

5 结论

本文对掺加高黏改性剂的HSMA-13路用性能与工程应用进行了研究,并与采用同一原材料的SMA-13进行了对比分析,得出以下结论:

(1) 掺加高黏改性剂后,SBS改性沥青高温性能随着掺配比例增加逐渐提升,但沥青的施工和易性逐渐下降,综合考虑施工、易性与成本,推荐高黏改性剂与改性沥青的掺配比例为 4∶96。

(2) 掺加高黏改性剂的HSMA-13相比SMA-13,车辙试验动稳定度提升约89%,提升效果显著,同时低温性能和水稳定性与SMA-13基本相当。

(3) 为保障高黏改性剂拌和均匀,在HSMA-13生产时应将高黏改性剂与骨料先干拌,并适当延长矿料拌和时间,其运输、摊铺和碾压施工工艺与SMA-13基本一致。

(4) 从现场实施效果看,HSMA-13路面施工效果较好,路面平整度、渗水和抗滑性能等指标检测结果与常规SMA-13基本一致。