机制砂物理特性对水泥胶砂流变性能的影响及机理

王军伟,安明喆,刘亚洲,王月,余自若

(1.北京交通大学 土木建筑工程学院,北京 100044;2.中国铁道科学研究院集团有限公司 标准计量研究所,北京 100081)

铁路建设里程长、对资源消耗量大,每公里新建铁路约需混凝土细骨料2.5 万t。近年来,随着国内环保要求提高、天然砂限采政策实施,符合铁路标准的天然砂日益短缺,机制砂替代天然砂用作铁路建设中混凝土用细骨料的趋势越发明显[1-2]。但铁路沿线矿山地质状况复杂,机制砂母岩种类繁多以及机制砂生产工艺和设备的差异,导致机制砂关键物性参数波动大。当机制砂级配不良时,影响机制砂混凝土堆积状态和孔隙率,从而导致机制砂混凝土和易性差,易发生泌水和离析[3-4]。郭丹等[5]研究了Ⅱ区机制砂不同级配对胶砂和混凝土性能和易性和强度的影响,发现采用Ⅱ区上限偏细砂可改善C30混凝土的和易性,采用Ⅱ区中值至下限偏粗砂可提高C50混凝土的和易性和强度。张恒春等[6]也发现机制砂颗粒级配对混凝土性能产生显著影响,并研究了间断级配机制砂对混凝土拌合物性能的影响,结果发现机制砂间断颗粒粒径增大,机制砂平均粒径减小,混凝土坍落度、泌水率和振动离析率均随之减小;但间断级配机制砂颗粒级配在合理范围波动时,也可配制出和易性良好的混凝土。

若机制砂颗粒中针片状含量高、颗粒形貌差,颗粒与颗粒之间的咬合力和摩擦力增大,水泥浆体流动所需克服的阻力增加,水泥浆体流动性变差。宋少民等[7]通过研究指出机制砂针片状颗粒含量对砂浆和混凝土流动性能、强度及耐久性产生影响,机制砂颗粒形状是评价机制砂品质的关键指标。对于水泥胶砂,机制砂的针片状含量不宜超过10%;对于混凝土,机制砂的针片状含量不宜超过20%。机制砂针片状颗粒的含量与生产成型工艺及设备有很大的关系,生产过程中机制砂的整形对提升机制砂满足建设用砂要求起到重要作用。谭世霖等[8]围绕石屑的可利用性能,通过对石屑进行颗粒整形,得到颗粒级配好、堆积密度和紧密密度高、空隙率低、泥块含量和棱角性低的机制砂。在此研究的过程中,数字图像处理技术也能对整形前后的机制砂形貌进行检测与表征,指导机制砂的规范性制备与生产[9-10]。

石粉在混凝土中有填充和促进水化作用,适量石粉能够改善混凝土和易性,提升混凝土密实性和耐久性。石粉含量过高,混凝土需水量和黏度增加,流变性降低,硬化混凝土收缩徐变增大[11-12]。但不同岩性机制砂和石粉对减水剂的吸附性能各异,李崇智等[13-14]的试验表明,与钙质骨料相比,硅质骨料亲水性强、吸水性大,石粉表面的电动电位(zeta 电位)高,与不同减水剂的适应性差,将降低水泥浆体流动性。Plank 等[15]发现蒙脱石对聚羧酸系减水剂有强吸附作用,若细骨料中蒙脱石含量较高,混凝土拌合物流变性能变差。国内外学者通过研究指出蒙脱石是一种层状硅酸盐矿物,晶层间连接力较弱,水分子进入晶层间,引起晶格膨胀,层间距增大;同时晶体结构中的Si4+易被Al3+,Fe3+等离子取代,使蒙脱石晶层间充斥过量正电荷,从而会对阴离子型聚羧酸减水剂有较强的吸附[16-19]。因此,机制砂中若含有类似蒙脱石、绿泥石等层状硅酸盐矿物,均会吸附阴离子型聚羧酸减水剂,从而降低混凝土工作性能。

机制砂可以通过除粉、水洗、整形等改进措施,使颗粒级配、石粉含量、含泥量、颗粒形貌等性能得到有效改善。但机制砂母岩中有害矿物及不同粒径颗粒固有特性,无法通过工业方法改变。目前,关于机制砂岩性和颗粒粒径对减水剂吸附性能影响的研究并不多。

本文筛除机制砂中的石粉,通过室内试验,研究不同岩性机制砂的水泥胶砂流变性能,揭示机制砂岩性和颗粒粒径对减水剂的吸附作用机理。

1 试验材料及方法

1.1 原材料

水泥:PI 42.5,中联水泥有限公司生产,水泥化学分析结果及矿物组成见表1。

表1 中联PI 42.5水泥的矿物组成和化学组成质量分数

细骨料:为了研究岩性对机制砂性能的影响,以天然河砂作为对比样,分别选用贵州产钙质机制砂(JC1)和广西河池产钙质机制砂(JC2)、甘肃天水产硅质机制砂(JS)为研究对象。细骨料的物相成分和化学成分分别利用X射线衍射物相分析与X射线荧光光谱进行测试,结果见表2。

表2 细骨料物相分析与X射线荧光光谱测试结果

依据Q/CR-TKT-000047—2019《铁路工程现浇结构机制砂及机制砂混凝土》试验方法测得的4种机制砂的圆形度与长径比见表3。

表3 细骨料颗粒形貌参数

减水剂:缓凝型聚羧酸系高性能减水剂,减水率28%、含固量30%。

机制砂筛去石粉(粒径小于75 μm 颗粒)后,除机制砂颗粒表面附着部分石粉外,控制机制砂石粉含量小于1%。为避免细骨料级配对试验的影响,试验前先将细骨料进行筛分,再按照指定分计筛余称取细骨料后混合,各级配区间分计筛余见表4,细骨料细度模数为2.98。

表4 机制砂各级配区间分级筛余

1.2 试验方法

1)水泥胶砂流动度测试

不同细骨料胶砂流动度测试依据GB/T 2419—2005《水泥胶砂流动度测试方法》进行。

2)细骨料胶砂流变性能测试

采用RST-SST 软固体型触屏流变仪测试细骨料胶砂流变性能,试验中采用不同岩性及级配区间机制砂配制砂浆,试验配比依据GB/T 2419—2005《水泥胶砂流动度测试方法》,流变仪搅拌速度从0 r·min-1逐步增至30 r·min-1,90 s 后再降至0 r·min-1,记录搅拌速度为30 r·min-1时的屈服应力与塑性黏度。每隔10 min测试1次胶砂的屈服应力与塑性黏度,测试1 h 内细骨料胶砂流变参数的经时变化。

3)减水剂吸附量测试

采用总有机碳分析法(TOC)测试减水剂在机制砂表面的吸附量,具体操作方法是:分别称取各级配区间机制砂15 g,减水剂0.15 g,水20 g,混合搅拌5 min,搅拌后取适量上层液相,以10 000 r·min-1的转速高速离心分离2 min,然后取上清液0.5 g,加1 mol·L-1稀盐酸1 g,加超纯水稀释至20 g,使用multi N/C 3100 总有机碳分析仪对试样进行测试。吸附量依据下式计算。

式中:T为吸附量,单位mg·g-1;C0为减水剂的初始质量浓度,mg·L-1;C1为减水剂吸附后的质量浓度,mg·L-1;V为体系的体积,L;m为细骨料质量,g。

4)机制砂需水量比与吸水率试验

不同细骨料需水量比试验方法参照GB/T 18736—2017《高强高性能混凝土用矿物外加剂》,固定减水剂掺量及天然砂胶砂流动度为(225±10) mm,通过调整机制砂胶砂用水量,使得机制砂胶砂流动度为(225±5) mm,计算机制砂的需水量比。

不同细骨料吸水率试验方法参照GB/T 14684—2011《建设用砂》进行。

5)机制砂表面电位测试

为了表征机制砂对减水剂的吸附特性,在0.3~0.6 mm级配区间的机制砂石粉中加入一定质量浓度的减水剂溶液,控制水粉比为0.5,搅拌1 min后立即采用美国分散科技公司生产的zeta 电位仪(DT300,美国)测试zeta电位,然后分别静置10,20,30,40,50和60 min后,测试石粉浆体的zeta电位。

2 机制砂物理特性对水泥胶砂流动度的影响

2.1 机制砂岩性对水泥胶砂流动度的影响

为研究不同岩性机制砂对水泥胶砂流动度的影响,胶砂配比为水泥∶砂∶水=450∶1 350∶225,通过调整减水剂掺量使得胶砂初始流动度为(210±10) mm,测试不同细骨料水泥胶砂所需聚羧酸减水剂的掺量,结果见表5。

表5 不同岩性细骨料水泥砂胶砂所需聚羧酸减水剂的掺量

由表5可见:JS水泥胶砂所需减水剂掺量最大,JC1 水泥胶砂所需减水剂掺量最小,说明不同岩性细骨料对胶砂流动性能的影响程度不同。

由于4种细骨料颗粒形貌区别不大,且均符合Q/CR-TKT-000047-2019技术要求,在相同胶砂配比和细骨料级配前提下,细骨料对减水剂的吸附性能差异导致水泥胶砂达到相同初始流动度所需的减水剂掺量不同,且JS 对减水剂的吸附性能强,所需减水剂的掺量大。由表2可知,JC2 和JC1 物相组成主要为方解石,CaO 占化学组成近90%,为钙质机制砂;JS 物相组成主要为长石,化学组成中SiO2超70%,为硅质机制砂。因此可见在达到同等初始水泥胶砂流动度条件下,硅质机制砂所需的减水剂掺量更大。

有研究[16-18]表明:层状硅酸盐矿物(蒙脱石、绿泥石等)因晶层间连接力较弱,水分子进入层间后引起晶格膨胀,层间间距增大;晶体结构中的Si4+易被Al3+,Fe3+等离子取代,使晶层间有过量负电荷,zeta电位绝对值高。通过分别测试0.3~0.6 mm级配下不同岩性石粉浆体的zeta 电位,结果如图1所示。

由图1可见:HS,JC1,JS 和JC2 石粉浆体表面的zeta 电位分别可达1.05,0.04,-1.63 和0.01 mV,验证了层状硅酸盐矿物具有较高zeta 电位绝对值的结果;硅质机制砂JS表面zeta 电位绝对值随静置时间的延长先增大后降低,这主要是因为硅质机制砂JS表面含有大量具有强极性的Si-O键,由于极化作用使机制砂石粉表面的活性位点被激活,石粉表面的zeta电位绝对值逐渐增加;同时由于机制砂JS 中含有5.1%的层状绿泥石,从而对阴离子型聚羧酸减水剂的吸附作用增强。因此,石粉表面的zeta电位绝对值又会逐渐降低。

图1 不同静置时间下不同岩性石粉的zeta电位

图2给出了相同初始水泥胶砂流动度条件下,不同岩性细骨料水泥胶砂流动度经时变化。由图2可见:HS水泥胶砂流动度随时间的延长略有增加,这是聚羧酸高性能减水剂具有的保坍缓释作用所致;JC1,JS 和JC2 水泥胶砂流动度随时间延长均出现不同程度下降,60 min内砂浆流动度损失量排序为:JS(17%)>JC2(11%)>JC1(10%)。水泥颗粒接触水后,生成水化产生物为絮凝结构,降低了水泥胶砂流动性,随时间增加机制水泥砂胶砂流动度损失量增大。聚羧酸减水剂对水泥颗粒分散作用以空间位阻作用为主、静电斥力为辅[20-21],随时间延长机制砂表面吸附聚羧酸减水剂增多,水泥胶砂中起分散作用的减水剂减少。机制砂对减水剂吸附性能越强,水泥胶砂中起分散作用的减水剂越少,水泥胶砂流动度经时损失量越大。

图2 不同岩性细骨料对水泥胶砂流动度经时变化

2.2 机制砂颗粒粒径对水泥胶砂流动度的影响

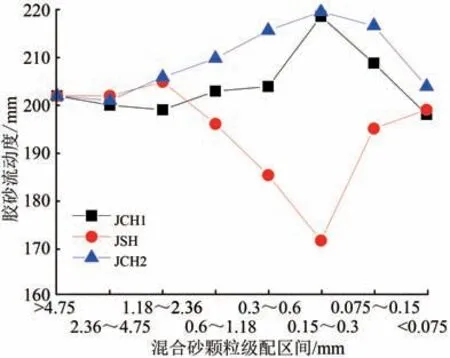

为了进一步揭示不同级配区间机制砂对水泥胶砂流动度的影响,用单个级配区间机制砂分别替代相对应级配区间河砂,然后再与其他级配区间河砂混合获得相应混合砂,JC1,JC2 和JS 对应的混合砂简称为JCH1,JCH2和JSH,混合砂胶砂流动度测试结果如图3所示。

图3 混合砂颗粒级配区间对水泥胶砂流动度的影响

由图3可见:与其他2种混合砂相比,不同替换级配区间混合砂JCH2 水泥胶砂流动度均有所增大;JCH1 除大于4.75~2.36 和2.36~1.18 mm 2个级配区间外,水泥胶砂流动度也出现类似JCH2的现象;与JCH1 和JCH2 相反,JHS 不同替换级配区间混合砂水泥胶砂流动度均有所减小;随替换级配区间减小,机制砂对混合砂水泥胶砂流动度影响程度先增大再减小,水泥胶砂流动度变化在0.3~0.6 mm级配区间最显著。

3 机制砂对水泥胶砂流变性能的影响

为了更直观反应机制砂对胶砂流变性能的影响,下文对4种细骨料胶砂屈服应力和塑性黏度进行测试。图4为4种细骨料胶砂屈服应力随剪切速率的变化规律。

图4 不同岩性细骨料水泥胶砂屈服应力随剪切速率的变化规律

由图4可见:屈服应力均随剪切速率的增大而增大;在相同剪切速率下,掺HS 胶砂的屈服应力最小,在胶砂流变性能测试初期,掺JS 胶砂屈服应力小于掺JC1和JC2胶砂屈服应力,随后掺JS胶砂屈服应力增速加快,当剪切速率大于4 s-1后,掺JS 胶砂屈服应力大于其他3种细骨料胶砂,这说明JS对胶砂流变性能影响最显著。

对掺4种不同细骨料胶砂的屈服应力和塑性黏度采用宾汉姆流变模型进行拟合,得到HS水泥胶砂、JC1 水泥胶砂、JS2 水泥胶砂和JC 水泥胶砂4种细骨料水泥胶砂塑性黏度分别为9.25,10.50,2.45和29.52 Pa·s,掺JS胶砂体系的塑性黏度明显高于掺其他3种细骨料胶砂的塑性黏度,所有胶砂均符合宾汉姆流变模型特征。此结果与机制砂岩性对胶砂流动度的影响结果相一致。

水泥砂浆中细骨料颗粒间内摩擦力是阻止浆体流动的因素之一,随水泥浆体静置时间延长,水化絮状产物不断增加,胶砂塑性黏度及流动需要克服的内摩擦力增大,胶砂流变性能变差[22-24]。在流变仪转速为30 r·s-1的条件下,不同岩性细骨料砂浆的塑性黏度经时变化量如图5所示。

由图5可知:HS水泥胶砂、JC1水泥胶砂、JS水泥胶砂和JC2水泥胶砂的初始黏度分别为16.05,18.01,33.54和21.90 Pa·s,静置60 min后,塑性黏度分别变为17.84,31.50,45.06和37.94 Pa·s;除HS水泥胶砂外,JS水泥胶砂、JC1 水泥胶砂和JC2 水泥胶砂的塑性黏度均随水泥胶砂静置时间的延长而增大,相同静置时间时JS水泥胶砂塑性黏度最大;JC1 水泥胶砂和JC2 水泥胶砂达到相同胶砂流动度所需减水剂掺量分别为0.2%和0.1%,随静置时间延长,JC2 水泥胶砂塑性黏度增速大于JC1 水泥胶砂;与机制砂相比,河砂HS水泥胶砂体系塑性黏度经时变化并不明显,60 min内黏度增加率仅为11%。

图5 不同岩性细骨料砂浆的塑性黏度经时变化量

4 机制砂影响水泥胶砂流变性能的机理

4.1 机制砂对减水剂的动态吸附行为

依据减水剂吸附量试验方法,测试不同级配区间(除>4.75 mm)单位质量细骨料对减水剂的吸附性能,结果见表6。

表6 不同粒径细骨料对减水剂的吸附量

由表6可见:随细骨料粒径区间减小,单位质量细骨料对减水剂吸附量均增大;JS 各粒径区间单位质量细骨料对减水剂吸附量均大于其他3种细骨料,且随粒径减小对减水剂吸附性能增强最显著;HS,JC1和JC2对减水剂吸附性能较弱,随颗粒级配区间降低,单位质量细骨料对减水剂吸附量增长并不显著,可见颗粒粒径和比表面积不是影响其对减水剂吸附性能的主要因素;在大于0.3~0.6 mm的3个粒径区间,HS 单位质量细骨料对减水剂吸附量均小于JC1 和JC2,而在0.15~0.3,0.075~0.15 mm 2级配区间呈现相反规律。出现上述现象是因为机制砂由岩石破碎而成,颗粒表面缺陷多,粒径较大时(大于0.3 mm)对减水剂吸附能力强于河砂。河砂是由多种岩石长期冲蚀而成,强度低、不密实、多孔的岩石易冲蚀成细小颗粒,在粒径区间小于0.3~0.6 mm时,对减水剂的吸附能力反而强于机制砂。另一方面,云母同蒙脱石类似,都为层状结构的铝硅酸盐,对减水剂吸附性能较强[25]。河砂中云母含量为5.7%,且主要分布在小于0.3 mm的级配中,是造成在粒径区间小于0.3~0.6 mm时对减水剂吸附能力强于机制砂JC1和JC2的另一原因。

机制砂细骨料因岩性、颗粒表面结构及缺陷等,使其在颗粒表面存在适合吸附减水剂的吸附位点,细骨料对减水剂吸附能力与吸附点多少成正比[26]。对于吸附性能较弱的细骨料,随颗粒粒径减少、比表面积增大,颗粒表面吸附点并未显著增加,单位质量机制砂对减水剂吸附量增长也不多;对减水剂吸附性能强的细骨料,随颗粒粒径减小和比表面积增大,颗粒表面适合吸附减水剂的吸附点明显增多,单位质量细骨料对减水剂吸附量增长显著,说明机制砂岩性是影响其对减水剂吸附能力的主要因素。由表2数据可看出,JC1 和JC2 中主要以CaO 物相存在,含量分别为89%和97.4%,JS中以SiO2为主,含量为74.3%,钙质和硅质物相不同的吸附位点,造成其对减水剂的吸附结果不同。

因各个级配区间细骨料质量不同,单位质量细骨料对减水剂吸附量无法体现各个级配区间细骨料对减水剂吸附量。参照文中级配,细骨料质量按1 350 g 计,将不同级配区间单位质量细骨料对减水剂吸附量与每个级配区间细骨料质量相乘,得到不同级配区间细骨料对减水剂吸附量,结果见表7。

表7 不同级配区间细骨料对减水剂的吸附量

由表7可见:0.3~0.6 mm级配区间分计筛余最大(24%),此级配区间细骨料单位质量对减水剂吸附量也较高,4种细骨料对减水剂吸附量在此级配区间均达到峰值,这是此级配区间机制砂对混合砂胶砂流动度影响最显著的主要原因[27-28]。

将各个级配区间对减水剂吸附量相加即为细骨料对减水剂吸附总量,JC1,JS,JC2和HS对减水剂的吸附总量分别为124,405,102 和87 mg,HS对减水剂吸附能力最弱,JS 则明显强于其他细骨料,而且4种细骨料达到相同胶砂流动度所需减水剂掺量、胶砂流动度、流变性经时损失量都与对减水剂吸附总量成正比。JC1 与JC2 对减水剂吸附能力相近,但达到相同初始流动度时,JC2 胶砂所需减水剂掺量最小。JC1 胶砂减水剂掺量为JC2的2倍,胶砂体系中水泥颗粒与机制砂对减水剂存在竞争吸附,随时间延长浆体中游离的聚羧酸减水剂量逐渐减少,减弱了聚羧酸减水剂对胶砂的分散作用,最终导致JC2胶砂流动度和胶砂流变性经时变化速率、经时变化量均大于JC1。由此可见,细骨料对减水剂吸附能力是影响胶砂流动度和胶砂流变性经时变化的主要因素,提高减水剂掺量可以有效改善胶砂流动、流变性能。

4.2 机制砂吸水性能影响胶砂实际水灰比的机理

机制砂岩性和颗粒性状影响机制砂的吸水性能,尽管水泥胶砂用水量相同,机制砂胶砂体系的水灰比同样存在差异,影响机制砂和胶凝材料颗粒表面的溶剂化水膜厚度。因此,除机制砂对减水剂吸附性能外,其吸水性能同样影响水泥胶砂流变性能。

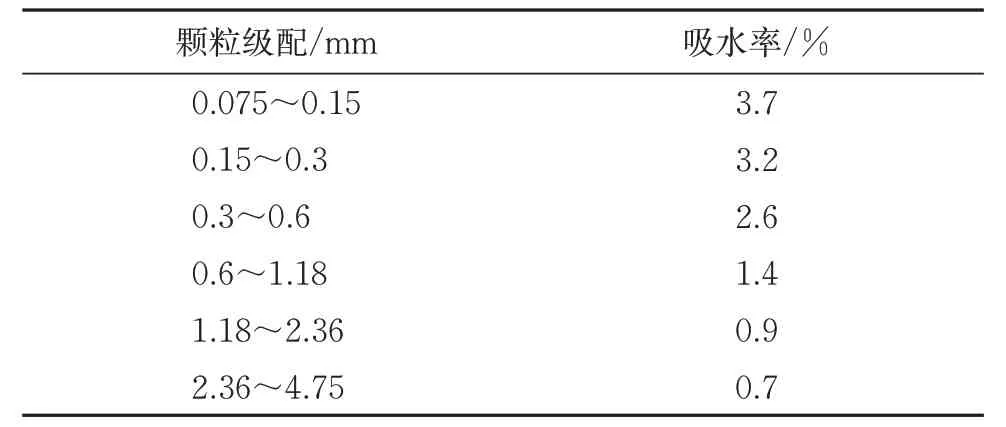

表8和表9分别是不同岩性细骨料需水量及JS各级配区间吸水率测试结果。

表8 不同种类细骨料的需水量

表9 机制砂(JS)各级配区间吸水率

由表8和表9可见:相同减水剂掺量(1.0%)下,达到(210±10)mm 水泥胶砂流动度JS 需水量最大;随颗粒级配区间降低,硅质机制砂JS 吸水率单边增长,在小于0.6~1.18 mm级配区间吸水率增长明显,与对减水剂吸附呈现相似规律。在对减水剂和水的吸附叠加作用下,4种细骨料中JS水泥胶砂体系的游离减水剂质量浓度和水灰比最小,造成胶砂屈服应力随搅拌速率增大的变化量和塑性黏度经时损失量都最大;又因JS 在0.3~0.6 mm级配区间吸水量和减水剂吸附量都达到峰值,相同水胶比条件下,水泥浆体黏度增加,对颗粒的润滑作用降低,不同颗粒间的滑动阻力增大,混合砂JHS在此替换级配区间胶砂流动度损失最明显。

JC1 和JC2 在小于0.3 mm的级配区间对减水剂的吸附能力弱于河砂,相同减水剂掺量(1.0%)下,达到(210±10) mm 胶砂流动度,需水量也小于河砂。文中所选4种细骨料,达到同样胶砂流动度,需水量与其对减水剂吸附总量成正比。有学者发现,随着小于0.6 mm~1.18 mm级配区间颗粒含量增加,水泥胶砂的保水性和黏聚性增强,水泥胶砂流动性能变差。出现上述现象,其主要原因仍是含有层状硅酸岩矿物的细骨料在小于0.6~1.18 mm级配区间对减水剂和水的吸附能力明显增强,使水泥胶砂中起分散作用的游离减水剂质量浓度和水灰比降低。

5 结 论

(1)机制砂的层状硅酸盐矿物含量高、zeta 电位绝对值大,对减水剂吸附性能强。机制砂对减水剂吸附性能与表面吸附点多少成正比,颗粒粒径与比表面积不是影响对减水剂吸附性能的主要因素。

(2)不同岩性机制砂达到相同胶砂流动度所需减水剂掺量、胶砂流动度与流变性经时损失量都与对减水剂吸附总量成正比。

(3)不同岩性机制砂均在0.3~0.6 mm级配区间对减水剂和水吸附量达到峰值,此级配区间颗粒对胶砂流动度和流变性能影响最显著。

(4)硅质机制砂JS的吸水率与对减水剂的吸附量呈现相似变化趋势,在对水和减水剂的吸附叠加作用下,硅质机制砂的水泥胶砂中游离减水剂质量浓度和实际水灰比均小于钙质机制砂,导致水泥胶砂流动度和流变性能变差。