城市轨道交通轨道工程接口设计

黄 河 山

(中国铁路设计集团有限公司广东分公司,广东 深圳 518000)

近年来,我国城市轨道交通建设处于蓬勃发展当中。据统计,2011年—2020年,城市轨道交通新增运营里程将达到6 560 km,预计到2020年,我国城市轨道交通累计运营里程将达到7 395 km[1]。

地铁设计工作一般分为前期工程设计、土建工程设计及站后工程设计,其中轨道工程介于土建工程与站后工程之间,是土建与站后极其重要的衔接专业[2]。轨道工程的施工图设计工作一般滞后于土建工程设计,但稍微先于站后设备工程设计。因此,在土建工程展开施工图设计前,做好相关的接口控制,是确保后期轨道工程设计及施工顺利推进的关键。在轨道工程设计开始前,梳理清楚相关站后设备工程的接口要求,是确保站后设备工程设计顺利推进的关键。因此,接口设计在整个地铁工程设计过程中是十分重要的一个环节。本文将结合深圳地铁10号线的轨道工程的设计经验及施工配合经验,提出部分典型的接口问题,并就相关问题提出优化处理建议。

1 预制轨道板接口问题

为适应深圳地铁预制装配式建造要求,积极践行“绿色建造”理念,深圳地铁积极推广预制轨道板在深圳地铁中的应用。从工程实体的施工质量、建设项目全寿命周期成本及后期的养护维修便利性等方面综合考虑,预制轨道板明显优于现浇整体道床轨道[3]。根据深圳地铁10号线的施工统计,在钢弹簧浮置板道床地段,预制轨道板的施工效率可达60 m/作业面/d,相较于传统的钢筋笼法25 m/工作面/d的施工效率有极大提升。

预制轨道板虽然有其优势,但是其施工灵活性相比于现浇道床差。因为地铁施工相关专业设计接口众多,为确保接口准确,在前期预制板设计中,必须予以提前考虑。

1.1 预制轨道板与土建设计接口

地铁轨道施工与国铁的一个重要区别在于施工环境。地铁轨道主要铺设于地下,施工空间狭小,极大的制约了施工效率[4],因此预制轨道板的尺寸设计除了应该考虑受力条件外,还应考虑与车站设计尺寸、隧道设计尺寸的匹配性,否则将导致预制轨道板安装困难甚至无法安装。

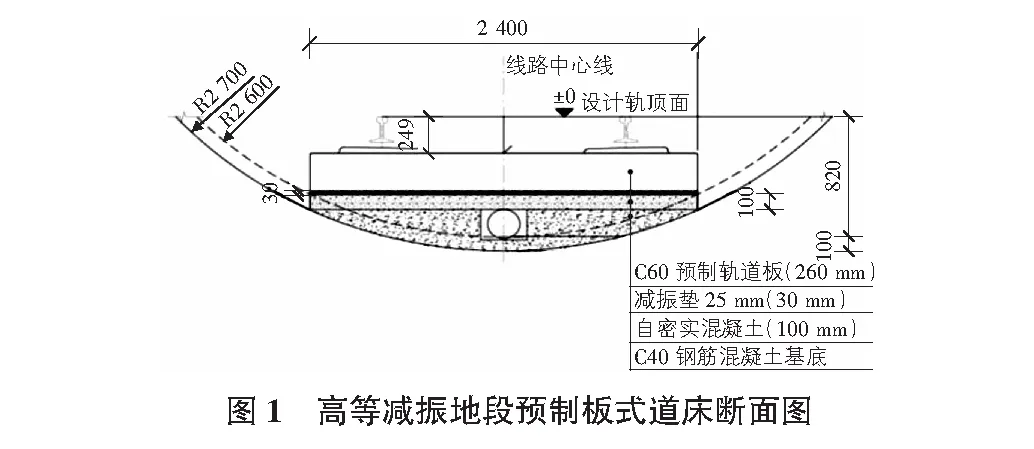

深圳地铁10号线盾构隧道内径为D5 400 mm,隧道结构限界为D5 200 mm,隧道施工误差允许值为100 mm。为确保减振性能,10号线高等减振地段预制轨道板设计断面尺寸为2 400 mm×260 mm,预制轨道板下黏贴有30 mm厚的减振垫。设计要求土建结构预留轨道结构高度为820 mm(轨面至限界圆)。轨道板与隧道结构的相对位置关系如图1所示。

以上尺寸设计在工程实践中出现了以下两个问题:

1)在不考虑隧道施工误差的情况下,轨道板下自密实混凝土调整层厚度能够满足100 mm的设计要求。但是在实际施工中,盾构施工误差是不可避免的,一旦盾构发生上浮,将使得自密实混凝土层厚度无法达到设计要求。

2)预制轨道板下角与隧道壁距离过近,在施工过程中,轨道板的精调是通过精调爪(如图2所示)来实现的,过小的空间致使精调爪安装存在诸多困难。为解决上述困难,线路调线调坡对高等减振地段开展了大量的调线调坡设计工作,无形中增大了设计工作量。

针对上述出现的问题,提出如下建议:

1)调整盾构选型尺寸。为适应预制轨道板的安装需求,建议在初步设计阶段,结构设计与轨道设计即稳定接口要求,盾构内径按照不小于5.5 m进行设计;

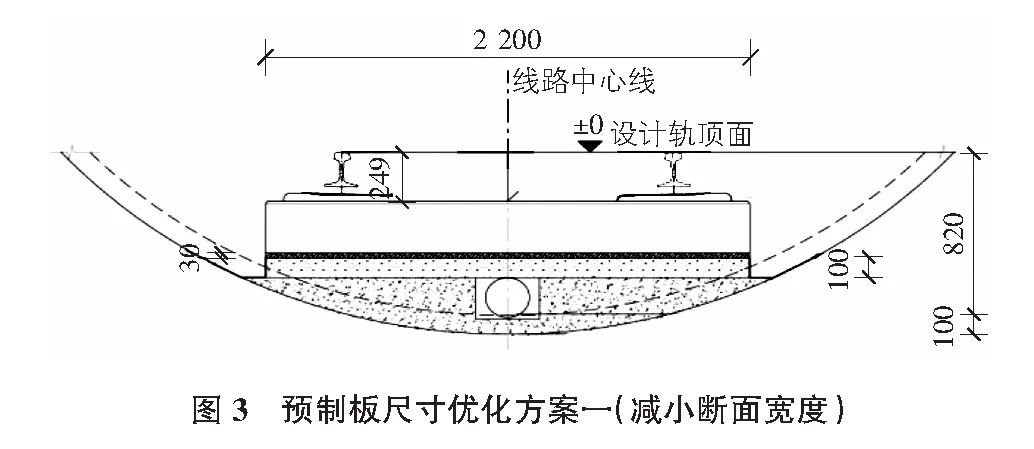

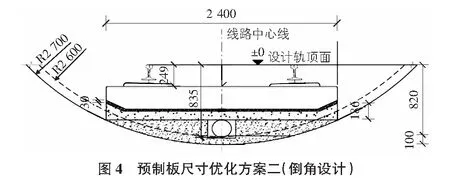

2)优化预制轨道板设计。预制轨道板的优化设计有以下两种思路。一是减小轨道板断面宽度,将轨道板断面宽度缩小为2.2 m(见图3);二是对轨道板下角处进行倒角设计(见图4)。以上两种设计均能在满足减振性能的前提下,有效应对盾构施工误差对自密实混凝土土层厚度及轨道板安装带来的困难。

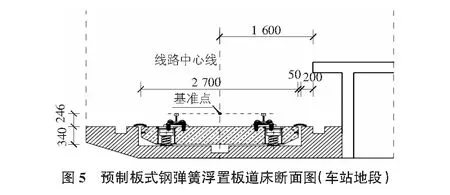

深圳地铁10号线钢弹簧预制板设计断面尺寸为2 700 mm×340 mm,如图5所示。当该预制板在车站地段安装时,需通过小型铺轨龙门吊调运至现场,再对照线路中心线落入准确的位置。在实际施工时发现,因线路中心线距离站台板边缘为1 600 mm,因此轨道板边缘距离站台板边缘的距离仅250 mm,该宽度小于龙门吊走行轨安装宽度及龙门吊自身宽度,因此轨道板运输至现场后,无法直接落至设计中心线位置,需要再人工横向推动约200 mm,增加了施工难度(见图6)。

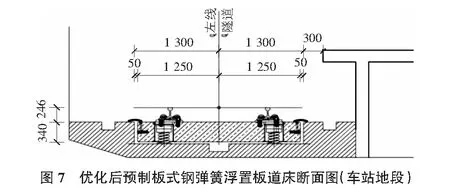

从施工角度来看,预制轨道板宽度越小,施工越便利。但是浮置板设计不能仅考虑施工便利,还需要满足预制轨道板受力以及浮置板的减振要求。根据相关线路的既有设计经验,在车站地段将预制板宽度缩小至2 500 mm,能够满足车站地段的减振要求,且有利于施工便利。优化方案如图7所示。

1.2 预制轨道板与过轨管设计接口

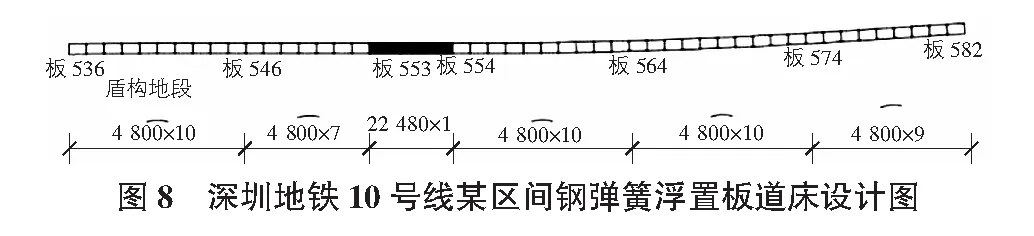

地铁工程轨道结构高度范围内的过轨管线多、预留管沟多、涉及专业多[5]。在地铁10号线中,考虑到预制轨道板采用工厂标准化预制,埋设过轨管对于标准化生产存在诸多不利,因此本线在设计中,将存在过轨管的位置均将预制轨道板调整为现浇道床。图8为深圳地铁10号线某区间的钢弹簧浮置板道床设计图。为满足过轨管设置要求,板554为现浇道床。

据施工反馈,因预制板地段中现浇道床的存在,施工中在推进到现浇道床部分,存在调整施工工艺、龙门吊边跨等工作,严重制约施工进度。且通过工程完工后的设计回访发现,全线有大量预留的过轨管并未使用,大量过轨管仍然直接从道床面敷设穿过。

鉴于以上的实际情况,建议:

1)严格控制道床范围内的过轨管数量及管径,在前期设计中,即提出要求,要求过轨管应尽量从结构设计范围内过轨;

2)根据预制板工厂方面的反馈信息,过轨管直接在预制板工厂预制时进行埋设是可行的,因此建议设计中采用预制板直接埋设过轨管的方式进行过轨管设置,尽量减少预制板段出现现浇道床的数量。

1.3 预制轨道板与线路设计接口

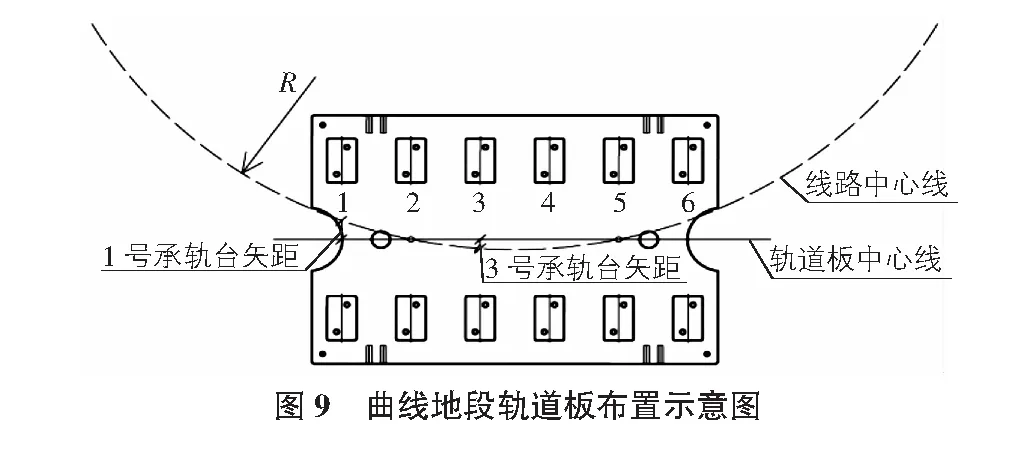

在城市轨道交通中,为降低预制轨道板的制造成本,布置在曲线地段的预制轨道板承轨台仍然按照直线布置,即曲线地段采用“以直代曲”的设计思路。在该设计思路下,曲线地段预制轨道板的设计长度就是必须要考虑的要点。根据相关经验,轨道板设计不宜过短,过短的轨道板将降低线路的整体性,在浮置板道床地段轨道板长度的选取尚需考虑动力效应及振动衰减。从受力角度方面分析,我国高速铁路常用轨道板长度在3.6 m~6.5 m[3],也即每块轨道板布置6对~11对承轨台。在曲线地段轨道板设计中,下限按照布置6对承轨台考虑。同时,曲线地段轨道板长度也不宜过长。在城市轨道线路中,正线线路最小设计曲线半径为350 m,困难情况下不小于300 m[6]。过长的轨道板长度将使得曲线地段轨道板矢距加大,扣件偏离线路中心线的距离均需通过扣件自身来调整,这就无形中减小了后期运营阶段的扣件可调整量(见图9)。

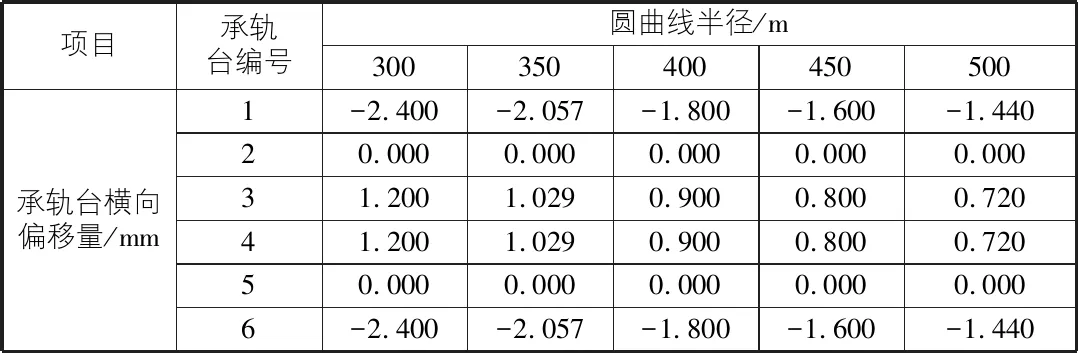

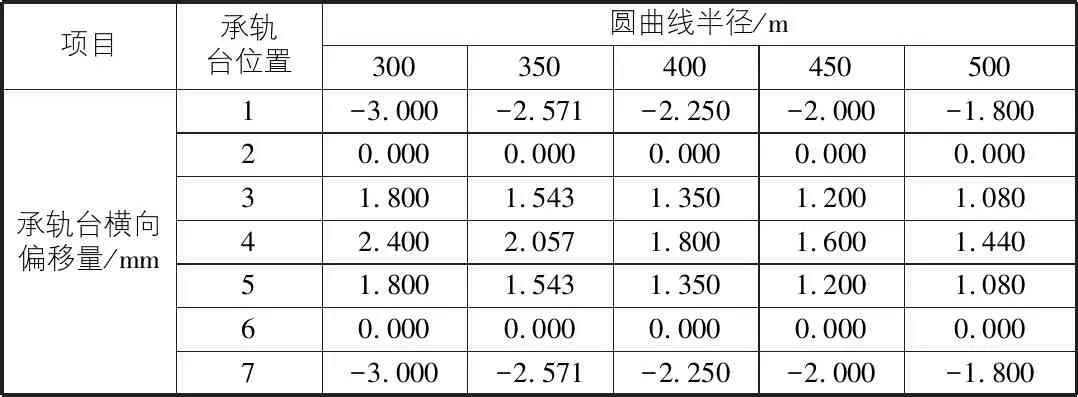

曲线地段轨道板基于“以直代曲”原则,采用半矢法布板,即按轨道板第2组扣件中心线处线路中心线与轨道板中心线偏离值为0布置,其余扣件中心线处矢距通过扣件调整[2]。并以2 mm的矢距作为极限控制值确定曲线地段轨道板的长度。以下对一块轨道板布置6对承轨台以及7对承轨台2种方案进行比选,承轨台中心线间距均为600 mm。2种方案下各曲线半径条件时的承轨台矢距如下。

由表1,表2可知,一块轨道板上布置6对承轨台时,轨道板能够适应350 m以上曲线半径的工况;一块轨道板布置7对承轨台时,轨道板能够适应450 m以上曲线半径的工况。因此,建议城市轨道交通中,曲线地段轨道板按照布置6对承轨台的方案进行长度设计,即轨道板长度在3.6 m左右较为合适。

表1 6对承轨台轨道板圆曲线上承轨台横向偏移量(2号、5号承轨台与线路中心线对齐)

表2 7对承轨台轨道板圆曲线上承轨台横向偏移量(2号、6号承轨台与线路中心线对齐)

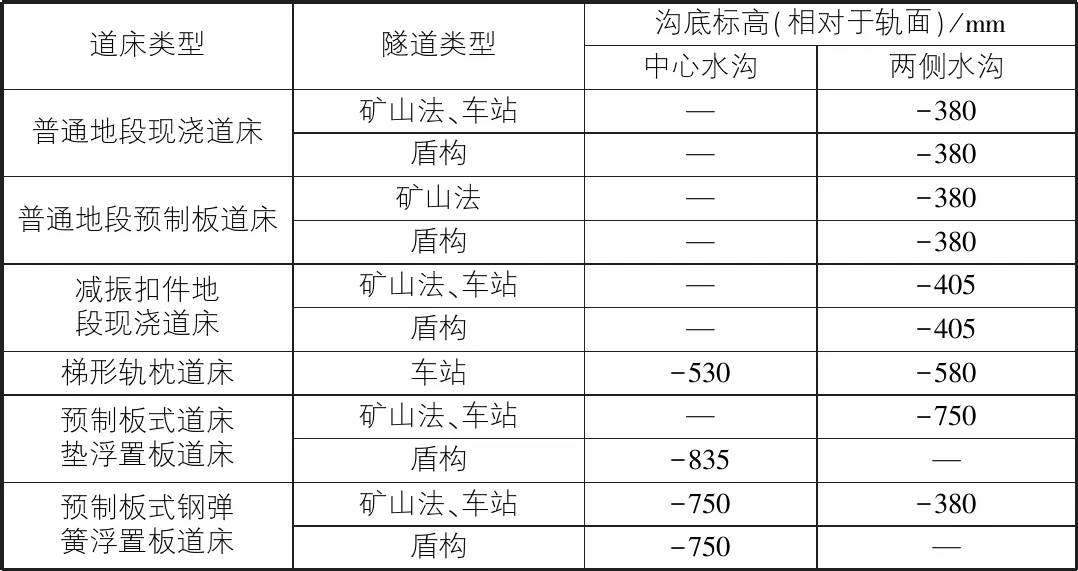

2 轨行区排水接口问题

轨行区的排水主要通过道床排水沟来解决。道床排水沟起到了轨行区积水的引流作用,将区间水引至废水泵房处,以顺利排出区间水。城市轨道交通中,受减振影响,一般存在多种道床型式,其水沟类型也不一样。以深圳地铁10号线为例,共存在6种道床类型,分别为普通地段现浇道床、减振扣件地段现浇道床、普通地段预制板道床、梯形轨枕道床、预制板式道床垫浮置板道床、预制板式钢弹簧浮置板道床。各类型道床的水沟沟底标高如表3所示。

表3 不同地段不同道床类型水沟沟底标高

不同道床间的排水过渡,属于轨道设计内部接口问题,一般做法是通过设置中心水沟排水过渡段来解决。中心水沟过渡段的设计长度为:

(1)

其中,L为中心水沟排水过渡长度,mm;C2为上游浮置板地段水沟沟底至轨面的高差,mm;C1为下游普通道床地段水沟沟底至轨面的高差,mm;i为水沟过渡段处的线路纵坡。

与土建等外部专业存在的主要接口问题有以下两个:

1)废水泵房接入口管底高程高于道床排水沟沟底高程。该情况主要出现在浮置板道床地段,因浮置板道床水沟沟底高程相较于普通道床更低,如果接口管理不到位,极有可能出现废水泵房接入管管底高程高于道床水沟沟底高程的情况。过往的接口管理中,轨道专业往往会针对不同的道床类型,提出不同地段的废水泵房接入管管底高程要求。根据实践经验,该提法极易造成相关接口专业误解,不易做到接口管理的准确性。因此建议:在初步设计阶段,轨道专业在对给排水、结构专业提出废水泵房接入管管底高程的统一要求,可要求在盾构区间,废水泵房接入口管底高程不得高于-750 mm(相对于轨面),在车站及矿山法地段,废水泵房管底应紧贴结构底板或仰拱回填层设置。只要废水泵房接入管管底高程足够低,轨行区积水排入废水泵房也越容易。

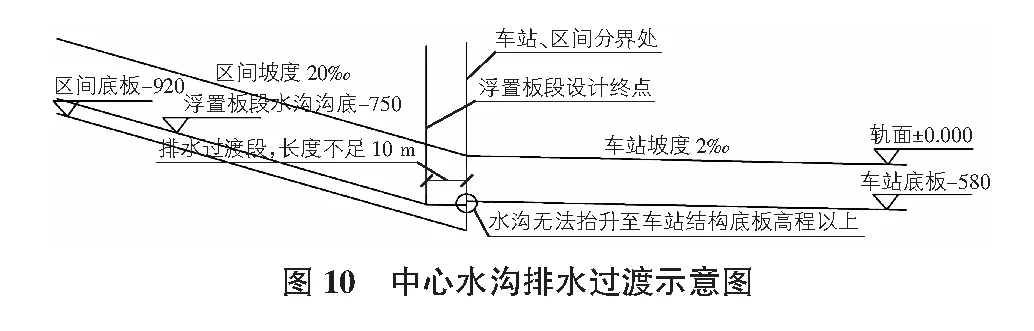

2)当出现区间在上游、车站在下游,上游区间设计为浮置板道床、下游车站设计为普通道床,且浮置板道床设计终点正好截止于离车站端头不远处时,容易出现区间水沟无法顺接至车站内废水泵房处的情况。

如果上游为预制板式钢弹簧浮置板道床,中心水沟沟底高程为-750 mm。车站地段为普通道床,结构底板高程为-580 mm(相对于轨面),为使得上游区间的中心水沟能够顺接至车站,则在浮置板道床设计终点至车站端头的这段距离内,中心水沟至少应抬升至不低于车站结构底板高程,也即-580 mm,抬升高度至少应为170 mm。假设上游水沟过渡段线路纵坡为19‰,参考上述式(1),浮置板设计终点至车站端头的距离至少应为10 m。当该段距离不足10 m时,则将发生水沟无法顺接至车站的情形,如图10所示。

为避免该情况的发生,建议:凡是出现上游区间为浮置板道床、下游车站为普通道床的情况,且浮置板道床设计终点距离车站端头较近、可能发生排水过渡段长度不足的时候,建议将下游车站的轨道结构高度统一加大至不小于750 mm。由此造成的轨道工程数量的变动,应在设计概算里加以考虑。

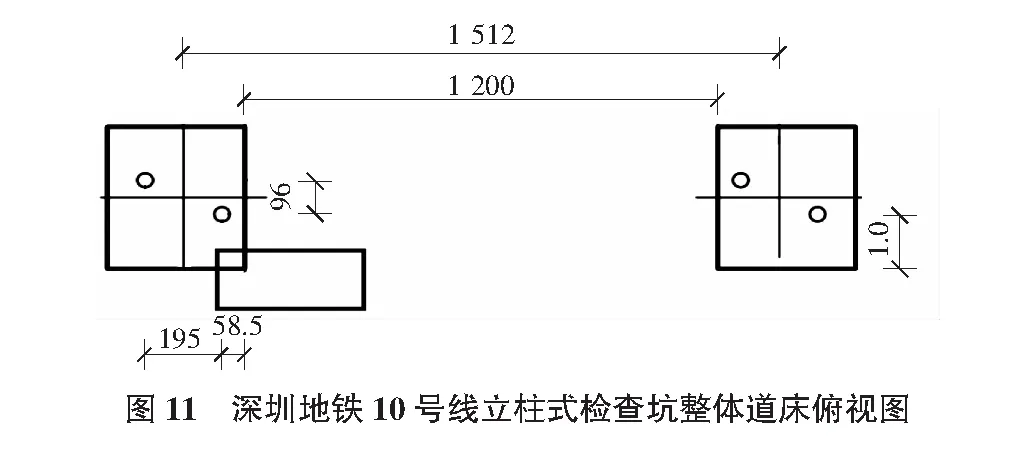

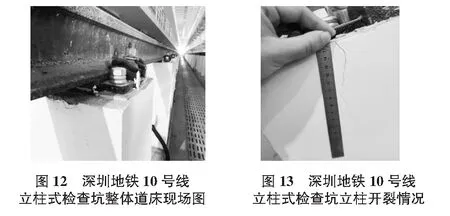

3 立柱式检查坑道床接口问题

车辆段库内停车列检库地段,一般采用立柱式检查坑整体道床。立柱净距是确保车辆维修人员正常维修作业的保证,因此一般设计中,工艺专业会对立柱净距提出要求。在深圳地铁10号线凉帽山车辆基地中,按照工艺要求,立柱横向净距为1 200 mm。受该净距要求影响,扣件无法布置于立柱中心位置,致使立柱处于偏心受压状态。更为不利的是,扣件锚固螺栓距离立柱边缘较近,理论上仅有约41 mm的保护层厚度,考虑到施工误差,有时甚至不足41 mm。现场施工也发现,在立柱式检查坑地段,立柱出现了部分开裂情况,影响轨道结构使用寿命及安全(见图11~图13)。

基于上述已出现的问题,建议:在前期土建设计中,协调工艺专业将立柱间距调整为1 100 m。根据调研情况,在相关线路车辆基地中,已有部分车辆基地注意到该问题,已将立柱间距由原设计1 200 m调整为1 100 m,该间距同样能够满足车辆检修人员的正常检修作业。

4 结语

本文结合笔者在深圳地铁10号线当中的设计经验,提出了轨道工程设计与土建设计、工艺设计、线路设计、给排水设计等相关专业存在的接口问题。同时结合施工配合经验,对设计中不利于施工的方面,提出了相关的设计优化建议。相关建议总结如下:

1)为提高预制轨道板对盾构区间的适应性,在内径5 200 mm的盾构区间中,建议预制板宽度按照2 200 mm设计,或对预制板角点进行倒角设计;

2)在车站地段的浮置轨道板宽度,在满足减振需求的前提下,建议按照宽度不超过2 500 mm进行设计,以避免现场轨道板吊装运输到位后的二次横向移动;

3)为避免频繁的预制板段、现浇段的交叉设计,建议过轨管在预制板内预埋;

4)为提高预制轨道板对曲线的适应性,同时考虑到轨道板不宜过短,建议曲线地段轨道板按照3.6 m长(即6对承轨台)进行设计;

5)为避免区间排水受阻的问题,凡是出现上游区间为浮置板道床、下游车站为普通道床的情况,且浮置板道床设计终点距离车站端头较近、可能发生排水过渡段长度不足的时候,建议将下游车站的轨道结构高度统一加大至不小于750 mm;

6)车辆段库内立柱式检查坑地段,建议立柱横向净距按照1.2 m进行设计,已保证扣件能位于立柱中心,避免扣件套管保护层厚度过小的问题。