连续平板式筏板基础承台预制板施工技术研究

倪仁位 单凤达 汪敬佩

(中建二局第一建筑工程有限公司上海分公司,上海 200000)

筏板基础是工程中常见基础形式。在传统施工模式下,基础承台多采用砖胎模陶筑支模方式,该施工方式在耗材、工时以及劳动强度方面均有较大弊端。经过深入研究,现提出了一种角钢外框,即在内焊钢筋后再浇筑混凝土的预制板支模方法。施工实践证明,该方法可以改善统砖胎模方式的缺陷,具有较好的应用价值。

1 工程概况

本工程位于苏州市太湖度假区天镜南路东侧、伍相路北侧,中标价格为2.53亿元,总建筑面积82910m2。本工程包含住宅共计17栋、公共配套设施有配电间、开关站、地下车库等群体工程。其中,2#、3#、4#、5#、6#、7#、8#、9#、11#、12#、13#、15#为地上三层/地下一层,建筑高度12.634m;1#、10#、14#为地上十七层/地下一层,建筑高度49.95m;16#、17#为地上十六层/地下一层,建筑高度49.5m。

2#、3#楼地下室底板在施工过程中采用传统砖胎膜施工,4#、5#楼地下室底板在施工过程中采用连续平板式筏板基础承台预制板施工技术。2#+3#底板形式与4#+5#楼底板形式、图纸设计工程量完全一样。完成施工后,相关部门通过进行对比统计分析可知,与传统胎膜施工技术相比,连续平板式筏板基础承台预制板施工技术施工效率更高、施工效果更好,且经济效益更高。

2 连续平板式筏板基础承台预制板施工流程

为了解决传统地下室施工技术成型差、效率低的问题,施工企业经协商后决定应用预制板代替原有砖胎膜进行施工,其施工流程为:

1)采用钢筋混凝土预制板代替原有砖胎膜,预制板内配置直径为6的三级钢,单层双向间距150mm,预制板厚度为100mm,长、宽尺寸随工程承台尺寸确定。

2)采用方钢管为原材料加工成一头为自锁U型弯头、一头为与定位销匹配的定位孔。四个方管首尾卡接行程方框结构[1]。

3)将加工后的方钢管紧固与预制板外侧,方钢管不得少于两道,间距不得大于400mm。

4)形成坚固的预制板+方钢管加固体系后,绑扎钢筋并浇筑混凝土。

5)待基础响度满足拆模强度后,拆除方钢管及预制板。循环进行下一个承台基础施工。

3 施工操作要点

3.1 预制板规格选定确

在正式施工前,需根据施工设计图纸统计承台规格后,根据承台侧面高度等指标确定预制板的尺寸和重量。为了节省支出,尽量使一种规格的预制板可以适合多种承台使用。当基础承台埋深较大时,施工企业必须提前预估其侧向土压力,应用单或双行板理论计算并确定钢筋配筋,以确保满足最低配筋率相关要求[2-3]。

此外,为了提高承台拼装的可性能,施工企业不仅要确保预制板尺寸符合要求,还要保证模数也必须达到一定的标准。同时,在确定单块预制板重量时,必须考虑工作人员施工的便利性。一般来说,至少要满足两个人同时施工操作的可行性。本文单块预制板重量处于35kg~45kg。

3.2 预制板外框制作

对于整个支模系统生产过程来说,预制板制作是非常重要的环节和工作。这是因为,预制板块钢框架的焊接质量直接影响了预制板最终的成型质量,继而会影响后续的拼接施工质量。

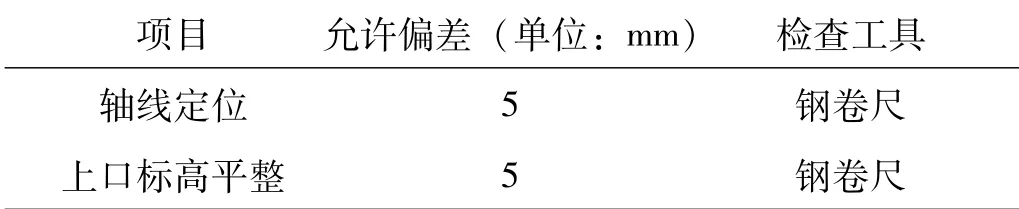

要严格按照预制板规格来制作预制板钢框,本文项目的钢框尺寸允许偏差见表1。

表1钢框加工尺寸允许偏差表

3.3 预制板浇筑与养护

1)在承台附近设置预制板浇筑养护场地,不仅要在干净的空地铺设垫层,还在垫层上浇筑素砼面层,以确保可以满足预制板块荷载要求。

2)将塑料薄膜铺设平整水泥上,为后续脱模做准备。

3)预制板钢框放置平整并进行砼浇筑,同时对其进行浇水养护,养护时间一般为6d~7d为最佳,为了节省空间,当养护1d后,可将预制板竖立起来放置;另外,各种型号的预制板应分门类有序放置。

3.4 预制板配送吊运

由于一个建筑工程往往需要多种规格的承台,因此在制作预制板时,必须考虑实际应用需求,分门类制作;同时,根据应用需求将其运输到施工区域,并配置专门负责整个校对配送过程,以保证预制板规模无误[4-5]。

在整个预制板调运过程中,要注意做好半成品的保护,避免还没有制作、养护成的板或者其他的半成品被损坏。在设置预制板堆场时,需注意将其设置在塔吊操作的覆盖区域。在计算不同规格预制板重量的过程中,要根据塔吊的工作参数确定塔吊一次性可以调运多少预制板,一般来说塔吊一次调运预制板的重量不能超过1t,且调运的过程需要配置专人指挥,并保证调运工作过程对现场管控的严谨性,从而避免意外事故的发生。

3.5 弹线放样

放线工作的准确与否,不仅直接决定了后续施工是否可以顺利进行,还决定了整个新项目的施工质量。为此,工作人员在开展测量放线工作时,必须做到严格核对,务必保证放线的准确性,为后续安装做好准备;安装之前,注意做好技术交底,以提高安装的精准度和牢固性[6-7]。测量放线工作一般需要应用经纬仪,承台边线确定后,仔细复核,拉线定位。为了提高精准度,拉线时应保证定位端不移动以保证精确度。

3.6 预制板拼装

1)预制板拼装一般需要从转角位置开始,精准定位预制板,插入定位钢筋,应用短钢筋将转角位置的预制板拼接在一起,并且焊接牢固,预制板定位安装要求如表2所示。

2)完成上述步骤后,就可以进行大面预制板拼接。这一过程需要先应用预制板中的角铁相互焊接,然后定位相邻预制板块,并在定位精准无误后,为了更好地支撑和抵抗侧向力,需要增加设置一根短钢筋。

转角预制板拼装准确与否,在直接关系到整个支模体系的稳定性和牢固性的同时,还会影响预制板后续安装质量。因此,施工企业在预制板拼装施工中,必须仔细复合安装的高度和平整度。另外,施工企业需明确的是,定位钢筋的施工质量以及焊接质量的好坏也会影响预制板安装的精准程度和牢固程度。

表2 预制板安装定位要求

4 项目施工成效分析

4.1 社会效益

预制板施工技术的应用不仅保证了筏板基础的顺利施工,同时施工操作简易。根据预制板宽度,制作定型化梁夹具解决了预制板加固问题,得到监理、甲方的认可,切实提升了建设施工企业的信誉,为企业战略性发展奠定了坚实的基础[8-9]。

4.2 经济效益

施工中,应用预制板代替传统砖胎模,大大提高了施工效率,缩短了施工周期;采用预制板可取消原砖胎模所需的抹灰施工,节省回填土夯实及费用,降低了施工成本。

经过统计分析发现,本项目预制板施工取消了砖胎膜必须的抹灰2.18万元,预制板代替传统砖胎膜施工费用约19万元,累计费用节省预期共计约21.38万元,有效降低了项目施工成本,保证了项目经济效益。

5 结语

综上所述,连续平板式筏板基础承台预制板支模施工技术在该项目中得到成功应用,获得到建设单位、监理单位的一致认可,加快了基础施工进度,为建设单位能够提前预售奠定了基础。与此同时,该方式大大地降低了预制板因倾斜开裂带来的损耗,且回收利用了部分余料,进一步减少了预制板材料的损耗,避免了环境的污染,得到了各方一致好评,从而为施工企业继续承接新的工程及奠定了良好的基础,值得被广泛地推广和应用。