基于实验方法的硅胶圆管柔性关节静力学研究

梁 正,裴怡杰,武广斌

(北华大学 机械工程学院,吉林 吉林 132021)

目前机器人已经广泛运用到军事、医疗、服务、娱乐、工业等各个领域,机器人已经成为人们日常生活和工作中不可或缺的一部分[1].因气动具有很高的柔性、安全性以及环境自适应性,能够减小工作过程中产生的冲击[2],目前应用于仿生机器人、救援、探测及医疗等领域,柔性关节未来有着广阔的应用前景[3-4].柔性关节是柔性机械手的关键部件,很大程度上影响着机械手的柔顺性和运动精度[5].关节中气囊是弹性件,其静力学特性对柔性关节的运动性能起到至关重要的作用[6].

1 柔性关节结构

在工程中,橡胶产品一般不标定剪切弹性模量,而是规定橡胶的邵氏硬度HS值[7].在常用范围内,橡胶管剪切弹性模量和邵氏硬度关系可通过查表或用经验公式得到:

G=0.117e0.034HS(MPa),

(1)

橡胶最显著的物理性能就是超弹性,天然橡胶的变形量可达到600%以上[8].橡胶形变与力的关系呈现出较强的非线性[9],拉伸率越大其非线性越明显.但在低应变区,应力与拉伸率的关系呈近似线性,条件是构件形状简单.因此,人工驱动器在使用中,当拉伸率在50%以内,橡胶管的弹性模量可近似为定值[10].

(2)

式中,E为橡胶管弹性模量;K为橡胶管体积弹性模量.

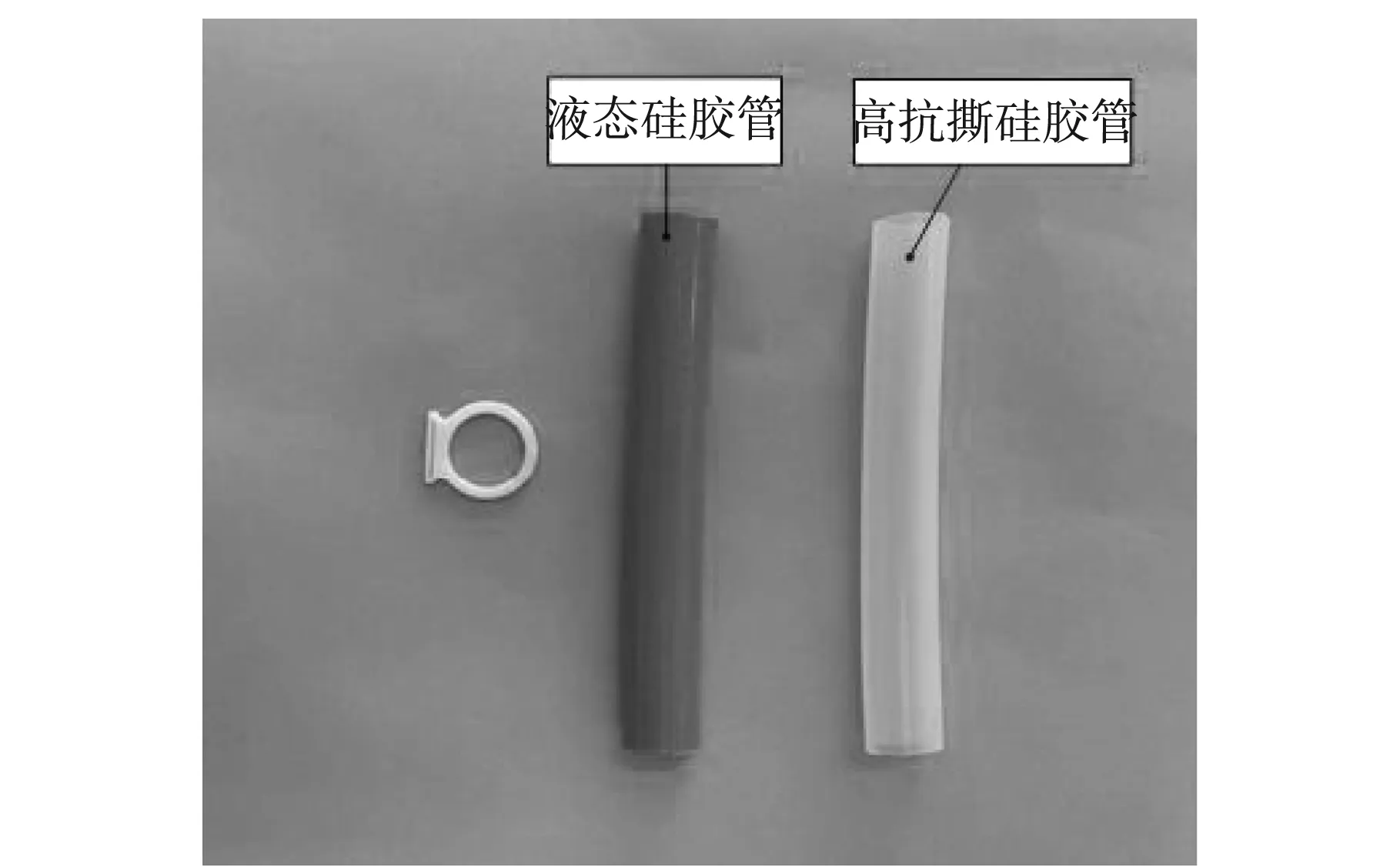

材料基本参数:高抗撕硅胶管邵氏硬度为45°,液态硅胶管邵氏硬度为32°.则利用公式可得高抗撕硅胶管剪切弹性模量为G1=0.54 MPa,弹性模量为E1=1.62 MPa,液态硅胶管剪切弹性模量为G2=0.35 MPa,弹性模量为E2=1.04 MPa.由以上参数可知,高抗撕硅胶管邵氏硬度大于液态硅胶管,则其剪切弹性模量和弹性模量均大于液态硅胶管.柔性关节结构如图1(a)所示.

(a)柔性关节三维图

(b)约束环与硅胶管实物图图1 柔性关节结构

多个形状相同紧密套装的刚性约束环嵌套在弹性硅胶管外部,见图1(b),约束环一侧矩形孔插入板弹簧,板弹簧通过螺钉与上下端盖固定为一整体,下堵头和下端盖留有通气孔,板弹簧截面为矩形,由薄钢板制成,利用薄板的弯曲变形而起到弹簧作用,通气加压时,柔性关节向板弹簧侧弯曲变形.

2 柔性关节静力学建模

2.1 柔性关节弯曲形变角度

人工肌肉在变形过程中,硅胶管气囊的截面尺寸将发生改变.如图2所示,硅胶管外壁受约束环限制其外壁径向膨胀,外径不变,内径增大,气囊壁厚变薄.

图2 硅胶管变形前后几何关系

气囊充入气体后,关节向弹簧板一侧弯曲,其所受轴向力Fp与合力矩∑M共同作用.关节变形过程中,约束环只限制硅胶管径向变形,无施加力矩.如图3所示,经分析关节所受关节端盖处的驱动力矩Mp,板弹簧变形产生的阻抗力矩Mk以及硅胶管本身变形产生的阻抗力矩Mn.

关节上端盖处力矩平衡,可得:

Mp=Mk+Mn,

(3)

图3 关节变形所受力矩分析

当关节硅胶管气囊通入压缩气体时,关节上端盖处所产生的驱动力矩为:

(4)

式中,P为通入压缩气体气压值;L′为硅胶管中心弧线到板弹簧的距离;D1为硅胶管外径;D2为变形前硅胶管内径;l0为人工肌肉的有效长度;S为变形后硅胶管气囊内腔横截面积;Δl为关节伸长量.

关节弯曲变形时,板弹簧长宽比大,变形属于筒型弯曲,则板弹簧的弹性模量E1为:

(5)

式中,E为板弹簧材料的弹性模量;u为泊松比.

板弹簧的截面惯性矩为:

(6)

则阻抗力矩Mk、Mn分别为:

(7)

(8)

式中,E2为硅胶管的弹性模量;I2为硅胶管的截面惯性矩.其中:

(9)

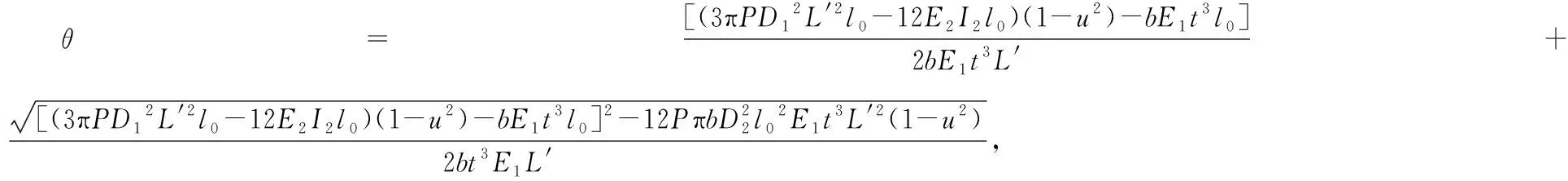

将式(2)、(5)、(6)代入式(1)中,可得关节的弯曲角度θ:

(10)

由式(8)可看出,弯曲角度θ与硅胶管弹性模量E2呈负相关.根据不同柔性关节结构,合理改变Mp、Mk以及Mn中各参数数值,都将影响关节弯曲变形程度.在弹性骨架刚度一定时,减小硅胶管气囊弹性模量可加大关节的弯曲变形;反之,弹性模量增大变形能力下降.

2.2 柔性关节夹持力

柔性关节的夹持力分析,见图4,夹持力为接触测力计限位块时产生的正压力Fn.

图4 关节夹持力分析

由关节上端盖受力分析可知:

Fpsinθ-Fksinθ-Fn=0,

(11)

Ff+Fpcosθ-Fkcosθ=0,

(12)

Mp-Mk-FfZq-FnYq=0,

(13)

(14)

(15)

式中,Fp为胶管变形产生的驱动力;Fk是关节伸长Δl时所产生的阻抗力;Fn为接触点正压力;Ff=μFn为关节与限位块接触时的摩擦力,μ为两者接触面摩擦系数,r为关节硅胶管中心到限位块的垂直距离.

通气加压过程中,由于限位块的阻碍作用,关节伸长量减少.与关节自由变形相比,关节变形受限后的伸长量Δl′与弯曲角度θ′分别为:

Δl′=kΔl,

(16)

θ′=kθ,

(17)

式中,k为关节弯曲受限时的变形协调系数,系数与关节结构和弯曲形状等有关.

因柔性关节通入压缩气体的气压值越大,外凸变形越明显.关节因自身变形内耗Mk,将减少关节的夹持力,则关节弯曲产生的阻抗力矩为:

Mk=FkL′=kFpL′,

(18)

将式(2)、式(12)~(16)代入式(11)中,得到关节正压力:

(19)

3 实验过程及分析

通过对两种硅胶管的柔性关节进行静力学实验,对比实验数据,分析不同硅胶管对柔性关节静力学性能的影响.

3.1 实验设备

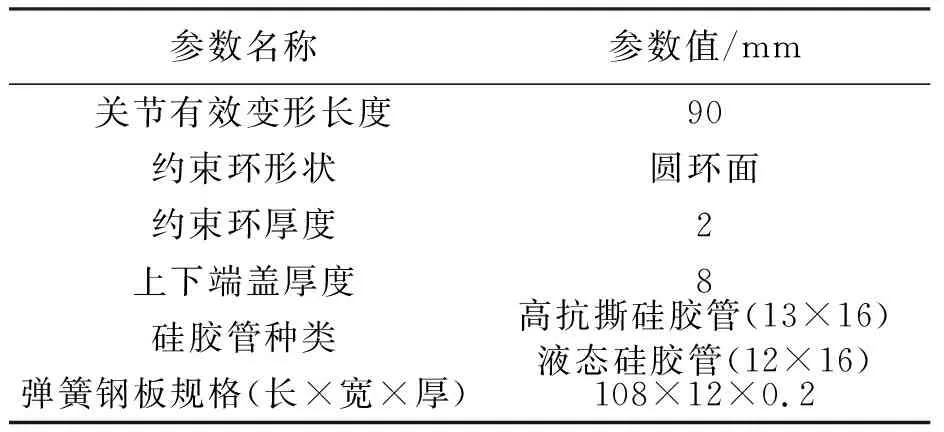

实验过程中使用的实验设备由气泵、精密减压阀、数显式推拉力计、XY移动台、单片机以及陀螺仪几部分组成.关节的具体参数如表1所示.

表1 关节的参数

3.2 关节弯曲变形实验分析

将关节和陀螺仪连接在一起,然后固定在实验台上,陀螺仪与单片机和上位机相连.通入不同气压,关节弯曲变形,单片机将陀螺仪采集到的数据传输到上位机上,记录数据.实验原理如图5所示.

图5 关节弯曲变形实验原理图

将两种关节在不同气压值下的实验数据进行处理,可得到关节在不同气压下弯曲角度的变化曲线(图6).将柔性驱动器各参数代入式(10),由图6可知,通气形变后关节弯曲角度的理论计算结果与实验数据基本吻合,说明公式的正确性.气压达到0.2 MPa时,液态硅胶管关节的弯曲角度达到了262.33°;在0.21 MPa时,关节弯曲干涉,变形受限.气压达到0.28 MPa时,高抗撕硅胶管关节的弯曲角度达到了267.6°;在0.29 MPa时,关节弯曲干涉,变形受限.柔性关节的弯曲角度随气压值的增加而逐渐增大,且呈现出一定程度的非线性,其弯曲形变形状类似圆弧状,如图7所示.

气压/MPa图6 弯曲角度-气压变化曲线

(a)高抗撕硅胶管关节(P=0.29 MPa)

(b)液态硅胶管关节(P=0.21 MPa)图7 关节弯曲角度实验图

3.3 关节夹持力实验分析

实验方法是将关节或手指一端固定,另一端可自由弯曲,将测力计固定在XY移动滑台上,调节滑台使测力计顶端与关节端盖接触,逐步提高气压值,来测量关节弯曲时的夹持力大小,测量过程均采取接触测量.实验原理如图8所示.

图8 关节夹持力实验原理图

将两种关节在不同气压值下(0~0.4 MPa)的实验数据进行处理,可得到两关节在不同气压下夹持力的对比变化曲线(图9).将柔性关节各参数代入式,通气形变后关节夹持力的理论计算结果与实验数据趋势一致,较好反映夹持力随气压的变化情况.此时,关节弯曲受限时的变形协调系数为0.50.由变化曲线可知,柔性关节接触点的夹持力随气压值的增加而逐渐增大,且呈现出一定程度的非线性.当气压值达到0.36 MPa时,液态硅胶管柔性关节夹持力达到19.62 N,继续加压,关节变形受限夹持力不再增大.在0.4 MPa时,高抗撕硅胶管关节夹持力可达17.27 N.图10为两关节夹持力实验图.

气压/MPa图9 夹持力-气压变化曲线

(a)高抗撕硅胶管关节(P=0.34 MPa)

(b)液态硅胶管关节(P=0.3 MPa)图10 关节夹持力实验图

4 结 论

通过两种硅胶管材料的性能理论计算,得到了两种不同硬度硅胶材料的剪切弹性模量和弹性模量.建立了柔性关节弯曲形变与夹持力模型,并进行了实验验证,理论计算结果与实验数据趋势相一致,气囊硅胶管弹性模量与关节弯曲角度呈负相关.实验结果表明,通入气体后,关节连续弯曲,且弯曲形变类似圆弧状.两种不同材料硅胶圆管制得关节在同一气压下,材料硬度越小,弯曲形变能力越强.两关节最大弯曲角度分别为262.33°和267.6°,最大夹持力分别为19.62 N和17.27 N,得到了弯曲角度和夹持力变化曲线,均呈非线性.