量产条件下ITO刻蚀液浓度变化及其影响

刘 丹, 刘 毅, 黄中浩, 吴青友, 吴 旭, 田茂坤, 宁智勇, 管 飞, 张 超, 王兆君, 闵泰烨, 冯家海, 樊 超, 方 亮

(1. 重庆京东方光电科技有限公司,重庆 400700;2. 重庆大学 物理学院,重庆 400044; 3. 中国科学院大学 重庆学院,重庆 400714)

1 引 言

氧化铟锡(Indium Tin Oxide,ITO)具有透明导电的功能,在液晶显示器和太阳能电池领域拥有广泛应用[1-2]。此外,该材料在生物领域也有应用[3]。ITO可由In2O3和SnO2按照比例混合并经煅烧而制得,立方铁锰矿结构的In2O3作为材料基体,SnO2则固溶至In2O3中[4]。因为In的化合价为+3,SnO2的化合价为+4,在固溶的过程中Sn对In进行施主掺杂,形成带正电的Sn·In。为维持电荷平衡,该固溶过程会同时引入电子,故ITO的导电性呈N型。此外,ITO中的O会脱离基体进而形成带正电的氧空位Vo¨,为维持电荷平衡,一个氧空位形成的同时会引入两个电子。故ITO中的Sn含量、Sn的化合价、氧空位的数量决定ITO的电导率。此外,ITO也可采用湿化学法进行制备[5]。ITO成膜方式较多,有磁控溅射、化学气相沉积、蒸镀、溶胶凝胶等方案,工业上普遍采用磁控溅射成膜[6]。ITO成膜之后,采用光刻(曝光、刻蚀)的方式对膜层进行图形化[7-8],ITO的刻蚀方式有干法和湿法两种。ITO的干法刻蚀精度高,但是成本高且副产物不易去除。干法刻蚀的方案主要包括:反应离子刻蚀、低损伤的H/O等离子体刻蚀、电感耦合等离子体刻蚀等[9-11];ITO湿法刻蚀虽然精度低一些,但是制程简单且成本低,适用于大规模量产。湿法刻蚀需要使用刻蚀液,ITO的刻蚀液有不同种类,如FeCl3、HCl和HNO3的混合溶液、HI溶液、HCl、草酸等[14-17]。ITO完成图形化之后,为提升ITO的电导率和透光率,会进行ITO退火。ITO中部分Sn的化合价可能是+2,这会导致对In进行受主掺杂,形成带负电的Sn·In。为维持电荷平衡,该受主掺杂过程会同时引入一个空穴。空穴和ITO中的电子复合,造成电子浓度下降,导致ITO的电导率下降。经过退火处理,ITO中低价态的Sn(+2价)被氧化成高价态的Sn(+4价),确保了Sn的施主掺杂,这样就可以提升ITO电导率。同时,ITO经过退火处理,晶粒生长,致密度提升,也会提升电导率。ITO中的晶界和非化学计量缺陷会影响其透光率,如果ITO的晶界较多,这会导致光的散射,最终导致ITO透光率下降。此外,非化学计量缺陷也会导致ITO透光率下降。ITO的退火处理使得晶粒生长,晶界融合,晶界数量下降,同时也减少了非化学计量比缺陷,最终导致ITO的透光率获得提升。在薄膜晶体管液晶显示器(Thin film transistor liquid crystal display,TFT-LCD)中,ITO常作为晶体管的公共电极和像素电极。

重庆京东方光电科技有限公司在晶体管中使用ITO作为公共电极和像素电极,采用湿法刻蚀的形式对ITO进行图形化,刻蚀液采用HNO3、H2SO4和水的混合溶液。HNO3、H2SO4与In2O3和SnO2反应,生成氢气和可溶性盐[1]。湿法刻蚀ITO的完整工艺设备包含:刻蚀机台、中央药液供给系统(CCSS)、刻蚀液管理系统(EMS)。镀有ITO膜层的玻璃基板在刻蚀设备流片,进行ITO刻蚀。在流片过程中,少量刻蚀液残留在基板上被带走,致使刻蚀设备药液罐内的刻蚀液总量减少,CCSS便实时对刻蚀设备补充刻蚀液原液,确保刻蚀设备中的药液罐拥有足够的刻蚀液。在流片过程中,酸液会与ITO反应而逐渐被消耗,EMS装置测试ITO刻蚀液各成分的浓度,并对浓度较低的组分进行补给,确保刻蚀液各成分浓度稳定。然而,ITO刻蚀液及其组分浓度的管控是一个动态过程,此过程中会有浓度的波动。浓度的变化带来刻蚀程度的变化,进而影响ITO电极的最终尺寸,最终影响产品良率。然而,量产条件下关于ITO刻蚀液浓度趋势与刻蚀程度以及与产品良率关系方面的研究却未见报道。

本文结合重庆京东方8.5代产线的ITO刻蚀工艺制程,研究了不同补给模式下(仅CCSS补给开启、CCSS补给和EMS补给均开启)刻蚀液成分浓度变化趋势,然后进一步分析不同的变化趋势的原因,并指出每种模式对应的刻蚀风险点和风险规避措施,为延长ITO刻蚀液使用时间、保证ITO刻蚀稳定和产品良率提升提供参考。

2 实 验

2.1 刻蚀设备及其附属装置简介

实验在重庆京东方光电科技有限公司8.5代产线的ITO刻蚀设备上进行,其采用湿法刻蚀,刻蚀液由硝酸、硫酸和水构成。一个完整的ITO刻蚀系统包含刻蚀设备、中央药液供给系统(CCSS)、刻蚀液管理系统(EMS)组成。刻蚀设备又分为刻蚀区间、水洗区间、干燥区间。刻蚀区间有药液箱容纳ITO刻蚀液,ITO刻蚀液经过泵、管道、喷嘴最终喷淋至基板进而实现湿法刻蚀。完成光刻的ITO基板通过传输依次经过上述区间,基板在刻蚀区间经刻蚀形成图案,在水洗区间经水喷淋去除基板上残留的刻蚀液,最后基板在干燥区间经风刀吹出的气流进行干燥。在量产流片状况下,部分刻蚀液会残留在基板上被带出,这会造成刻蚀液损失,进而导致药液箱中刻蚀液的液位下降。如果液位下降过多,泵会吸入空气,管道内形成空气和刻蚀液的混合物,最终造成刻蚀能力不足。为了避免这样的情况,刻蚀区间的药液箱安装液位传感器。一旦刻蚀液低于设定的某一个液位L,CCSS系统便向药液箱供给药液。供给过程中,药液箱的液位上升,待液位到达设定液位H时,CCSS系统停止供液。在量产流片过程中,CCSS系统一直处于工作状态,确保液位稳定。同时,在量产流片过程中,刻蚀液中的酸会与ITO发生化学反应,酸液浓度逐渐下降,这会影响刻蚀能力。为了保证刻蚀液中酸液浓度稳定,EMS系统测量药液箱内刻蚀液各组分的浓度,然后根据组分浓度进行单组分补给(如单独补水、单独补充HNO3)。EMS系统拥有单独测量、测量加补给两种工作模式。

2.2 实验流程

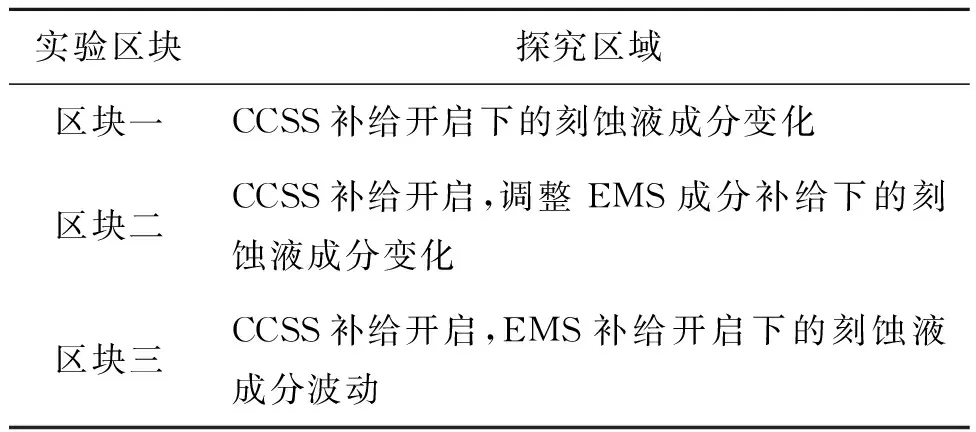

在此次实验中,结合实际量产流片和数据分析,研究了只有CCSS供给条件下的ITO刻蚀液浓度变化,此类实验对应表1中的区块一。然后,在CCSS开启的前提下,针对ITO刻蚀液成分的变化,尝试通过EMS系统进行组分补给来稳定刻蚀液各组分的浓度,此类实验对应表1中的区块二。最后,在CCSS和EMS系统均开启下,研究了ITO刻蚀液各组分浓度随使用时间的变化,并将其划分为不同阶段,分析各个阶段对ITO刻蚀和良率的影响,并指出不同阶段需刻蚀不同图案的ITO膜才能避免良率风险,该类试验对应表1中的区块三。

表1 ITO刻蚀液试验类别Tab.1 Category of ITO etchant experiments

3 实验结果及分析

3.1 仅CCSS补给下的ITO刻蚀液成分变化

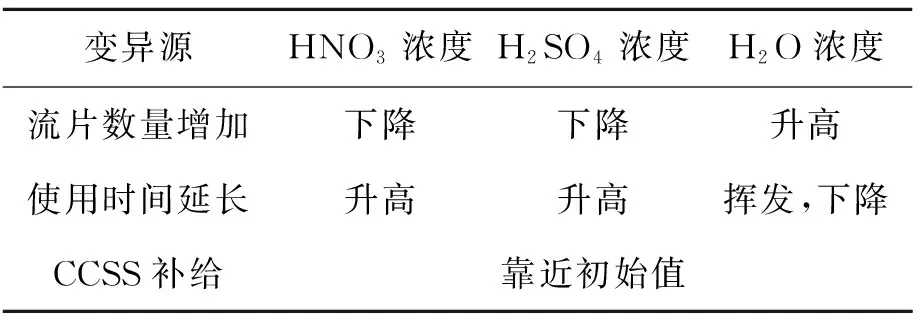

ITO刻蚀液由HNO3、H2SO4和H2O混合而成,在仅有CCSS系统补给的情况下,导致刻蚀液成分浓度变化的因素有流片数量、刻蚀液使用时间以及CCSS药液补给。上述3个因素对ITO刻蚀液成分的影响推测如表2所示,从单因素的角度考虑,当流片数量增加,ITO刻蚀液中的酸液被消耗,故硝酸和硫酸的浓度下降,这会导致H2O的相对浓度增加。当设备不流片时,刻蚀液一直处于喷淋状态,那么刻蚀液中的水会挥发,水含量下降,这样就造成硝酸和硫酸的相对浓度增加。流片和使用时间对刻蚀液成分变化的影响恰好相反。CCSS系统补给原装刻蚀液,不论刻蚀液成分如何变化,CCSS补给都会让药液罐中的刻蚀液成分靠近原装刻蚀液的成分。

表2 各因素对ITO刻蚀液成分影响的推测

将实际量产条件下的流片数量、刻蚀液使用时间、CCSS累计补给量和刻蚀液成分信息进行汇总,情况如表3所示。随着跑片数量的增加和使用时间的延长,CCSS的累计补给量逐渐增加。将跑片数量、刻蚀液使用时间、CCSS补给量视作变量,ITO刻蚀液的成分视作因变量,可以看出硝酸和硫酸的浓度逐渐增加,水的浓度逐渐减小。

表3 量产条件下CCSS补给量和刻蚀液成分信息

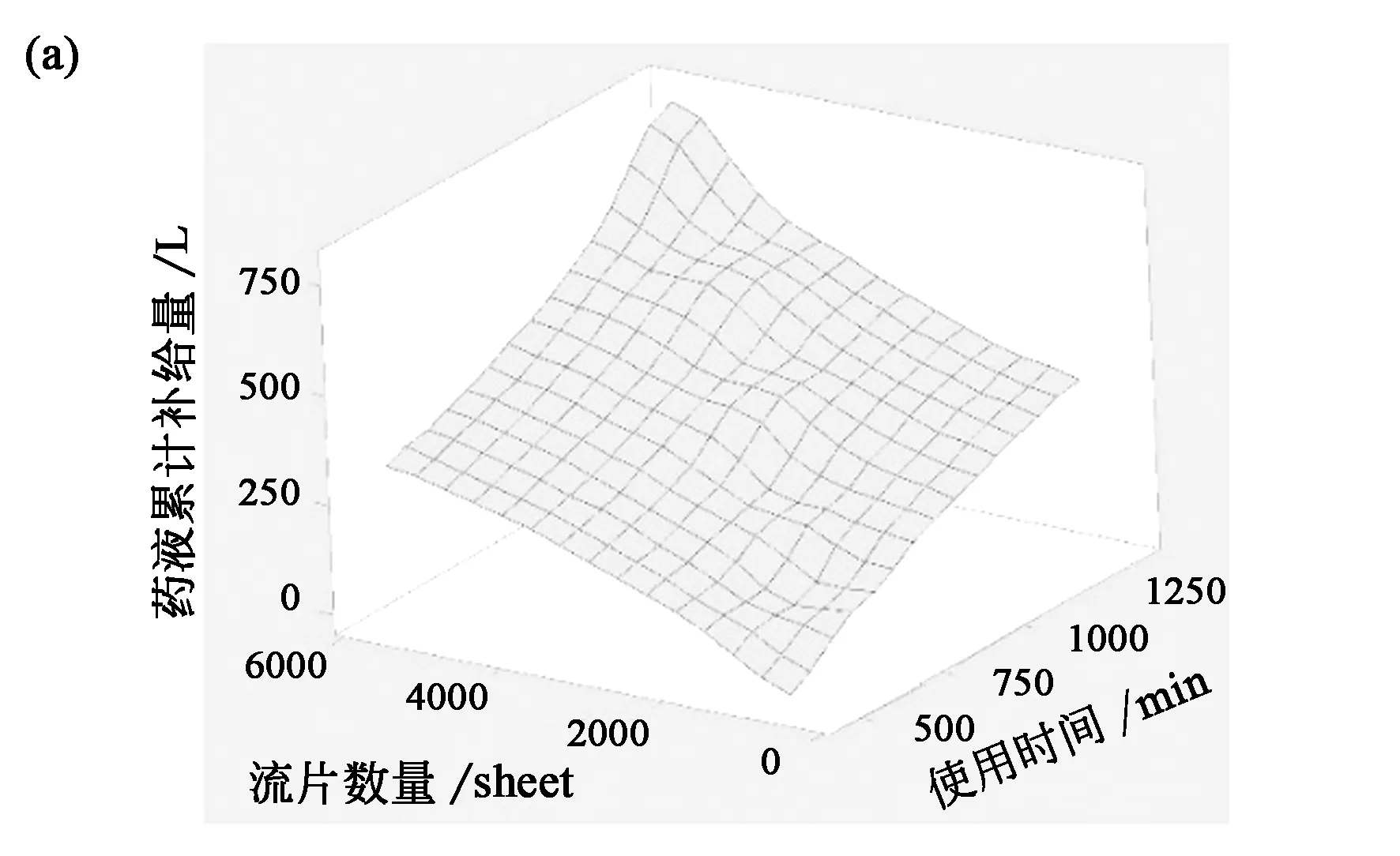

将CCSS累计补给量做进一步分析,如图1所示。在实际量产中,CCSS的补给量随着跑片数量和药液使用时间的增加而增加。以CCSS累计药液补给量为因变量,并以跑片数量和使用时间作为自变量进行回归分析,结果如图1(b)所示。R值超过99%,说明回归模型的总体正确,但是在方差分析和系数方面,“使用时间”对应的P值为0.698,该值大于0.05。因此,从统计的角度可以认为“使用时间”对CCSS累计供给量无影响,仅跑片数量对CCSS补给量有影响,其情况如图1(c)所示。因为刻蚀液会残留在玻璃基板上,最终被玻璃基板带出刻蚀区间,故刻蚀区间药液罐的液位会下降。流片数量逐渐增加,液位下降程度也增加。当液位低于设定液位,CCSS系统向药液罐补充刻蚀液原液。综上所述,流片数量增加,基板带走的刻蚀液逐渐增多,为保持液位,CCSS系统的补给逐渐增加。

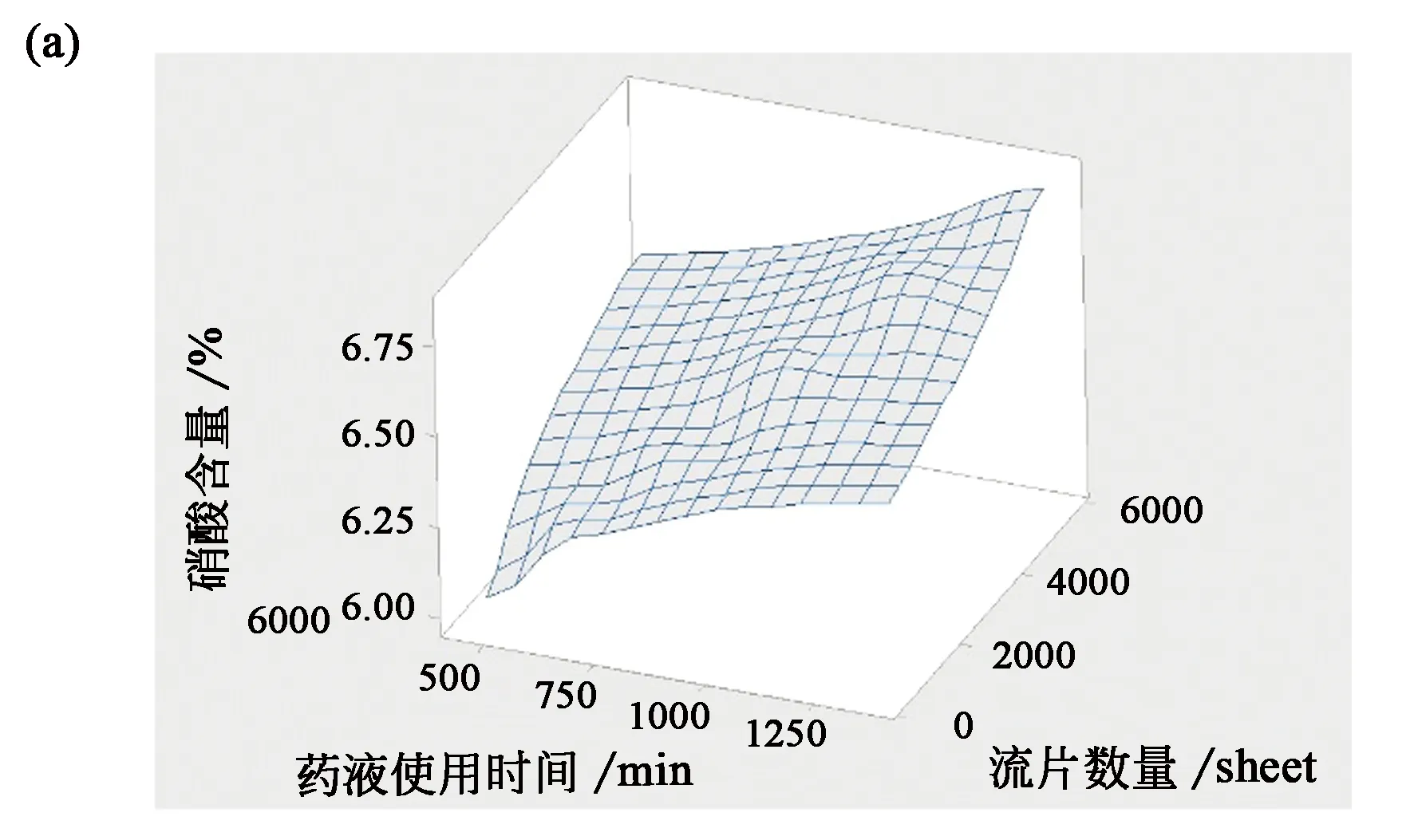

药液使用时间、流片数量、CCSS补给量会影响刻蚀液酸液的成分浓度。然而,如图1(c)所示,CCSS补给量是关于流片数量的函数,也即是说影响刻蚀液酸液成分的因素可以由3个缩减为2个:刻蚀液使用时间和流片数量;对于刻蚀液中的硝酸和硫酸而言,流片数量代表着工艺消耗和CCSS补给的共同影响。以HNO3浓度为因变量,以药液使用时间和流片数量为自变量,进行回归分析,其结果如图2(b)所示。回归模型的R值大于99%,模型准确;同时,流片数量和使用时间作为方程的系数,其对应的P值均小于5%,即流片数量和使用时间均对HNO3的浓度有显著影响;流片数量对应的系数是负值,表明随着流片数量增加,HNO3同ITO发生化学反应,逐渐被消耗;同时,使用时间对应的系数是正值,即使用时间延长,HNO3的浓度会上升,这是因为时间延长,刻蚀液中水分挥发,导致HNO3的相对浓度增加,这个趋势和表1中的推测吻合。

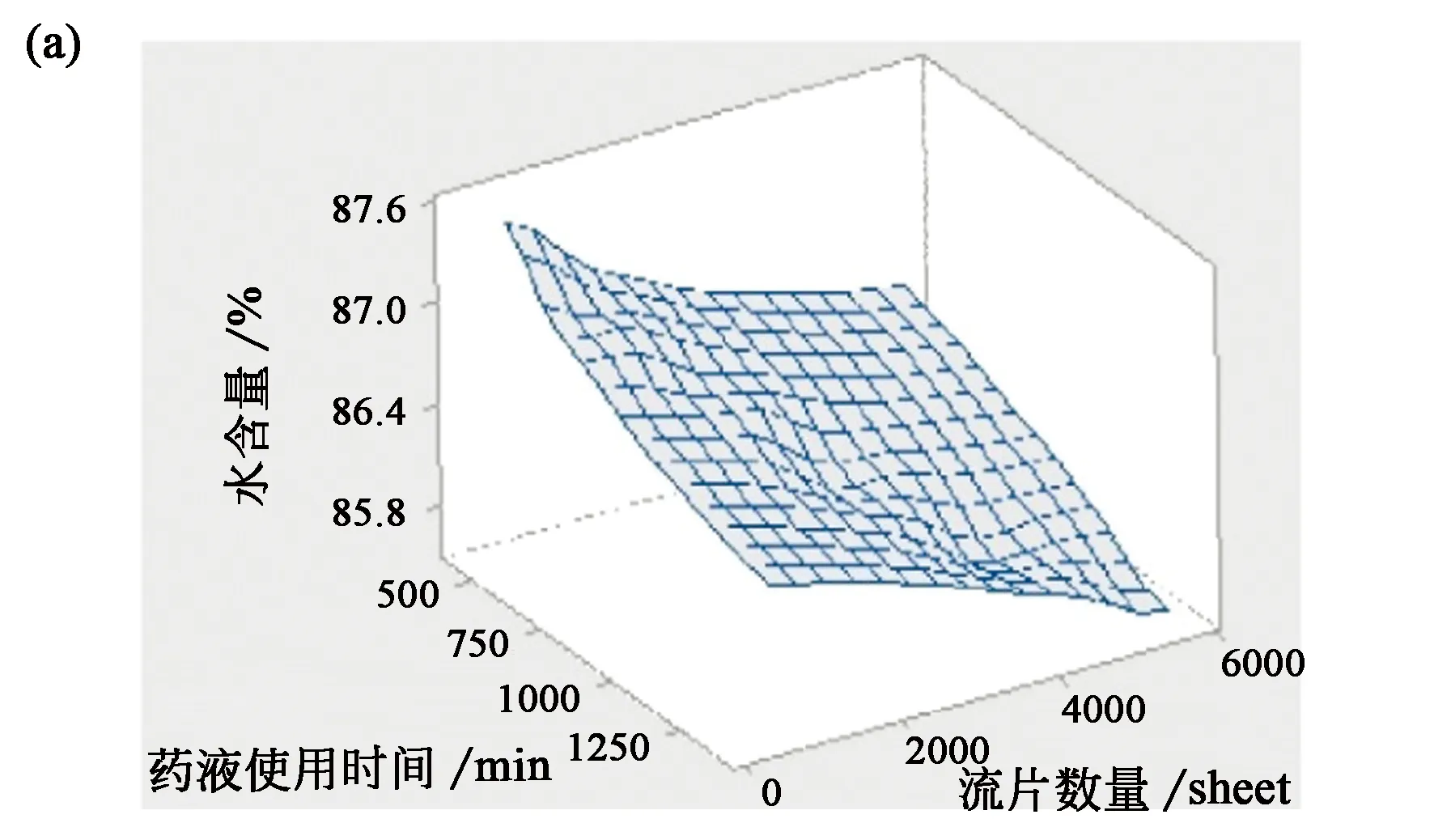

使用同样的方法,我们对H2SO4、H2O的浓度进行回归分析,其情况分别如图3、4所示。可以看出,H2SO4的浓度变化情况和HNO3类似,水的挥发也导致了H2SO4浓度的增加。水的浓度变化则和酸液浓度变化相反,随着跑片数量增加,酸液被消耗,水的相对浓度增加,故其对应的流片数量系数是正值;随着时间的延长,水逐渐挥发,其浓度逐渐减少,故回归方程中对应的使用时间系数是负值。

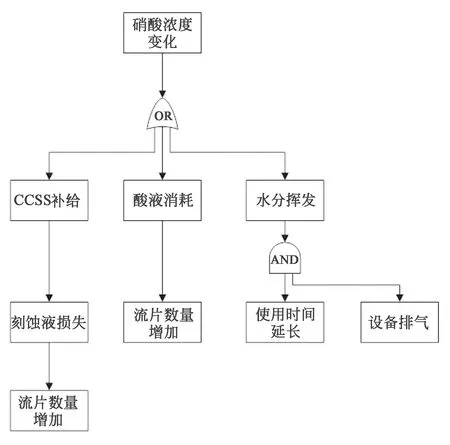

对于仅有CCSS开启的状况,将ITO刻蚀液成分的变化情况采用因果链分析,具体情况如图5所示。首先,以ITO刻蚀液成分变化为出发点,找到导致ITO刻蚀液成分变化的直接原因:CCSS补给、酸液消耗、水分挥发,三者的相关关系是“OR”即或者关系。然后,分别以3个原因为出发点,继续向下寻找原因;导致CCSS补给的原因是流片数量增加,导致酸液消耗的直接原因也是流片数量增加。对于ITO刻蚀液中的水分挥发,向下继续分解原因,只有刻蚀设备的排气开启并且刻蚀液使用时间延长,才会有水分从刻蚀液中挥发出来并被排出设备,最终导致酸液的相对浓度增加。如果在相同的使用时间下,刻蚀设备的排气能力越强,ITO刻蚀液挥发的水分越多,酸液的浓度也越大,刻蚀能力也就越强。如果在酸液浓度较大的情况下进行精细图案的ITO刻蚀,会有断线风险,进而造成良率损失。

在实际的满产状况下,刻蚀设备一直在流片,玻璃基板源源不断地进入刻蚀设备又源源不断地流出设备。设备每流出一张基板的时间是固定的,这被称作生产节拍。在满产状态下,流片的数量是时间的函数,流片时间确定,那么在此时间段内的流片数量也即确定。此种情况下,对于图5中的因果链,影响ITO刻蚀液成分的最终原因将归结为使用时间和设备排气。

图5 刻蚀液成分变化因果链分析Fig.5 Cause-effect chain analysis of etchant composition variation

在量产条件下,同一台设备的排气参数是有管控的,其排气参数固定在一个范围,在此范围以内,我们认为排气的效果是不变的。故此种情况下,按照图5的因果链分析情况,影响ITO刻蚀液成分的因素只有1个,即刻蚀液的使用时间。此种状况下,ITO刻蚀液各成分的变化如图6所示:ITO刻蚀设备拥有两个药液罐,实际量产中交替使用。如图6所示,随着刻蚀液使用时间的延长,因水分挥发,酸液(硝酸、硫酸)浓度逐渐增加,而水的含量逐渐下降。

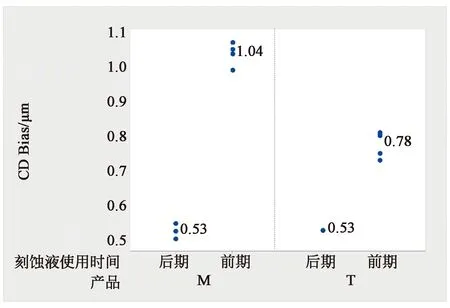

对于仅开启CCSS补给的模式,硝酸浓度趋势会如图6(a)所示。浓度逐渐上升,直到更换药液罐,硝酸的浓度才会下降,这样依次循环。每个药液罐对应的使用时间大约20 h,图中所示共6个药液使用周期。在这种量产情况下,虽然同款产品的同一层ITO刻蚀时间相同,但是刻蚀液的酸液浓度增加,ITO刻蚀程度随即增加,对于图形线宽较小的产品而言,ITO可能会有断线的风险。对于一个药液使用周期范围,将前10 h和后10 h划分为前期和后期,对其刻蚀程度进行汇总,其结果如图7所示。CD Bias(Critical Dimension Bias)是显影后关键尺寸(Develop Inspection Critical Dimension,DICD)和最终关键尺寸(Final Inspection Critical Dimension,FICD)之差,反应刻蚀程度,其值越大代表刻蚀程度越大[8]。对于同一种产品的像素电极(ITO电极),药液后期对应的刻蚀程度明显大于药液前期。此外,对于M类产品,其图案密度比N类产品更大,其药液后期对应ITO刻蚀程度大,这是因为刻蚀的负载效应所致。因为负载效应的存在,在同样刻蚀条件下,图案越密集的产品,其刻蚀程度越大[18]。

图7 ITO刻蚀液使用前期、后期对应的刻蚀程度。Fig.7 Etching degree in the initial and late stages of ITO etchant

综上所述,对于仅有CCSS补给开启的ITO刻蚀模式,因刻蚀液中的水挥发,导致硝酸浓度逐渐升高,进而导致刻蚀程度逐渐增强。这需要严格控制刻蚀液的使用时间,及时切换药液罐。否则,硝酸浓度增加,刻蚀程度加强,ITO图案就有断线的风险。另外,在这样的模式下,在ITO刻蚀液使用末期,生产运营应该避免细线化产品和刻蚀时间较长的产品流片,规避良率风险。

3.2 EMS补给开启后调整ITO刻蚀液成分

随着刻蚀液使用时间的延长,刻蚀液内的水分逐渐挥发。为了确保水分含量维持恒定,EMS可向药液罐补充水。同时,在ITO刻蚀液中,其主要刻蚀作用由硝酸完成,随着流片数量的增加,硝酸会有消耗,故也需要向药液罐补给硝酸。

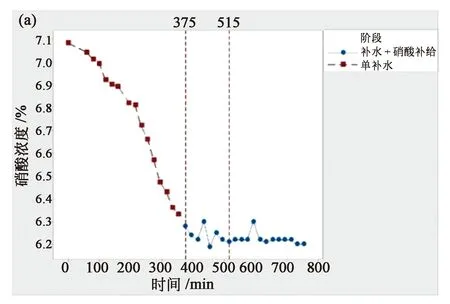

EMS具有测量和单组分补给的功能。在实际量产过程中,EMS向药液罐补给硝酸和水。如图8所示,在0~375 min这一阶段,EMS仅向药液罐补给水。在补水的过程中,硝酸和硫酸被稀释,故此阶段酸液的浓度下降,而水含量逐渐上升。当时间大于375 min,调整EMS,将补水和硝酸补给的功能均打开,硝酸浓度、硫酸浓度、水含量趋于平稳。在平稳阶段,对于硝酸而言,硝酸的消耗、EMS补水的稀释均导致其浓度下降,硝酸补给、水挥发带来硝酸相对浓度升高的效应均使得硝酸浓度升高,在此阶段各项作用达到平衡,使得硝酸的浓度趋于稳定。对于硫酸而言,水挥发带来的酸液浓度升高效应与EMS补水的稀释作用达成平衡。对于水而言,挥发和EMS补给达到平衡。

综上所述,EMS开启补水和补硝酸功能,可以使ITO刻蚀液的成分保持稳定。水和硝酸的补给速度是关键参数,EMS装置的内置电脑可以结合测试的浓度数据,实时调整水和硝酸的补给速率。当ITO刻蚀液的成分保持稳定,则可以延长ITO刻蚀液的使用时间。

3.3 CCSS补给和EMS补给均开启下的ITO刻蚀液成分变化

在实际量产中,流片一直持续进行,CCSS系统补给和EMS硝酸和水补给全部开启。其中,EMS装置的硝酸补给是持续进行的,EMS控制硝酸的流速来控制实际的补给量,硝酸补给速率单位为mL/min。对于水的补充是间断进行的。补水时,水的流量是固定的,调整水注入的时间来控制实际的补水量。硝酸补给速率、水的补给时间由EMS装置自带的计算机根据测量的药液成分浓度进行实时调整。同时硝酸的补给速率、水的补给时间可以设定数值上限。

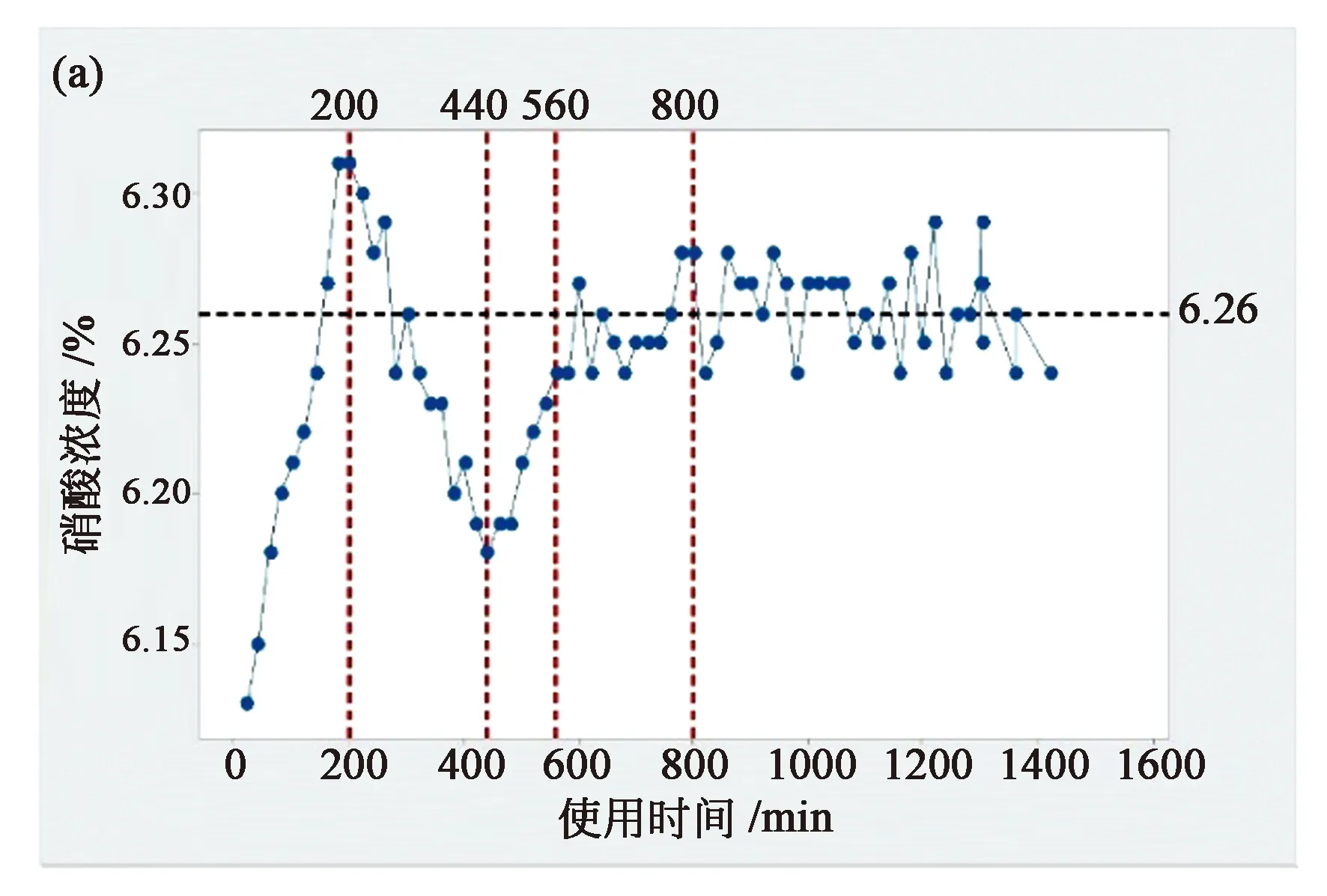

当CCSS补给与EMS的硝酸和水补给均开启条件下,厂商提供初始的刻蚀液硝酸浓度约6.13%,以硝酸浓度6.26%为管控目标,进行ITO刻蚀液浓度管控。某台ITO刻蚀设备的刻蚀液成分变化趋势如图9所示。从总体趋势来看,当药液使用时间在0~800 min范围内时,刻蚀液的成分呈波动状态;当使用时间达到800 min后,硝酸、硫酸、水的含量趋于稳定。对于0~800 min范围,以硝酸浓度变化为参考,又可以细分为0~200,200~440,440~560,560 min以后的4个阶段,随着使用时间的延长,硝酸和水的含量波动逐渐减小。同时,在这样的补给模式下,在150~290 min范围内出现一个硝酸浓度偏高的区域,此区域记作时间的A区域,此时间段对应的刻蚀液的刻蚀能力强。这是因为EMS对刻蚀液的浓度测试是以一定的时间间隔进行,在两个测量时间点之间,硝酸会进行补给,这导致了刻蚀液浓度管控有一定时间的滞后性,最终形成了A区域。这样的滞后性的影响逐步减弱,以硝酸浓度为例,其在0~200,200~440,440~560,560 min以后的4个阶段的波动逐渐减小,最终在6.26%附近区域稳定。

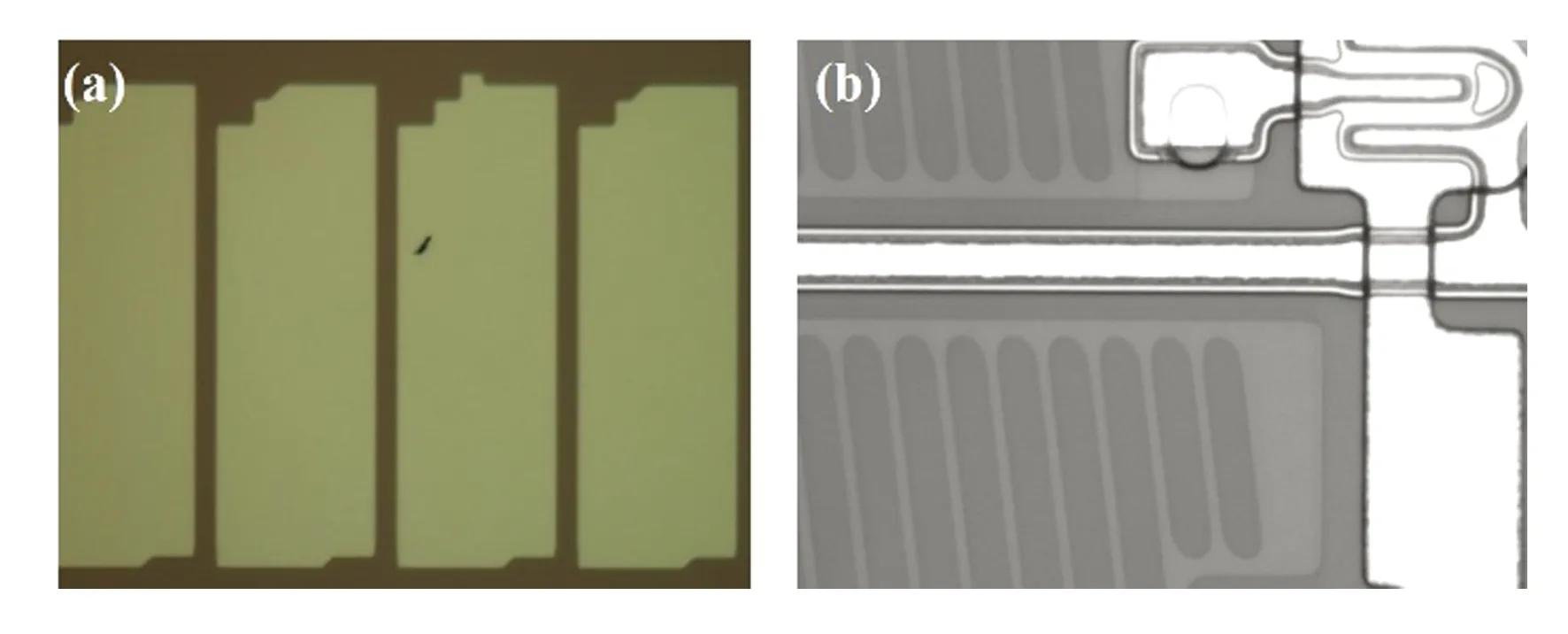

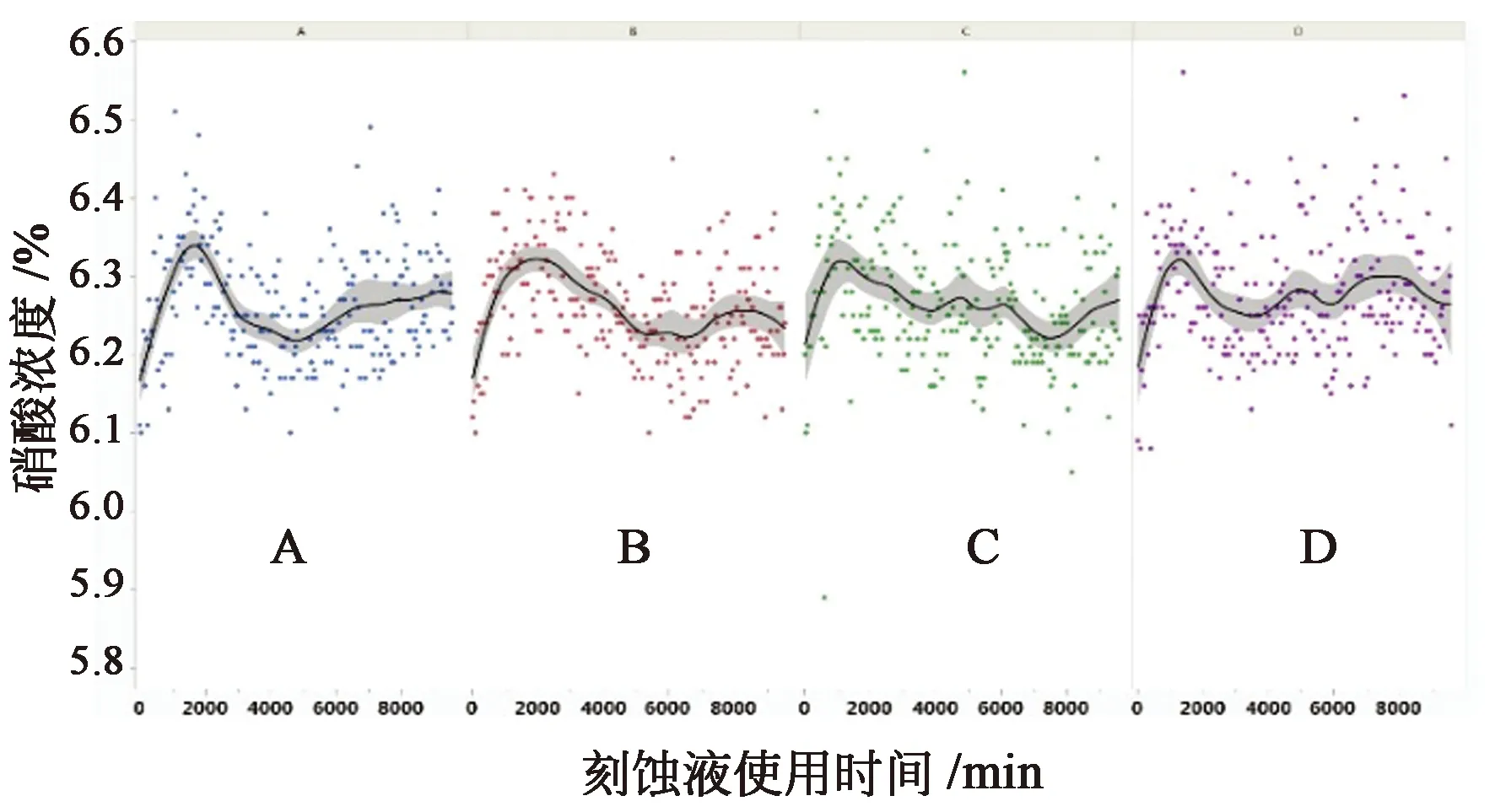

对于上述的A区域,其时间和分布范围受到EMS硝酸补给速率、硝酸消耗速率的影响。对于EMS装置,如果硝酸的补给速率快,A区域会提前到达;如果硝酸补给速率慢,那么A区域就会延迟到达。此外,ITO刻蚀过程中的硝酸消耗也会对A区域有影响,如果硝酸消耗较多,A区域会延迟到达。对于薄膜晶体管(Thin Film Transistor,TFT),有两种类型的ITO,如图10所示,按照工艺制程顺序分为1ITO和2ITO。图10(a)中的ITO为1ITO,其形貌为块状,块与块之间的ITO被刻蚀。图10(b)中的ITO称作2ITO,其形貌为细线状,细线之间的ITO被刻蚀。从图中可以看出,2ITO对应的刻蚀范围更大,如果1ITO和2ITO膜厚相同,2ITO刻蚀所消耗的硝酸会更多。对于ITO刻蚀设备,根据生产需求,会同时对应1ITO刻蚀和2ITO刻蚀,不同产品的2ITO膜厚也会不同。对量产ITO刻蚀设备的刻蚀液硝酸浓度进行分析,如图11所示。随机抽取4个药液使用周期的硝酸浓度数据,可以看到,每一个周期均有硝酸浓度偏高的A区域,但A区域的位置有所不同。因为量产条件下1ITO和2ITO混合流片,且不同产品的2ITO膜厚存在差异,导致硝酸消耗的速度存在差异,进而导致了A区域对应的时间范围存在差异。从图11可以看出,A区域大体上分布在500~2 000 min范围,而2 000 min以后刻蚀液中的硝酸浓度保持平稳。

图10 1ITO和2ITO图形示意。(a)1ITO;(b)2ITO.Fig.10 Schematic diagram of 1ITO and 2ITO patterns. (a) 1ITO; (b)2ITO.

对于2ITO,跟踪同一款产品,对A区域和非A区域刻蚀的ITO线宽进行统计,其分析结果如图12所示。可以看出A区域刻蚀能力强,故2ITO线宽比非A区域的小,而且两个区域的线宽差异已经接近0.4 μm。针对这样的情况,2ITO细线化产品应该避免在药液使用时间500~2 000 min范围内流片,否则会有细线或者断线的风险。

综上所述,在CCSS补给和EMS装置硝酸补给和水补给均开启的条件下,随着刻蚀液使用时间的延长会出现一个A区域,大体分布在500~2 000 min范围,该区域内硝酸浓度偏高,刻蚀能力强。该区域的位置和分布范围,受到硝酸补给速率和消耗速率的影响。对于湿刻技术,生产运营部门应该明白A区域的风险,避免A区域中细线化产品(如手机屏、高分辨率产品)流片,进而规避ITO断线风险。

图11 2ITO刻蚀制程下硝酸浓度变化趋势Fig.11 Trend of nitric acid concentration in 2ITO etching process

图12 2ITO刻蚀制程下A区域和非A区域对应的线宽Fig.12 Line width of A area and non-A area in 2ITO etching process

4 结 论

完整的刻蚀制程由刻蚀设备、CCSS补给系统、EMS装置(测试浓度、硝酸补给、水补给)构成,可形成两种量产流片模式:仅开启CCSS、CCSS和EMS均开启。

对于仅开启CCSS的模式,流片数量增加导致硝酸消耗;同时,因为ITO刻蚀液中水分挥发,且水挥发的速率比硝酸的消耗速率更快,最终导致硝酸浓度逐渐增加,刻蚀能力逐渐增强。此种模式下,应该限制刻蚀液使用时间,且在刻蚀液使用末期禁止细线化产品的ITO流片,规避ITO细线和断线的风险。

在CCSS和EMS均开启的模式下,将EMS的补水和硝酸补给功能均开启,来弥补刻蚀液中水分挥发和流片过程中的酸液消耗。此种模式下,刻蚀液中的酸液和水的含量可以保持稳定,延长ITO刻蚀液的使用时间。

此外,对于CCSS和EMS均开启的模式,刻蚀液各组分浓度初期波动,后逐渐趋于稳定。随着刻蚀液使用时间的延长,会出现一个硝酸浓度偏高的A区域,该区域的刻蚀能力较强,细线化产品应该避免在A区域流片,规避断线风险。A区域的时间和分布范围受到EMS硝酸补给以及硝酸的消耗的影响:硝酸补给速率越大,A区域提前到来,反之则相反;硝酸的消耗多,则A区域延迟到达且分布范围变大。