超高清超高分辨率大尺寸LED显示器

曹 慧, 郑喜凤,2*, 汪 洋, 程宏斌

(1. 长春希达电子技术有限公司, 吉林 长春 130103;2. 季华实验室, 广东 佛山 528200)

1 引 言

发光二极管(Light Emitting Diode,LED)按照一定的间距排列成点阵,通过行列寻址控制LED显示文字、图像或者视频等信息,形成LED显示屏。1993年,基于 GaN高亮度蓝色 LED的开发,实现了全彩色显示所需的红、绿、蓝三基色,随后LED显示在原材料、工艺、显示效果和应用方面都有了突飞猛进的提高。经过20余年的快速发展,LED显示的像素间距从户外商业广告、交通信息等大点间距,以每年1 mm左右缩小,目前已经取代液晶显示(Liquid Crystal Display,LCD)、数字投影(Digital Light Procession,DLP)广泛应用在户内指挥监控中心、文化传媒、广电演播室、院线超级屏幕、智慧城市等领域[1]。

户内小间距LED显示一般是指LED像素间距≤2.5 mm的显示屏,主要有两条技术路线,即表面贴装(Surface Mounted Devices,SMD)技术路线和集成封装(Chip on Board,COB)技术路线。SMD技术路线是上游灯珠厂商将灯杯、支架、发光芯片、引线、树脂等材料封装成不同规格的灯珠,下游显示屏厂商用高速贴片机以高温回流焊将灯珠和驱动器件分别焊在电路板(Printed Circuit Board,PCB)上,制成不同间距的阵列模组,拼接为显示单元和LED大屏幕。COB技术路线是将发光芯片直接绑定(Bonding)到PCB板正面,省去灯珠制作的环节,然后通过回流焊将驱动器件焊在PCB板背面,再进行整体灌封防护,由阵列模组、显示单元组装实现LED超大屏幕拼接显示。从上述两种技术路线的对比来看,COB集成封装技术路线具有以下优势:采用基于芯片的工艺方案,直接对LED发光芯片进行转移和固晶(Die Bonding),不受发光管封装物理尺寸、支架、引线限制,不但可以实现更小点间距、更高像素密度,而且大幅降低产品成本;无二次焊接,避免芯片热损伤,实现产品高可靠性;整体防护、抗潮、防撞、易清洁,具有高稳定性,适用于潮湿、盐雾环境及租赁市场使用;通过显示面封装方式、掺杂材料和光学设计,将“点”光源变为“面”光源,消除摩尔纹,减少眩光及强光刺目对视网膜伤害,不易产生视觉疲劳。

随着LED显示技术不断进步,人们对更清晰画质视觉体验的极致需求,像素单元微小化已成为高端应用领域的必然趋势,超高密度微小间距LED显示拥有传统LCD液晶显示、DLP显示无法比拟的高亮度、超高清晰度、高色彩饱和度、广视角、无缝无限拼接等优势,受到行业内国内外企业的高度重视[2]。在2020年荷兰ISE展会上,长春希达电子展出了Infinity系列全倒装COB小间距LED显示屏,引领LED显示发展方向并进入微间距时代。

2 超高清、超高分辨率、大尺寸LED显示器

203.2~444.5 cm(80~175 in) 4K、8K超高清大尺寸LED显示器制式产品,像素点间距在0.4~0.8 mm,发光芯片尺寸及像素间距进入微显示及亚毫米显示范畴(表1),配套红外触控、人机交互和内置应用程序,适合于超级电视、高端商务、远程视频会议、高端医疗以及教育、展览等领域,能够填补市场空白。

表1 大尺寸LED显示及其像素间距Tab.1 Large LED display and its pixel spacing

目前,COB集成封装技术成为高密度小间距LED显示技术热点,将产业链的上游芯片、中游封装、下游组装一体化完成,易于实现低成本、高可靠性、更小点间距,在平板显示领域向超大尺寸、超高像素密度发展具有更大的发展空间,被认为是微小间距LED显示产品的发展方向[3],但同时在集成封装产业化、表面墨色一致性、显示均匀性等方面存在需要解决的技术难点和问题。本文对超高清、超高分辨率、大尺寸LED显示器进行了系统介绍,分析了采用倒装LED集成封装技术实现超高清、超高分辨率、大尺寸LED显示器,为满足人眼视觉感观,从显示驱动控制、均一性调控和补偿等方面提高显示效果所做的一些工作和研究进展。

3 倒装LED集成封装技术

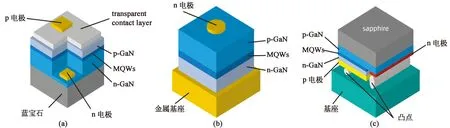

LED发光芯片结构主要有正装结构、垂直结构和倒装结构3种,如图1所示。倒装LED芯片由上至下其结构分别为:衬底、n型GaN层、发射层(多重量子阱,MQWs)、p型GaN层、金属电极与凸点。

图1 3种LED发光芯片结构。(a)正装结构LED;(b)垂直结构LED;(c)倒装结构LED。Fig.1 Three kind of LED light-emitting chip structures. (a) Front mounted LED; (b) Vertical LED; (c) Flip LED.

采用COB集成封装技术路线实现像素间距在0.8 mm及以下的微小间距的LED显示屏,主要采用倒装发光芯片及COB集成封装技术路线,物理空间只受发光芯片尺寸限制。随着产业链相关工艺的完善,像素微小间距的极限不断被突破。正装芯片需要为焊线预留一定的弧度和距离,倒装芯片无需焊线(Wire Bonding)。正装COB每个像素单元共计5根金属线(垂直红芯片,正装蓝绿芯片),10个金属焊点,倒装COB每个像素单元6个金属键合面,有效解决了由于焊线虚焊、断线不良问题,可靠性进一步提升。而且倒装无焊线环节,简化生产流程,降低了材料成本;封装层厚度降低,可以有效解决显示模块间的彩线及亮暗线问题;倒装LED芯片两个电极凸点向下与PCB载板直接相连,热途径最短,增强了芯片的导热能力,同时正面无电极提供了更大的发光面积,降低像素内光源面积占比(Low Fill Factor),同样的亮度下,对比度提升幅度更大[4]。正装和倒装COB技术对比如图2所示。

目前,倒装LED集成封装技术在工艺路线上主要从芯片转移、键合、封装及光学设计等方面进行优化和提升。芯片转移主要通过高速固晶机台,采用多摆臂针转移的方式实现:一种方法是将单颗倒装LED芯片直接从蓝膜转移到PCB载板焊盘上;另一种方法是将单颗倒装LED芯片从蓝膜上取出后预排列到过渡载板,过渡载板与显示阵列PCB载板对齐完成整体批量转移。芯片转移和固晶后,通常采用高温回流焊、激光回流焊等方法固化锡膏等焊接材料,实现倒装芯片与PCB载板的键合[5]。在转移、固晶和键合的过程中,一方面要提升转移效率,同时要确保固晶精度和角度精度。固晶精度XY是指芯片落点与目标固晶位置XY坐标的精准匹配度,角度精度θ是指倒装芯片的电极与焊点接触面的角度精准匹配度。在微小间距LED显示设计下,倒装芯片尺寸≤200 μm,芯片电极间的距离≤100 μm,±25 μm的固晶精度XY和±n+2°的角度精度 θ 产生的误差会被明显放大,如图3所示。

图3 倒装芯片固晶精度示意图Fig.3 Schematic diagram of solid crystal precision of flip chip

除了设备本身的对位精度误差,在工艺链上,发光芯片从外延上切割下来转移到蓝膜上会出现角度的偏转,固晶抓取芯片过程中拉扯蓝膜,有可能造成偏转更严重,同时在锡膏回流焊的过程中,由于高温熔焊致使倒装芯片漂移,这些都会进一步影响倒装芯片转移、固晶和键合的精度,影响产品的可靠性。因此通常在回流焊前后增加两次检测环节,通过AOI(Automatic Optic Inspection)检测设备针对印刷后进行锡膏的量、芯片偏移、断路、连锡、污染、缺陷等检测,为优化工艺提供依据。

倒装LED芯片键合后,采用封装材料、掺杂材料和模压(Molding)封装技术,实现显示面发光芯片与PCB载板整体一次性封装。封装材料主要采用环氧树脂、有机硅树脂或者胶膜一体,主要的评价指标有耐蓝光、膨胀系数、固化后硬度等。耐蓝光是指树脂分子构型重组而发生封装胶层黄变,导致LED芯片光衰;膨胀系数是指树脂固化后形变量大小,显示阵列载板尺寸一般较大,需要注意固化时应力和高低温时材料膨胀、缩小的应力,减小封装后显示阵列模组的翘曲率,避免边缘灯珠及键合点损坏。树脂固化后要求硬度指标在邵氏D65及以上,保障显示阵列模组封装后表面不粘连灰尘,利于周边精准切割实现无缝拼接。环氧与有机硅树脂的优缺点对比如表2所示。

表2 环氧树脂与有机硅树脂封装材料对比

扩散剂和黑色素这两种掺杂材料在环氧树脂中的分散均一性,最终会影响COB集成封装显示模组在组屏后出光效果及表面墨色一致性,容易造成显示模组批次性差异。扩散剂掺杂量与胶层厚度密切相关,过多、过少都会影响显示的亮度与人眼可视不偏色角度。黑色素掺杂量主要影响显示模组的亮度和对比度,掺杂不均会造成显示模组“花屏”。因此为实现超高清超高分辨率大尺寸LED显示器的批量化生产,还需要进一步通过优化封装工艺和光学设计,提高显示模组厚度、尺寸一致性,表面墨色一致性,扩大可视角度,提升显示效果和防护能力。

4 显示驱动控制

LED的显示驱动有无源选址驱动(Passive Matrix,PM)和有源选址驱动(Active Matrix,AM)两种实现方式。PM驱动通过行列选址,点亮交叉点的LED,在选址结束后掉电熄灭,通过逐行扫描选通和人眼视觉残留效应,实现一帧图像画面的显示和呈现。AM驱动对每个LED都具有独立的像素驱动电路,驱动电流由驱动晶体管提供,在选址信号结束后,所选像素在一帧图像时间内仍保持供电,直到进入下一帧图像显示周期(图4)。目前基于玻璃基板、薄膜晶体管[6](Thin Film Transistor,TFT)AM驱动小间距、大尺寸LED显示技术已经有显示样机,但是在像素电路、驱动器件、可批量化方案上还不够成熟,产业链配套未完善,行业内主流的驱动方式还是以PM为主[7]。

图4 (a)有源驱动LED显示阵列结构示意图; (b) 有源驱动LED显示阵列PWM控制示意图。Fig.4 (a) Structure diagram of AM-LED display array; (b) PWM control diagram of AM-LED display array.

像素间距越小,像素密度指数级增高,同等亮度下要求单点LED的亮度和驱动电流更小。为了解决PM驱动方式下PCB版上驱动芯片密集布局、布线困难,匹配驱动器件0.5 mA的恒流能力与倒装发光芯片在0.5 mA更小电流下的分选和光电特性,目前主要采用高集成度的小尺寸行列驱动集成的驱动器件,充分利用器件可布局空间,提高扫描行数,增加单点驱动电流的幅值,同时降低行与行之间的寄生电容效应,如图5所示。目前采用封装尺寸为6 mm×6 mm的高集成度驱动器件,已经实现像素间距0.47 mm的全倒装微小间距LED显示样机。

图5 (a)P0.9显示模组常规驱动器件布局;(b) P0.9显示模组行列高集成驱动器件布局。Fig.5 (a) Layout of normal drivers for P 0.9 display module; (b) Layout of high integration drivers for P 0.9 display module.

驱动器件集成列预充电、行放电及增加反向电压的功能,能够有效消除PM驱动方式下的显示串扰现象;内部集成倍频器,通过单个移位时钟能够自我倍频,实现在脉冲宽度调制(Pulse Width Modulation,PWM)控制方式下更窄的脉冲,提高整体的显示灰度等级;采用共阴极PM驱动和动态节能技术,能够有效地节省小间距显示的整机功耗[8]。

在集成封装小间距LED显示的控制方法上引入LCD领域内成熟的帧比率控制像素抖动算法(Frame Rate Control,FRC),主要利用人眼的视觉惰性,通过时间和空间混色实现目标灰阶显示,扩展显示的低灰度等级[9],解决显示数据与校正系数相乘后,低灰显示精度不足,校正后造成低灰系数花纹的一种不均匀显示的问题。

5 均一性调控和补偿

LED显示屏所用发光芯片多采用波长-亮度分档方法。每个档位内的发光芯片其波长和亮度在一定范围内,但是相同波长的管芯存在不同程度的饱和度差异,尤其是不同炉生产的不同批次晶圆,这种差异在小间距显示屏上表现尤为明显。由于超高密度COB小间距显示产品,采用的是集成封装发光芯片技术路线,发光芯片不能像单颗LED灯珠一样在编带前进行混灯。因此,为了提高产品最终的亮色度显示一致性,主要通过发光芯片分选和混编方法、显示屏采集校正技术的交叉实施,进行显示均一性调控和补偿[10]。

发光芯片的分选和混编目前在技术路线和产业链上可以分别在两个阶段实现。在发光芯片制备过程的产业链前端,主要通过晶圆厂的点测、分选设备完成。一种方法是进行色坐标分选。根据色度学理论中的麦克亚当颜色椭圆宽容量范围结合屏幕显示效果确定红、绿、蓝三基色的人眼恰可识别CIE1931色坐标范围R(δx,δy)、G(δx,δy)、B(δx,δy)并划定分选档位。测试每颗LED发光芯片的CIE1931色坐标(x,y),将属于同档位的该基色发光芯片放置在同一张蓝膜上,使显示屏上所用同色发光芯片都属于同一档位,或者在显示屏横向或纵向上,同色发光芯片的档位递增或递减,使人眼看不出单个阵列模组内同色发光芯片的颜色差异。另一种方式是在波长-亮度分选时进行混编。将产自不同的多个晶圆LED芯片按照主发光波长、亮度分档要求,按照一定的数量分配到多张蓝膜上,每张蓝膜在每个晶圆上同挡位拾取的芯片数量受限,打散同个晶圆芯片过度集中造成显示屏上色块的现象。进一步将波长-亮度分档后的蓝膜再次进行混编,对分档后的蓝膜再次按照一定顺序和数量拾取到新的蓝膜上,形成同挡位混编后的蓝膜,进一步减小了显示的差异性。或者在色坐标分选时减少分档数量,在X坐标方向扩大2~4倍或者Y坐标方向扩大2~4倍,或者X、Y坐标方向各扩大2~4倍作为标准档位,在每颗LED发光芯片根据其色坐标规划到相应的标准档位内后,对各标准档位内的LED发光芯片在蓝膜上进行混编处理。

在COB显示屏制造产业链后端,在集成封装的固晶环节也可以实现发光芯片的混编,达到一定的显示均一性补偿目的。采用多台固晶机轮换将对应的多张蓝膜上的芯片分别固定到显示模块上的一组区域,然后再以同样的方式完成其他区域的固晶,使得显示模块上的各组区域内的芯片按照预先设定的混编方式排布,多张蓝膜对应完成多块显示阵列模组,打散同一晶圆集中分选在一张蓝膜并且固晶在一块显示模组上的情况,减弱显示屏点亮后亮色度按块状分布的不均匀现象。

LED显示屏的校正技术是提高LED均匀性的重要技术之一[10-11]。由于半导体自身的离散性导致LED显示像素之间的亮色度不一致,而校正技术就是对这些不一致性进行补偿,提升显示效果。传统的校正技术只针对显示屏的亮度和色度进行校正,但随着发光芯片应用电流的减小,显示屏在低灰度条件下发光特性发生漂移,使低灰度显示均匀性明显差于高灰度显示均匀性,影响整体显示质量,针对上述问题提出了低灰度校正技术[12]。

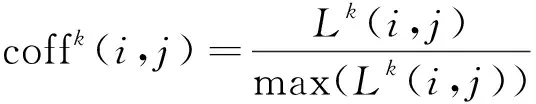

设分辨率为m×n的显示屏,在某一高灰度上进行逐点采集得到每个像素的亮度数据L(i,j)(i,j)∈(m,n),根据公式(1)得到逐点高灰度校正系数:

(1)

其中coff(i,j)为显示屏每个像素校正系数。随着灰度级的降低,发光芯片光电特性发生漂移,每个像素的校正比例发生变化,如公式(2)所示:

(2)

其中coffk(i,j)为第k级灰度条件下的校正系数,Δk(i,j)为第k级灰度条件下发光芯片的亮度偏移量。公式(2)表明高灰度逐点采集的校正系数在低灰度条件下会产生失真,使校正后像素间亮度不一致,如图6所示。

图6 (a) 校正后高灰度级显示;(b) 校正后低灰度级显示。Fig.6 (a) High gray level display after correction; (b) Low gray level display after correction.

图6(a)为灰度级为255级条件下的显示屏显示效果,图6(b)为第1级显示屏显示效果。将255的显示像素亮度值和第1级显示像素亮度值分别带入公式(3)中,求出亮度相对偏差:

(3)

其中μk(i,j)为显示像素亮度均值。如表3所示,最终求得灰度255级亮度相对偏差为0.88%,灰度1级亮度相对偏差为8.45%。

所以为了保证低灰度校正系数的准确性,低灰度条件下对显示屏每个显示像素重新进行采集校正。第k级的校正系数如公式(4)所示,将k级校正系数下载到显示屏上对低灰度显示效果进行修正:

(4)

将低灰度校正系数与高灰度校正系数在中间某一灰度级kL处进行融合,多组校正系数值存储在外部串行外设接口(SPI)存储器中,通过现场可编程门陈列(FPGA)判断数据阈值调用不同组的系数,提高每个灰度等级的显示均匀性。同时,为了提高人眼视觉感官,在校正后采用Gamma逐级亮度修正,提高灰度过渡的平滑性[13-14]。结合低灰度等级(一般10级)显示控制FRC抖动算法,消除低灰度校正系数花纹,如表3所示,1级显示亮度均匀性提高6.75%,图像实时显示的动态对比度提高3倍。如图7所示,将修正后的低灰度显示像素亮度带入公式(3)中求得亮度相对误差为1.70%。

表3 FRC抖动算法下低灰显示均匀性对比

图7 (a)高灰度采集校正后低灰度显示效果;(b)低灰度采集校正后低灰度显示效果。Fig.7 (a) Low gray level display effect after high gray level acquisition correction; (b) Low gray level display effect after low gray level acquisition correction.

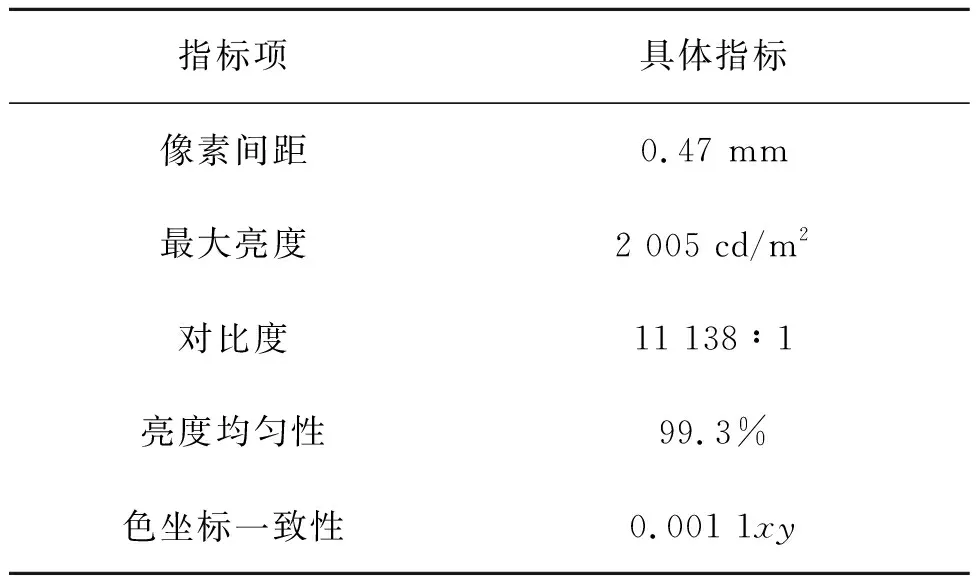

采用上述倒装LED集成封装技术路线和提升显示效果的各种方法,完成的全倒装、超高清、超高分辨率、大尺寸LED显示器获得第二十二届中国国际工业博览会大奖,显示器样机如图8所示,主要指标如表4所示。

表4 全倒装、超高清、超高分辨率、大尺寸LED显示器测试数据

图8 超高清、超高分辨率、大尺寸LED显示器样机。Fig.8 Ultra high definition ultra high resolution large size LED Display

6 结 论

新型显示与驱动器件是电子信息产业的两大基石,采用倒装LED实现的超高清、超高密度、大尺寸LED显示器具有广泛的应用场景,能够填补大尺寸显示器市场空白,同时促进了尺寸100~200 μm倒装LED芯片(Mini LED)的制备和广泛应用。微小间距、大尺寸显示器产品研制和显示效果提升过程中的集成封装、显示驱动控制、均一性调控和补偿等技术的不断探索和进展,能够为实现更小间距,采用Micro LED芯片、玻璃基板、有源驱动和巨量转移技术的Micro LED新型显示技术在未来的大尺寸应用奠定前期基础。