基于混料试验设计的气田采出水预处理药剂配比优化

白海涛,卢坤,刘昂,姚政,孙玉强

(1.西安石油大学 陕西省油气田特种增产技术重点实验室,陕西 西安 710065;2.西安石油大学 石油工程学院,陕西 西安 710065;3.长庆油田分公司 陇东天然气项目部,甘肃 庆阳 745000;4.长庆油田分公司 第二采气厂,陕西 榆林 719000)

长庆气田采出水具体“四高一低”的特征,即高含油、高含固体悬浮物、高含铁、高含醇和低pH[1-2]。为节约成本和保护环境,采出水中甲醇需经甲醇回收塔回收,重复使用。

为探讨水处理药剂配比对气田采出水预处理效果的影响和节约药剂成本,本文首先跟踪分析了陕北某天然气处理厂不同季节采出水水质,然后确定各种采出水处理药剂的加量范围,再采用极端顶点设计进行混料设计实验,考察水处理药剂配比对采出水预处理效果的影响,并优化出各种药剂的最佳配比,最后确定采出水处理药剂的最佳加量。

1 实验部分

1.1 试剂与仪器

环保型四氯化碳(CCl4),分析纯;双氧水(H2O2,质量分数为27%)、氢氧化钠(NaOH)、聚合氯化铝(PAC)、聚丙烯酰胺(PAM,相对分子量为 1 200万)均为工业品。

PB-10/C型酸度计;GH-6700型红外测油仪;TU-1900型双光束紫外可见分光光度计。

1.2 实验方法

1.2.1 水质分析 依据《SY/T 5523—2016 油田水分析方法》对气田采出水进行pH、固体悬浮物含量(SS)、含油量和铁离子含量等分析。

1.2.2 采出水预处理方法 以陕北某天然气处理厂的冬季气田采出水为研究对象,以双氧水作为氧化剂、NaOH作为pH值调节剂、PAC作为絮凝剂和PAM为助凝剂,在搅拌条件下,按照现场水处理工艺流程依次加入,静置沉降30 min,测定上清液的相关水质指标。陕北某天然气处理厂采出水预处理工艺流程见图1。

图1 陕北某天然气处理厂采出水预处理工艺流程图Fig.1 Flow chart of produced water treatment process of a natural gas pretreatment plant in northern Shaanxi

2 结果与讨论

2.1 采出水水质分析

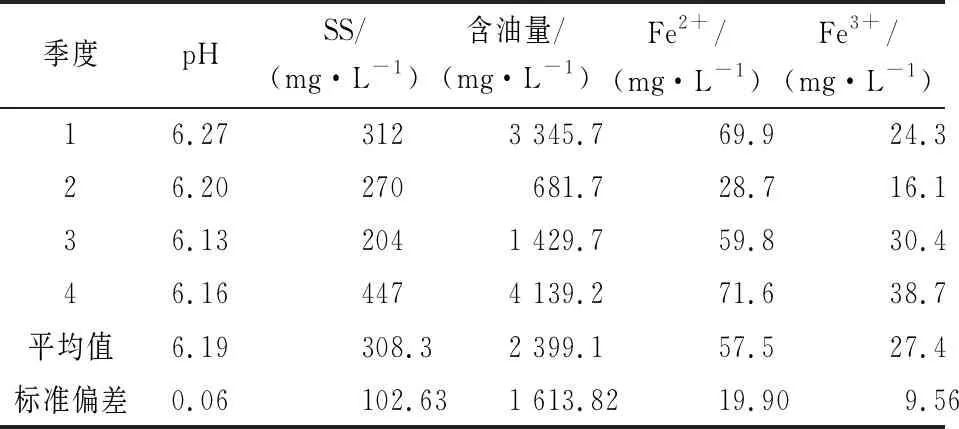

对不同季度的陕北某天然气处理厂油水分离罐均质后气田采出水水质进行分析,分析结果见表1。

表1 气田采出水组成分析Table 1 Analysis results of produced water composition in gas field

由表1可知,冬季和春季的气田采出水水质较差,整体呈弱酸性,直接进入甲醇回收塔将会对塔板和塔体造成腐蚀;固体悬浮物含量高,在204~ 447 mg/L,可能会堵塞甲醇回收塔塔板;二价铁离子含量较高,在28.7~71.6 mg/L。

2.2 水处理药剂加量范围的确定

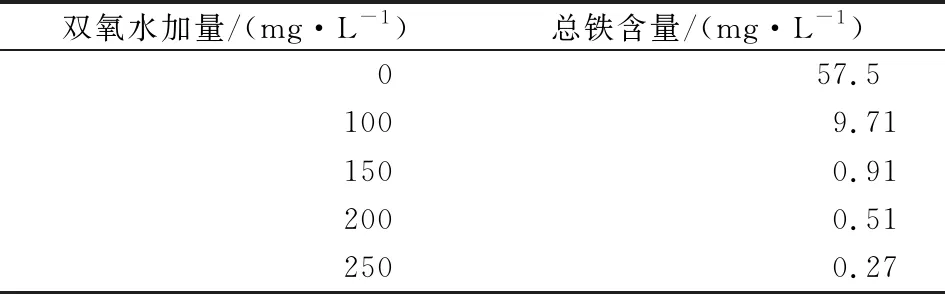

2.2.1 双氧水 气田采出水中含有大量的Fe2+,Fe2+的沉淀pH为7.8左右,Fe3+的沉淀pH仅为3.2左右,且Fe3+的压缩双电层作用还有益于采出水絮凝处理[3]。在采出水中加入不同量的双氧水后,搅拌均匀,静置30 min,通过测定总铁含量来确定双氧水的加量范围。实验结果见表2。

表2 双氧水加量范围确定Table 2 Determination of hydrogen peroxide dosage range

由表2可知,当双氧水加量为150 mg/L时,水中总铁的含量<1 mg/L。随着后续NaOH的加入,采出水中pH将呈弱碱性,也会使得部分铁离子沉淀,因此,双氧水的加量范围为100~200 mg/L。

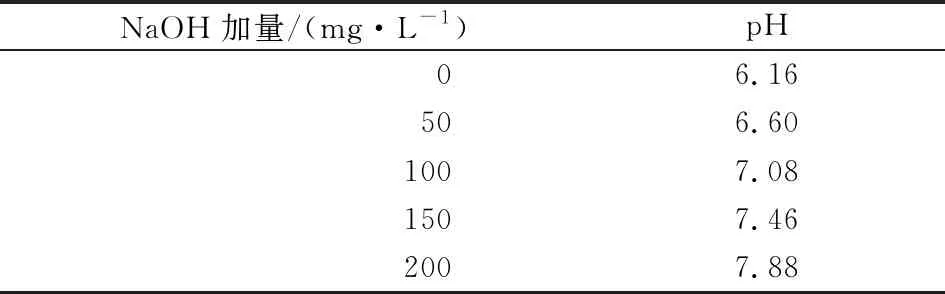

2.2.2 氢氧化钠 气田采出水呈弱酸性条件,pH既能去除采出水中溶解的腐蚀性气体,又能为絮凝处理提供合适的pH氛围。在采出水中加入不同量的NaOH,搅拌均匀,30 min后测定采出水的pH值。不同NaOH加量下对采出水pH的影响见表3。

表3 NaOH加量范围确定Table 3 Determination of NaOH dosage range

由表3可知,随NaOH加量增加,采出水pH值逐渐提高。当NaOH加量为100 mg/L左右时,可将采出水pH值提高至7.0。考虑到水的缓蚀阻垢要求和碱性条件下絮凝处理效果较好[4],pH值适宜范围宜控制在7~9。因此,NaOH加量控制在100~200 mg/L之间。

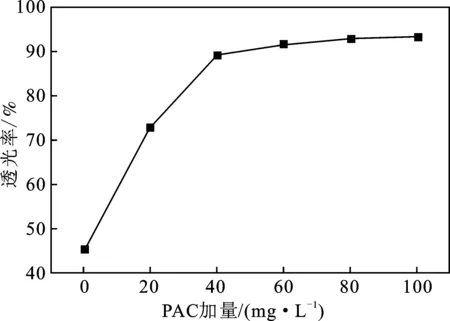

2.2.3 聚合氯化铝 PAC中四价聚合离子[Al8(OH)20]4+所带的正电荷数量较高,起到电性中和、压缩双电层的作用,使颗粒的Zeta电位下降,斥力减少,进而结合成小的絮体,且PAC对采出水有脱色的作用[5]。在采出水中加入150 mg/L的双氧水和150 mg/L的NaOH后,加入不同量PAC,再加入2 mg/L的PAM,搅拌均匀,静置30 min后,测定上清液的透光率,图2为PAC加量对采出水预处理效果的影响。

图2 PAC加量对采出水预处理效果的影响Fig.2 The influence of PAC dosage on the pretreatment effect of produced water

由图2可知,随着PAC加量的增加,透光率逐渐增大,当PAC加量为40 mg/L时,采出水透光率就接近90%,故PAC的加量范围确定为40~100 mg/L。

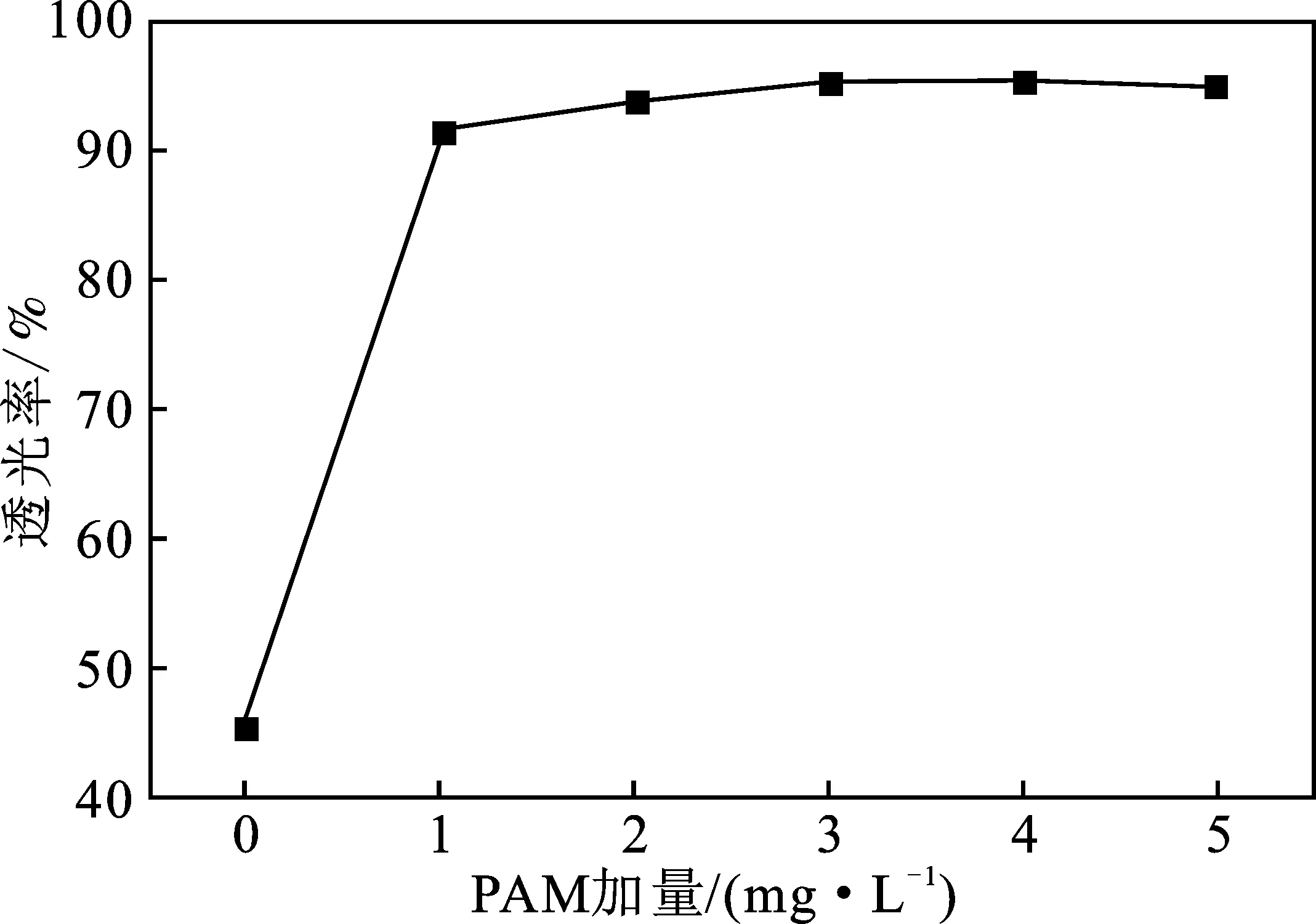

2.2.4 聚丙烯酰胺 PAM具有较高的分子量,在溶液中能适当伸展,酰胺基可与许多物质亲和、吸附形成氢键,借助氢键作用,可以在其表面吸附胶粒和细小絮体等物质,发挥吸附架桥的絮凝作用。在采出水中加入150 mg/L的双氧水,120 mg/L的NaOH和60 mg/L的PAC后,再加入不同量的PAM,图3为PAM加量对采出水预处理效果的影响。

图3 PAM加量对采出水预处理效果的影响Fig.3 The influence of PAM dosage on the pretreatment effect of produced water

由图3可知,加入PAM后,采出水的透光率迅速上升,但PAM加量在2~5 mg/L时,采出水的透光率差别不大,都在94%~95.5%之间。其原因为PAM浓度较大时,微粒表面已完全被所吸附的高分子物质所覆盖,微粒不再因架桥而絮凝[6]。因此,PAM加量控制在5 mg/L以下。

2.3 水处理药剂配方的确定

2.3.1 混料设计实验 气田采出水预处理过程中氧化剂、pH调节剂、絮凝剂和助凝剂之间的配比对絮凝沉降处理效果的影响机理较为复杂,涉及到二价铁的氧化、三价铁离子的沉淀、三价铁离子和絮凝剂的压缩双电层和吸附中和絮凝机理、助凝剂的架桥网捕等[7-8]。任何一种药剂加量的变化都会影响到采出水预处理的效果,而目前常用确定药剂加量的正交设计实验或者单因素实验对各种药剂之间的配比问题考虑较少,会造成处理后水质差或药剂浪费。混料设计又称为配方设计,通过实验考察产品性能与产品中各混料组分之间的关系,优化产品性能,得到最佳配方组合,在工业中有广泛的应用[9-11]。

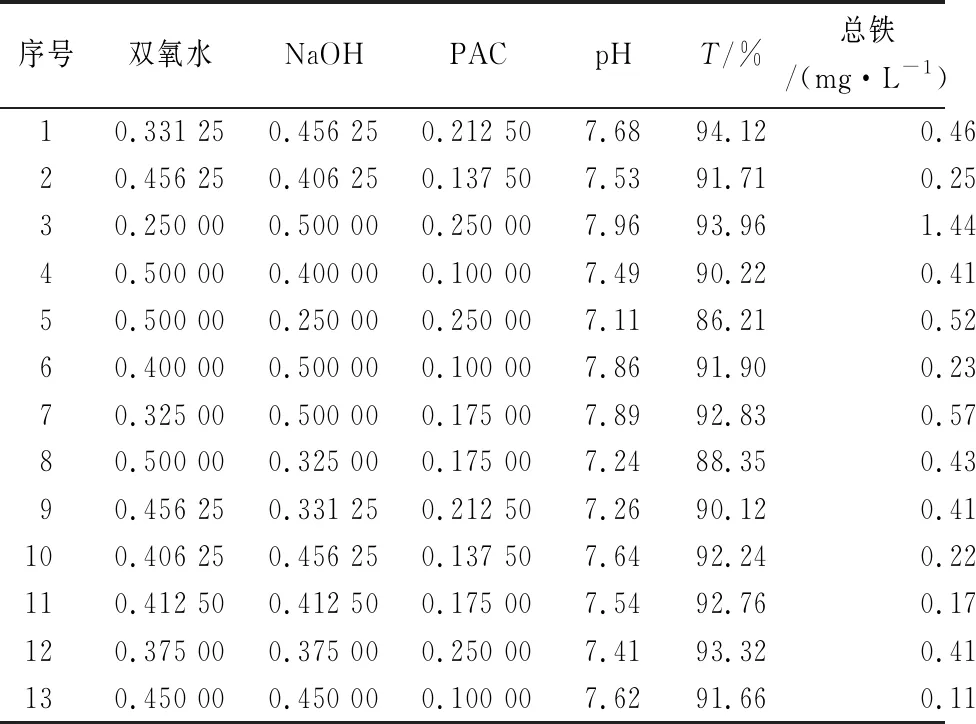

以混料设计来确定各处理药剂的最佳配比,根据上述实验初步确定的采出水预处理药剂加量范围:双氧水为100~200 mg/L、NaOH为100~200 mg/L、PAC为40~100 mg/L,PAM在加量很少的条件下就能达到很好的处理效果,本研究中将PAM加量确定为2 mg/L。控制药剂总加量为 400 mg/L,则双氧水配比范围为0.25~0.50、NaOH为0.25~0.50、PAC为0.10~0.25。使用Minitab 17软件,采用DOE(实验设计)中混料设计的极端顶点设计,对药剂配比实验方案进行设计,设计方案见图4。测定絮凝、静置沉降30 min后上清液的pH、透光率(T)和总铁含量,实验设计表和实验结果见表4。

图4 混料设计单纯形设计图Fig.4 Simplex design drawing for mixture design

表4 混料设计表及水质测试结果Table 4 Mixture design table and water quality test results

2.3.1.1 模型拟合 通过Minitab 17软件的“分析混料设计”工具对实验数据进行统计分析,并选择“混料回归”模型建立“二次”模型。对每个一次项和交互项进行显著性检验后剔除不显著项(P>0.05),分别得到pH、透光率和总铁含量的回归模型:

pH=7.912A+11.748B+8.076C-7.821AB

T(%)=30.590A+38.761B+111.864C+

224.303AB+89.861BC

总铁含量(mg/L)=12.82A+6.96B+11.13C-

37.87AB-42.44AC

其中,A为双氧水比率;B为NaOH比率;C为PAC比率。

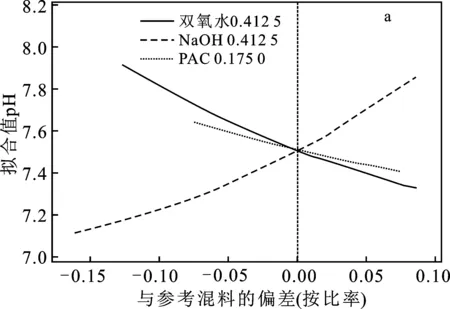

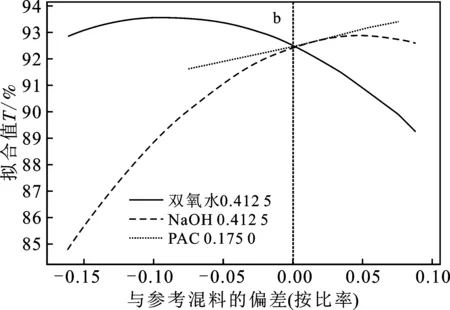

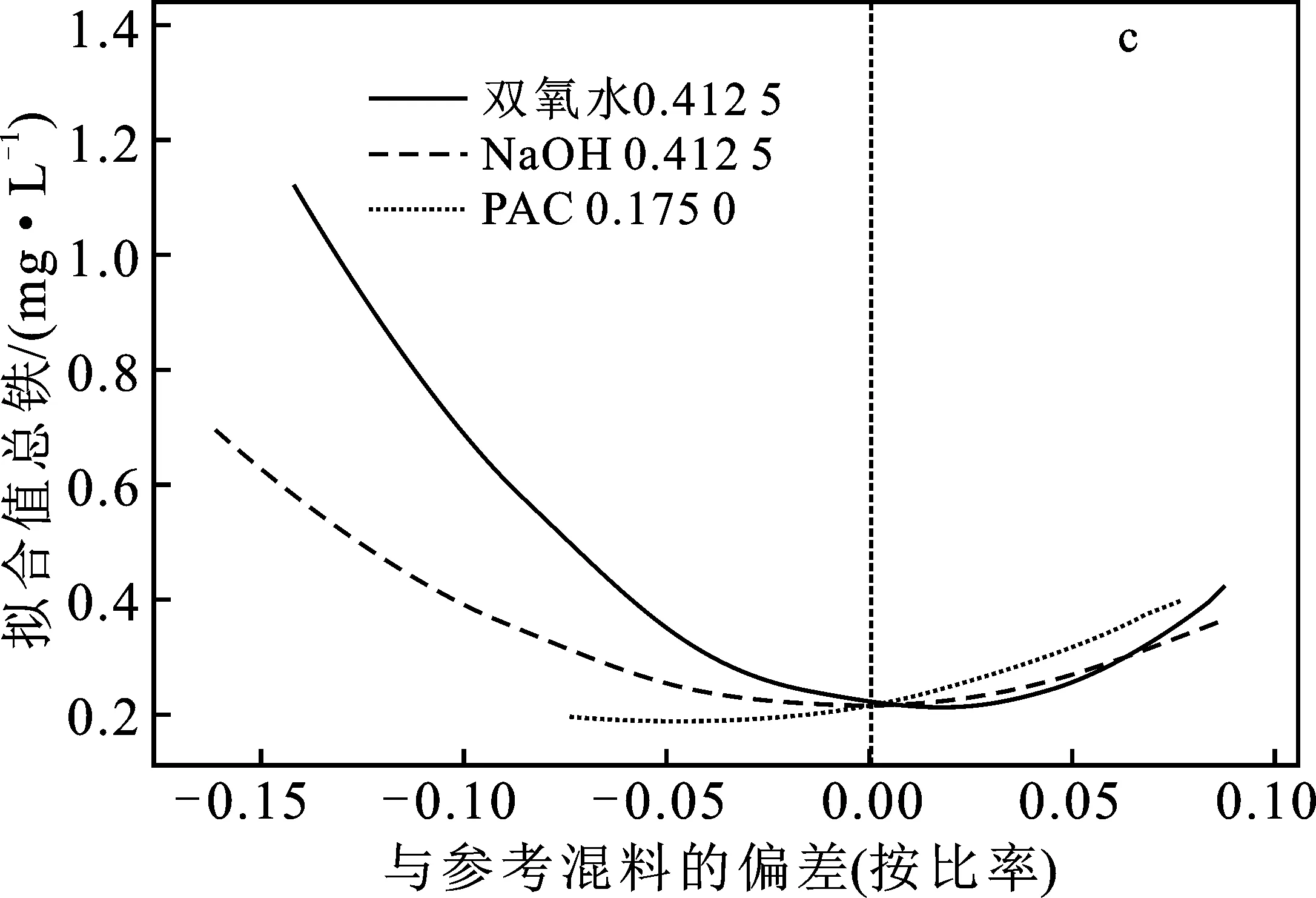

2.3.1.2 响应跟踪图分析 为分析水处理药剂中各组分比例与水质指标的关系,采用Cox响应跟踪曲线反映各因素对水质指标的影响,结果见图5。

图5 水质指标响应跟踪图Fig.5 Response tracking chart of water quality indicatorsa.pH;b.透光率;c.总铁含量

以双氧水、NaOH和PAC配比为 0.412 5∶0.412 5∶0.175 0时为参考混料基准。由图5可知,pH与NaOH正相关,与双氧水和PAC负相关。主要原因为NaOH为碱性溶液,PAC和双氧水均为酸性溶液。同时,双氧水将Fe2+氧化成Fe3+,Fe3+和OH-结合生成Fe(OH)3沉淀,消耗OH-,造成pH下降。透光率与双氧水负相关,与NaOH和PAC正相关。主要原因是双氧水加量过高时,产生的气泡形成扰动,影响沉降效果。高pH和高PAC配比意味着双氧水配比降低,故增加双氧水配比不利于提高透光率。总铁含量随着双氧水和NaOH配比增加先降低后升高,与PAC配比正相关。采出水中总铁含量与Fe2+的氧化程度和体系pH有关,PAC与Fe3+有协同絮凝作用[12-13]。

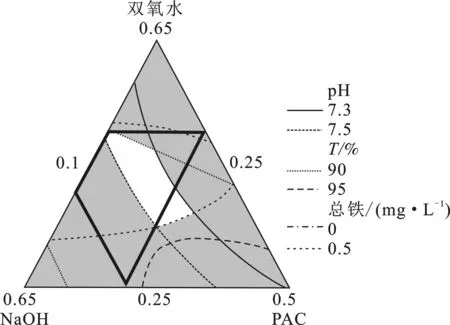

2.3.1.3 重叠分析 每一个水质指标都有相对应的配方范围,只有找到pH、透光率和总铁含量公共的配方范围,才能满足水质的所有性能要求。采用Minitab 17软件绘制重叠等值线图,见图6。图中白色区域即为三个水质指标的重叠范围,其取值同时可满足三个水质指标的要求。

图6 水质重叠等值线图Fig.6 Overlapping contour map of water quality

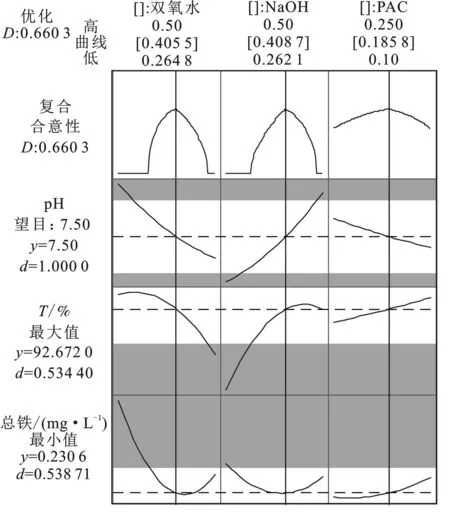

2.3.2 配方的优化与验证 利用Minitab 17软件中混料设计的响应优化器对配方进行优化,综合考虑采出水预处理后的pH、透光率和总铁含量等指标,得出药剂最佳配比,优化结果见图7。

图7 混料设计的响应变量优化图Fig.7 Response variable optimization diagram for mixing design

由图7可知,当各药剂的分量分别为双氧水=0.405 5,NaOH=0.408 7,PAC=0.185 8 时,采出水预处理能达到最优效果。为验证预测的准确性,以优化的配比取值,按照上述同样条件下进行5次实验,实验结果见表5。

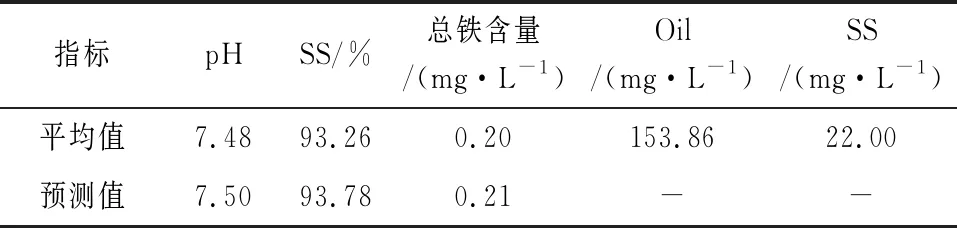

表5 最佳配比验证实验Table 5 Verification test of optimum mix ratio

由表5可知,处理后采出水的各项指标与预测值十分接近,体现了混料设计对本研究的良好预测性以及实用性和可靠性。同时,采出水中含油量和固体悬浮物含量均能满足进塔水质要求。

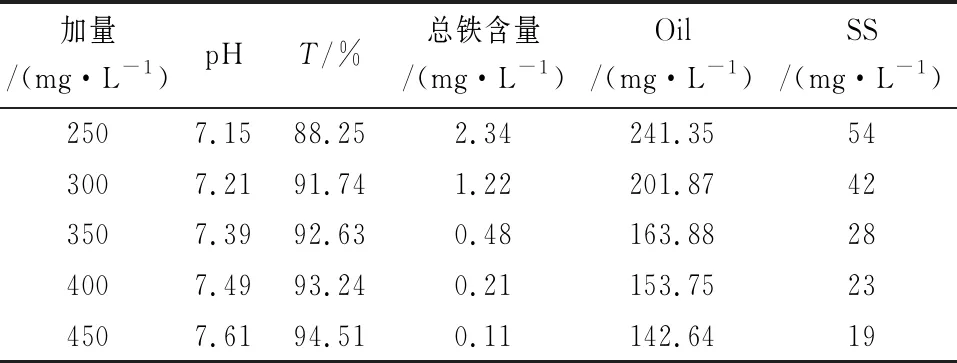

2.3.3 最佳加量的确定 采出水药剂按照双氧水=0.405 5,NaOH=0.408 7,PAC=0.185 8 配比,改变药剂总投加量,对比不同药剂加量下的采出水预处理效果,确定最佳药剂加量,实验结果见表6。

表6 不同药剂加量下采出水的预处理效果Table 6 Pretreatment effect of produced water withdifferent dosage of chemicals

由表6可知,当双氧水、NaOH和PAC总加量 ≥350 mg/L 时,各种药剂达到较好的协同作用,预处理后采出水水质能够达到进塔要求。故采出水预处理药剂加量分别为:双氧水142 mg/L、NaOH 143 mg/L、PAC 65 mg/L、PAM 2.0 mg/L。

2.4 处理效果对比

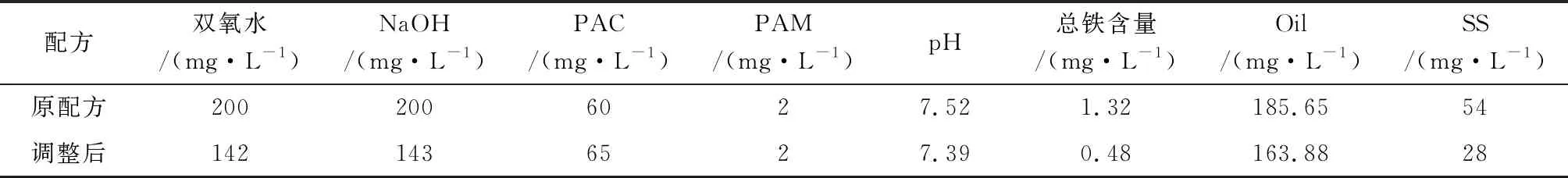

药剂调整前后采出水处理效果对比结果见表7。

由表7可知,药剂配比调整后采出水处理效果得到改善,并且降低了双氧水和NaOH加量,PAC加量略有提高,总体降低了采出水预测处理药剂加量和运行成本。

表7 药剂配比调整前后采出水处理效果对比Table 7 Comparison of treatment effect of produced water before and after adjustment of chemical composition

3 结论

(1)陕北某气田采出水具有高含油、高含固体悬浮物、高含铁、高含醇和低pH,需进行预处理后才能进入甲醇回收塔。

(2)通过混料实验,得出预处理后采出水水质与药剂配比之间的关系,并确定了双氧水、NaOH和PAC的最佳配比为0.405 5∶0.408 7∶0.185 8。说明了混料设计对本研究具有良好预测性以及实用性。

(3)在双氧水、NaOH、PAC和PAM的加量分别为142,143,65,2.0 mg/L时,药剂之间协同效果好,预处理后采出水水质能够达到进塔要求。

(4)处理后采出水中悬浮物含量和总铁含量分别由原来的54 mg/L和1.32 mg/L降低到28 mg/L和0.48 mg/L,并且降低了采出水预测处理药剂加量和运行成本。