无机复配防霉剂对木竹材性能的影响*

韩一琳 云 虹 孙学川 胡 弦

(华南农业大学材料与能源学院,生物基材料与能源教育部重点实验室,广东 广州 510642)

木竹材是一类天然环保、高利用价值的材料[1],但极易被微生物及虫类侵袭而发生腐朽和霉变。为有效保留木竹材自身物理力学性能,延长使用寿命,提高利用率,对进行保护与改性处理[3]非常重要。

开发综合性能优良、环保无毒的木竹材防霉剂一直是研究热点。水载型防腐剂[4]因成本低、使用便捷、不掩盖木材纹理、木材处理后表面干净且不影响后续加工等优点被广泛使用,常用的有铬砷酸铜(CCA)、季铵铜(ACQ)[5]、铜唑(CA)[6]和二甲基二硫代氨基甲酸铜(CDDC)[7]等。此类防腐防霉剂多为有机、无机和有机复合型防腐剂,工艺复杂且药剂的流失性大[8],一般需用专门的高压浸渍设备进行处理。其中CCA由于含铬和砷等成分在使用过程中易导致重金属流失而造成环境污染,在国际范围内被限制或禁止使用;ACQ和CA不含铬和砷,是一种环保、高效防腐剂,近年来被广泛应用于防腐处理。

与有机溶剂型防腐剂相比,无机物如硼类化合物、硅酸盐等具有不燃烧、反应快、副反应少等优点,可应用于木竹材防腐工业[9]。硼具有独特的缺电子性特征,在杀菌方面具有优异性能[10]。含硼[11]化学品被广泛应用于农业、化工等领域,用硼酸盐[12]处理的防腐木材表面干净、不变色、不影响后续处理,便于后期着色或胶合。

此外,纳米二氧化钛[13-14]、纳米氧化锌[15]、纳米水凝胶、纳米氧化铜[16-17]等材料,以低毒、高效、快速、杀菌力强[18]等特性,在木竹材防霉防腐领域得到一定应用。如王佳贺[19]等研究发现,经纳米氧化铜防腐剂处理过的杨木,耐腐等级可达到强耐腐等级。然而,纳米材料成本高、价格昂贵,缺少对生物安全性[20]方面的保障。因此开发高效低毒、无污染、低成本、操作简单的无机环保型防腐剂[21-22]仍是重要的研究方向。

本文旨在探究一种经济、低毒、操作方便、处理工艺简单的木竹材防霉剂,拟采用硫酸铜、硼酸及双氧水复配无机试剂,筛选出最佳试剂浓度,并考察试剂对木竹材物理力学性能的影响,以期为开发高效环保的新型木竹材防霉剂提供理论依据。

1 材料与方法

1.1 材料

毛白杨(Populus tomentosa),10 年生,浙江世友木业提供,规格为300 mm(L)×20 mm(W)×20 mm(T)、50 mm(L)×50 mm(W)×20 mm(T);毛竹(Phyllostachys),5 年生,广州萌立尔家居有限公司提供,规格50 mm(L)× 20 mm(W)×6 mm(T)。

黑曲霉(Aspergillus niger),根霉(Rhizopus),无菌水,熔化状态的PDA培养基,广州市齐云生物技术有限公司;硫酸铜,上海阿拉丁生化科技股份有限公司;硼酸,上海阿拉丁生化科技股份有限公司;双氧水,上海阿拉丁生化科技股份有限公司。

1.2 设备

无菌吸管,培养皿,涡旋振荡器,电子分析天平,接种环,玻璃器皿,广州成硕化玻经营部;恒温恒湿箱,广州市春燕生物科技有限公司;电热恒温鼓风干燥箱,上海圣欣科学仪器有限公司;高低温交变湿热箱,东莞市柳沁仪器检测有限公司;万能力学试验机,岛津制作所;电触型硬度试验设备,上海京阁仪器设备有限公司;SC-80C型色差计,北京宏昌信科技有限公司。

1.3 试验方法

1.3.1 复配防霉剂制备

采用硼酸、硫酸铜、过氧化氢复配防霉剂,具体复配浓度如表1 所示。

表1 无机复配防霉剂浓度梯度Tab.1 Concentration gradient of inorganic compound

对配制好的防霉剂进行抑菌性测试。抑菌过程采用菌落面积法[23],向无菌管内注入10 mL PDA培养基(约45 ℃)和一定浓度的复配试剂约60 μL,将二者混合均匀注入培养皿内并冷却。在无菌环境下将培养好的菌种沿边缘轻轻刮下菌丝,加入5 mL无菌水,并进行充分的物理振荡,然后用脱脂棉将固体培养基等杂质过滤去除,用无菌水冲洗滤渣后制得孢子悬浮液。然后用无菌吸管向各培养皿中注入上述孢子悬浮剂100 μL,并用灭菌后的玻璃棒快速涂布,使菌液均匀涂覆在PDA培养基上,盖上盖子并密封,置于30 ℃、相对湿度85%的恒温恒湿箱中培养2~4 d,观察培养皿中菌落变化。根据菌落变化程度筛选出最佳浓度配比,再进行木竹材防霉试验。

1.3.2 木竹材防霉试验方法

用接种环挑取各试管斜面的菌种于带玻璃珠的无菌水中,在振荡机中振荡5 min使孢子充分分散,过滤后制成混合孢子悬液。根据预试验结果,将黑曲霉孢子原液及根霉孢子原液各50 mL混合制得混合菌液。根据防霉剂复配试验结果,选取最佳的防霉剂复配浓度,将试件在常温常压下完全浸于防霉剂中,浸渍时间为48 h。采用划线接种法对处理后的试件进行接种,并分别置于自然条件下和培养箱条件下进行观察。其中,自然环境条件为户外,温度约25 ℃,避免阳光直射;培养箱条件为28 ℃,相对湿度95%,处理时间为17 d。

1.3.3 物理力学性能测试

分别参照GB/T 1936.1—2009《木材抗弯强度试验方法》和GB/T1941—2009《木材硬度试验方法》对防霉处理后的试件进行抗弯强度[24]和硬度测试。

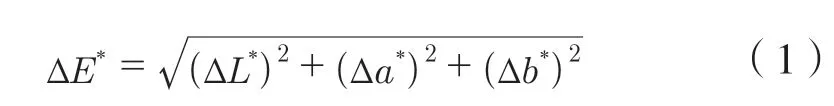

利用SC-80C型色差计随机检测试件3 处的CIE(1976)表色系的L*、a*、b*值,并记录每组试验3 个试件的L*、a*、b*平均值,按公式进行色差计算:

式中:ΔE*为试件色差,NBS;ΔL*为试件明度;Δa*为试件的红绿轴色品指数(米制红绿彩轴色品指数);Δb*为试件的黄蓝轴色品指数(米制黄蓝彩轴色品指数)。

2 结果与分析

2.1 复配防霉剂浓度

不同复配浓度防霉剂的防霉效果如表2 所示。

由表2 可知,随着试剂浓度的增加,抑菌效果越来越显著,复配浓度为1%硫酸铜+1.5%硼酸+6%双氧水时,对两种霉菌的抑制效果最佳。但同时,随着硫酸铜浓度的增加,蓝色溶液的颜色越来越深。此外,由于硼酸的溶解度随温度变化较大,在室温或低温下溶液随着浓度的增加易发生析出现象,因此,结合以上实验结果,选择复配防腐剂浓度为1%硫酸铜+1.5%硼酸+6%双氧水。

2.2 木竹材防霉效果

对比试验结果如图1 所示,复配防霉剂处理后的木、竹材经过17 d培养,其防霉效果均较未处理材有明显的改善,但同时木、竹材表面略显蓝色,这是由防腐剂中铜离子所致。为此,对处理材的色差进行相应检测。

根据木竹材表面霉变程度,并参照表3的试件被害值分级标准,对药剂的防霉效力进行计算。

药剂对霉菌的防治效力公式为:

式中:E为防治效力,%;D1为药剂处理试样的平均被害值;D2为未处理对照试样的平均被害值。

根据上式计算得出无机复配防霉剂对杨木和竹材17 d的防治效力均达到100%。

2.3 物理力学性能

2.3.1 抗弯强度

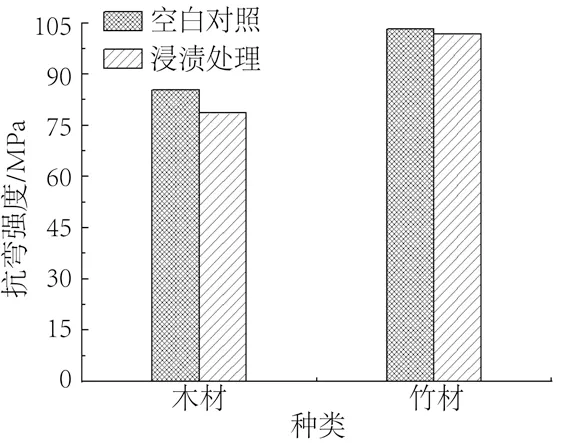

图2 各组条件下测试的木竹材顺纹抗弯强度Fig.2 Results of wood flexural strength along grain tested in each group

由图2 可知,经防霉剂处理后的木竹材抗弯强度均略有下降,但幅度较小。其中木材的抗弯强度由未处理材的85.38 MPa下降到78.62 MPa,下降幅度为7.92%;而处理后的竹材下降幅度仅为1.61%,与未处理材相比无太大差异。这是因为在木材的纤维素分子中含有缩醛键,对酸较敏感,在一定的酸性条件下,糖苷键断裂,聚合度下降,发生酸水解,因此杨木和毛竹经硼酸处理后,抗弯强度均有不同程度的下降。同时,由于杨木的纤维素含量小于毛竹,且杨木材质松软多孔隙,渗透性较竹材更好,因此其纤维素的酸解程度大于竹材,抗弯强度损失率大。

2.3.2 硬度

图3 各组处理材的表面硬度Fig.3 Surface hardness results of treated materials in each group

试件的弦向硬度检测结果如图3 所示,经防霉剂处理后的木材平均硬度为22.9 MPa,较对照组无明显差异;处理后的竹材平均硬度由43.94 MPa下降至30.00 MPa,下降幅度为31.73%。可能因为试件在户外进行17 d的自然陈放,竹材半纤维素含量高,更易在陈放过程中吸湿,导致竹材塑性增加,弦向硬度降低,但纤维形态没有发生太大变化,抗弯强度变化不大,后期可以考虑采用纳米金属处理等化学方法增强竹材细胞壁的强度和硬度[25-26]。

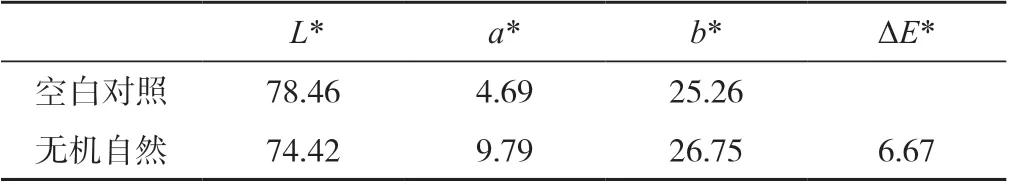

2.3.3 木材表面色差

对处理木材表面进行L*、a*、b*值测试,结果如表4 所示。木材明度L*值稍有降低,可能因为经过复配防霉剂浸渍,木材在干燥使用过程中有部分硼酸在表面析出结晶,形成一层薄膜,使得木材表面光反射发生变化致使明度降低;红绿轴色品指数a*上升,向偏红方向移动;黄蓝轴色品指数b*稍有升高,略微向黄色方向发展;根据色差公式,计算出总体色差ΔE*为6.67,属于颜色变化明显的范畴,主要因为溶液中含有较大浓度的铜离子,但如图2 及图3 所示,对实际使用效果影响不大,仅需在对材料表面色差要求较高时慎重选择使用即可。

表4 各组处理材表面色差测试数据Tab. 4 Test data of surface color difference of treated materials in each group

3 结论

采用硫酸铜、硼酸与双氧水复配无机试剂,通过抑菌效果对比,筛选出无机复配防霉剂的较佳浓度,并对经过防霉剂处理后的木竹材物理力学性能进行测试分析,主要得出如下结论:

1)浓度为1%硫酸铜、1.5%硼酸与6%双氧水复配的无机试剂抑菌效果较好。

2)无机复配防霉剂对杨木和毛竹均有明显的抑菌效果,对杨木和毛竹17 d时防治效力达到100%。

3)复配防霉剂对木竹材抗弯强度影响不显著,经防霉剂处理后毛竹硬度下降约31.73%;试材色差较为明显。

无机复配防霉剂成本较低,防腐工艺要求简单,短期效果好,且对处理材的物理力学性能影响较小,易于在工业中大规模使用。