复合地板无醛饰面材料加工工艺研究*

黄润州 陆 斌 王凯文 贾 翀

(1.南京林业大学材料科学与工程学院,江苏 南京 210037; 2.江苏省洛基木业有限公司,江苏 常州 213103)

饰面工艺目前被广泛应用于木质包装材料的二次加工,常见的饰面类型有浸渍纸饰面、人造薄木饰面以及薄木饰面等。在复合地板领域,浸渍纸由于具有工艺相对简单、可封闭基材过多的游离甲醛、耐水和耐磨性好等特点,而成为当前主流的复合地板饰面材料[1-4]。然而,普通浸渍纸通常采用三聚氰胺甲醛树脂进行浸渍[5-8],自身带有一定的游离甲醛[9-12]。随着人们生活水平的提高,消费者更愿意追求无醛或超低甲醛的产品,因此无醛饰面产品成为科研单位的研究热点和企业追求的目标[13-15]。

在前期无醛浸渍纸的研究过程中发现,利用水性丙烯酸树脂制备浸渍纸可以有效实现无醛装饰的效果,同时发现相比三聚氰胺甲醛树脂,丙烯酸树脂具有更好的柔性[16-20]。为满足用户对地板浸渍产品的多元化需求,使产品获得更好的木材质感和触感,采用薄木对地板基材进行饰面。然而在实际生产过程中,薄木的脆性会影响产品的二次加工。本研究利用丙烯酸柔性特点,结合产品无醛化要求,对丙烯酸浸渍薄木工艺进行尝试,为无醛饰面材料的产业化奠定理论基础。

1 材料与方法

1.1 材料

装饰纸原纸,定量80 g/m2,由江苏洛基木业有限公司提供;樟子松(Pinus sylvestris var. mongolica Litv.)薄木,厚度0.2 mm,购于朗盛装饰材料有限公司;花梨木(Aniba rosaeodora)薄木,厚度0.2 mm,购于朗盛装饰材料有限公司;水性丙烯酸树脂,外观为乳白色泛蓝液体,黏度为2 300 mPa·s,固体含量48%,南京隽新新材料有限公司提供。

1.2 设备

旋转粘度计,型号NDJ-5S,邦西仪器科技(上海)公司;鼓风干燥箱,型号PGX,上海福马实验设备有限公司;电子天平,型号BL3100,北京赛多利仪器系统有限公司。

1.3 试验方法

1)树脂浸渍工艺流程:参照图1 所示的工艺流程进行试验。

2)配胶与调胶

由于所购水性丙烯酸树脂黏度较大,浓度较高,不利于浸渍处理,因此首先对丙烯酸树脂加水作调胶处理。试验采用单因素分析法,分别调制丙烯酸树脂浓度为92%、88%、84%、80%、76%、72%和68%。经充分搅拌后测定其黏度,为使所购丙烯酸树脂更好地适应现有的浸渍生产线和生产工艺,本文参照江苏省某木业公司生产线进行树脂黏度的测试。黏度测试采用传统的涂-4杯法。然后根据浸渍原纸和薄木的浸胶量优化丙烯酸树脂在实际生产中的浓度范围。在确定基本浓度的前提下,进一步优化浸渍时间,并检测优化后的浸渍纸和浸渍薄木的挥发物含量。

3)主要操作方法

浸胶前先将浸渍原纸和薄木裁成100 mm×100 mm 。根据LY/T 1143—2006《饰面用浸渍胶膜纸》中对饰面人造板的要求,控制浸胶量在60%~120%。将3 个原纸(或薄木)试件放入控温在(160℃±2)℃的鼓风干燥箱内干燥(10±0.5)min,取出后放入干燥器中冷却至室温,逐个称量,精确至1 mg。取3 个试件算术平均值为原纸(或薄木)绝干质量。使浸渍纸和薄木完全浸没在不同浓度的胶液中,当浸胶时间达到预设值,立即拿出,待其不再滴胶时置于烘箱160 ℃干燥10 min,称其质量后通过公式计算浸胶量和挥发物含量。

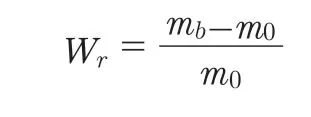

4)浸胶量计算

式中: Wr为浸渍纸(或薄木)的浸胶量,%; mb为浸渍纸(或薄木)干燥后质量,g;m0为原纸(或薄木)绝干质量,g。

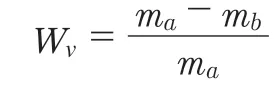

5)挥发物的计算

式中: Wv为浸渍纸(或薄木)的浸胶量,%; ma为浸渍纸(或薄木)干燥后质量,g;mb为原纸(或薄木)绝干质量,g。

2 结果与分析

2.1 丙烯酸树脂浓度对黏度的影响

图2 丙烯酸树脂胶液浓度对黏度的影响Fig.2 Effect of dilute concentration of waterborne acrylic resin on viscosity

由图2 可见,丙烯酸通过稀释可以有效降低其黏度,尤其稀释至84%时,其黏度从39.52 s降低至 19.72 s;而将丙烯酸树脂浓度从84%稀释至68%时,其黏度从19.72 s仅降至13.56 s,呈缓慢下降趋势。由于水性丙烯酸树脂主要由甲基丙烯酸、丙烯酸丁酯、丙烯酸羟丙酯以及引发剂、溶剂和中和剂组成[21],其水溶性受亲水性基团 —COOH、—OH、—CONH2、—SO3H等影响较大,成熟的水溶性丙烯酸树脂通常具有极强的水溶性,因此水分的加入可以直接稀释丙烯酸树脂,从而降低丙烯酸树脂的固体含量。在浓度从84%降低至68%时,结合水溶性丙烯酸树脂自身的固体含量48%,其稀释后的固体含量大约为40%~32%,该试验结果与已有研究结果基本一致[22]。

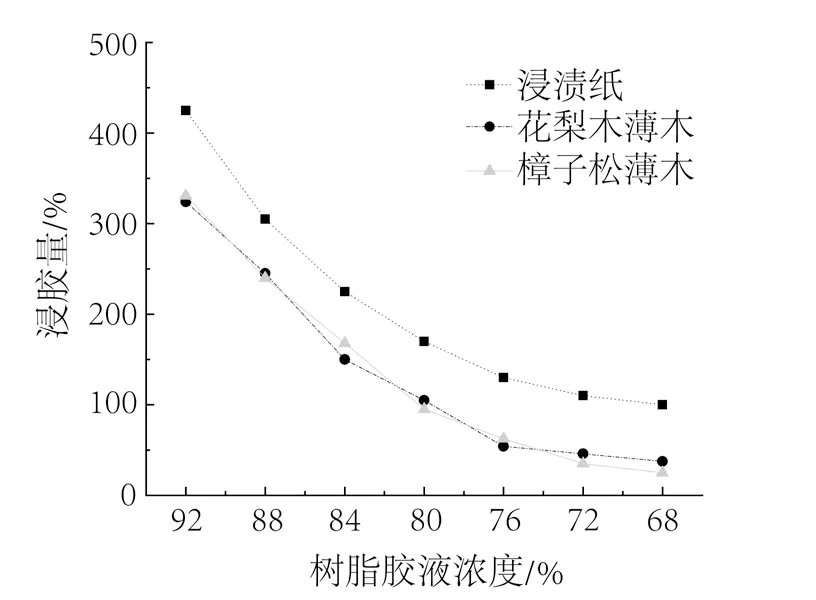

2.2 丙烯酸树脂浓度对浸胶量的影响

图3 反映了在浸渍时间为5 min的条件下,丙烯酸树脂浓度对原纸和薄木浸胶量的影响。从图中可以看出,随着树脂浓度的减小,其浸渍纸和浸渍薄木的浸胶量均减小,说明无论是原纸还是薄木对于不同浓度的丙烯酸均有一定的容纳能力。经高浓度水性丙烯酸树脂浸渍的原纸或薄木,在干燥过程中的挥发物相对较少,而留在其表层与内部的有效成分就相对较多,因此表现为浸胶量随着树脂浓度的降低而降低的趋势。从本次试验看,当树脂浓度从92%降低至68%时,浸渍纸的浸胶量从425%降至100%,而浸渍花梨木薄木的浸胶量从324%降至37.5%,浸渍樟子松薄木浸胶量则从331%降低至25%。

对比浸渍纸和浸渍薄木发现,在浸渍时间相同、采用同型号丙烯酸树脂条件下,浸渍纸的浸胶量要高于薄木,而薄木之间的浸胶量则十分接近,说明浸渍纸相比于薄木更容易吸收水性丙烯酸,而薄木由于受自身结构的限制,其吸收液体的通道相对较少,浸胶量较低。根据企业提供的浸渍纸的浸胶量数据,试验以浸胶量为100%作为选择依据进行水性丙烯酸树脂浓度的优选,结果如表1 所示。浸渍纸优选树脂浓度为68%,花梨木薄木和樟子松薄木优选树脂浓度为80%。同时经挥发物测量,水性丙烯酸树脂浸渍纸的挥发物含量为4.5%~5%,花梨木和樟子松浸渍薄木挥发物含量为5%~7%,均符合林业标准LY/T 1143—2006 《饰面浸渍胶膜纸》对表层胶膜纸挥发物含量4.5%~9%的要求[13]。

图3 丙烯酸树脂胶液浓度对浸胶量的影响Fig.3 The influence of acrylic resin concentration on the amount of impregnation

表1 优选水性丙烯酸树脂浓度Tab.1 Optimum concentration of waterborne acrylic resin

2.3 浸渍时间对丙烯酸树脂浸胶量的影响

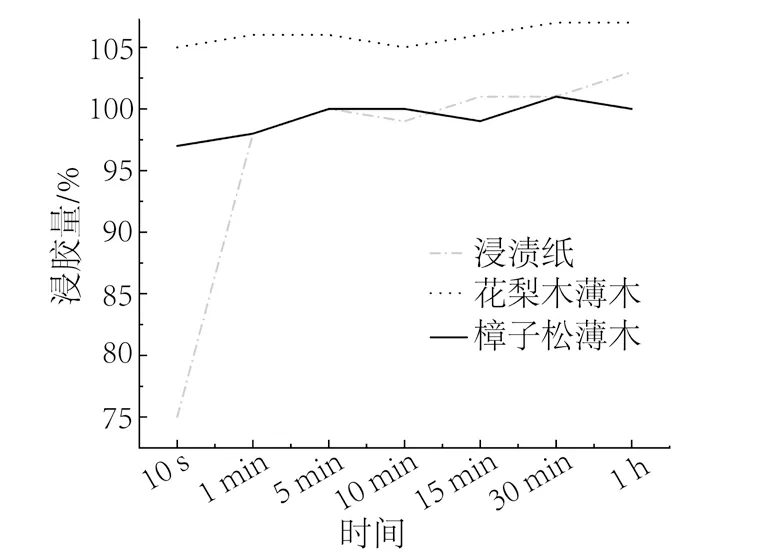

为了进一步给工业化生产提供参考数据,对水性丙烯酸树脂浸渍时间进行优化研究,结果如图4 所示。从图可见,花梨木和樟子松薄木在浸胶10 s时,浸胶量已趋于稳定,分别达到了105%和97%;而浸渍纸则在1 min时基本趋于稳定,浸胶量达98%,说明水性丙烯酸在浸渍薄木和浸渍纸时,对于薄木的渗透速率更快,更容易达到饱和点,且浸胶量均可达到100%左右。其原因主要是薄木厚度较小,仅为0.2 mm,同时薄木自身细胞结构中含有腔体如管孔等结构,在其制作过程中容易被破坏,因此更容易被浸渍树脂渗透[14-15]。浸渍纸是木材纤维重组的产物,具有均一性,因而具有更为稳定的渗透性能。由于浸渍薄木达到浸渍饱和量的时间远远低于浸渍纸,因此企业可以根据实际生产工艺对浸渍时间进行调整,本试验原纸和薄木的浸渍时间均优选为1 min。

图4 浸渍时间对丙烯酸树脂浸胶量的影响Fig.4 The influence of impregnation time on the impregnation amount of acrylic resin

3 结论

1) 随着水性丙烯酸浓度的降低,其树脂黏度也随之降低,当丙烯酸浓度降至84%,其树脂黏度呈现明显下降的趋势,随后趋于相对稳定;

2) 通过浸胶量和挥发物含量的测试,优选浸渍纸的树脂浓度为68%,浸渍花梨木薄木和樟子松薄木的树脂浓度为80%;

3) 对浸渍时间和水性丙烯酸浸胶量的研究表明,浸渍薄木大约在浸渍后10 s趋于稳定,而浸渍纸大约为1 min,可以满足实际生产的工艺需求,而实验室薄木和原纸的浸渍时间均优选为1 min。