高铁1 000 t/40 m梁昆仑号架桥机(运架一体机)总体方案研究

万 鹏 谌启发 梁志新 王治斌

(中铁第五勘察设计院集团有限公司 北京 102600)

1 引言

截止到2020年,我国高速铁路已经达到3.9万km,西部山区和东部沿海地区的高速铁路建设逐年增多,这些地区高速铁路跨越河流、沟谷的高墩桥梁以及软基沉陷地区的深基础桥梁,下部结构造价在桥梁建设费用中的比重较大,若能够实现跨度40 m预应力混凝土简支梁的规模化应用,将在一定条件下可提高桥梁的经济性,该方案的实现将为我国大跨度简支梁架设提供有力的技术支持[1-3]。同时40 m梁在与更高速度列车的动力响应匹配上也具有优势[4]。千吨级40 m运架一体机(昆仑号架桥机)就是为了实现运架1 000 t/40 m梁研发的,要满足在2 000 m小曲线、30‰大坡道架梁,特别是要顺利通过250 km/h和350 km/h隧道,并要在隧道口、甚至隧道内架梁[5]。运架一体机不仅要满足运架40 m梁各种工况的需要,更要满足下部结构荷载的要求,但是40 m梁重量增大,且梁长增加,而一体机所要达到的各项速度指标以及安全性指标不能降低,多重原因致使传统设备方案无法实施,因此有必要对新型运架一体机进行研究。

2 现有运架一体机可行性分析

现有运架一体机有SLJ900流动式架桥机(见图1)和YJ900下导梁式运架一体机(见图2)两种机型。SLJ900流动式架桥机是由石家庄铁道大学研发的,主要包括主梁、前车、后车、起升系统、辅助支腿、主支腿以及电液系统等组成。下导梁式运架一体机原型由意大利的NICOLA公司研发,是我国消化吸收再创新的一个机型,设备主要包括运架梁机、导梁机两部分,运架梁机含主梁、前车、后车、起升系统和电液系统,导梁机含导梁、前支腿、中支腿和后支腿[6]。

图1 SLJ900/32型运架一体机

图2 YJ900型运架一体机

SLJ900/32流动式架桥机和YJ900下导梁式运架一体机,均可提运双线整孔箱梁顺利通过250 km/h和350 km/h隧道,适用于山区高速铁路(桥隧相连)架梁,并可在隧道口零距离、甚至隧道内架梁。

SLJ900/32流动式架桥机优点为工况适应能力强,该机结构无下导梁,作业程序简单,而缺点是运输总体重量大,运输效率低,消耗燃料较多。YJ900下导梁式运架一体机与流动式架桥机相比的优势为运输总体重量低,效率略高,消耗燃料少,而缺点是下导梁过孔操作复杂,特别是在隧道口和首末孔梁需要特殊处理。

两种运架一体机虽然有各自的优势,但是应用在40 m梁架设从技术指标上受到很多限制,350 km/h双线40 m箱梁,梁长40.6 m,计算跨度39.3 m,箱梁截面高度为3.235 m,相比传统的32 m梁,重量增加了100~180 t,跨度增加了8 m,高度增加了0.2 m[7],流动式架桥机在运架32 m时经济性指标已经很低,且主要结构受力指标已经接近极限,面对梁长更长和重量更重的情况,主梁结构尺寸势必加大,而且传统的钢材无法满足结构受力要求,隧道通过性能降低。梁重增加致使下导梁式运架一体机的运梁机和导梁机总体高度都要增加,隧道口架梁将受到影响,无法满足隧道口0 m架梁的要求;跨度加大引起的导梁机加长将无法适应小曲线架设要求,同时可能会遇到在坡道架梁的安全性降低等问题。将传统的运架一体机通过简单的加长、增高或更换材料等简单的改造已不能满足40 m梁运架要求,需进行新的方案研究[8-11]。

3 昆仑号架桥机(运架一体机)总体方案研究

课题组率先开展了下导梁式运架一体机研究,主要考虑该方案运架梁机运输经济性好,且加工制造难度不高,主要思路为融合TLJ900架桥机支腿方式,通过运架梁机增加支腿,可使导梁机空载过孔,提高其过孔的安全性;增加多功能台车承接和分配架桥机荷载,减少导梁弯矩,有效降低了导梁截面尺寸。为了找到最佳方案,又开展了上导梁式运架一体机研究,主要思路是结合现场使用要求和相关规范调整架桥机的主梁最大喂梁跨度刚度目标值(定点起吊的架桥机主梁静态刚度可不大于S/300)[12],对主体结构进行轻量化设计,同时采用更高强度钢材控制总体重量和截面尺寸;考虑改变主梁分层连接形式,增加主梁横向刚度;主支腿的结构调整为可变位折叠结构,增加其工况适应性;辅助支腿增加横向滑动功能,适应小曲线半径;研制新型自润滑轴承降低总体高度并提高其稳定性。

3.1 下导梁式运架一体机方案

1 000 t/40 m下导梁式运架一体机由运梁机、导梁机以及多功能台车组成,如图3所示。采用运梁机提吊运梁,导梁机辅助运梁机过孔架梁。导梁机留置在架梁工位,运梁机往返于梁场与架梁工位之间运架箱梁。运梁机和导梁机通过多功能台车连接,运梁机前车上导梁机的多功能台车,多功能台车通过中位驱动器与运梁机后车共同作用,将梁片喂梁就位。喂梁就位后,运梁机将中支腿撑出,支撑平稳后,运梁机前部通过吊架将导梁提住,并形成体系转换,导梁机收起后支腿,中位驱动器带动导梁机前行。

图3 1 000 t/40 m运架一体机整体示意

运梁机由主梁、前车、后车、中支腿、前后吊点、卷扬系统、动力系统及液压电气控制系统等主要部分组成,导梁机由主梁、前支腿、中支腿、后支腿、液压系统、动力系统及电气控制系统等主要部分组成,多功能台车包括中位驱动器、台车、平台、挂架等组成,如图4所示。

图4 下导梁式运架一体机示意

新型下导梁式运架一体机具有如下特点:

(1)运梁机增加了可以伸缩的中支腿和挂架,可以使下导梁仅在自重条件下前后移动,有效地提高了其安全性。

(2)下导梁可前后移动,增加了特殊工况下的适应性,特别是前支腿采用怀抱式,可左右横移能够实现在小曲线半径下架梁。

(3)前、中、后支腿均能实现高度方向的调节,使得导梁机能够高位和低位转化,增加了施工的便捷性。

(4)多功能台车将原有的集中荷载变成长度方向的均布荷载,大大减小了导梁机的截面高度,为实现隧道口架梁提供了有利条件。同时多功能台车挂架与运梁机挂架配合可提吊导梁前后移动。

3.2 上导梁式运架一体机方案

1 000 t/40 m上导梁式运架一体机集运输和架设于一体,采用提吊运输的方式,在路基段取梁时,自身可以直接完成取梁、运梁以及喂架梁作业,而在桥位取梁时,需要通过提梁机套梁辅助作业。可考虑在桥墩较矮时搭建落梁平台,提高运架一体机的取梁效率。运架一体机主结构由主梁、前车系统、后车系统、中支腿、主支腿、起重提升系统、动力系统等主要部分组成,如图5所示。

图5 上导梁式运架一体机组成示意

上导梁式运架一体机具有如下特点:

(1)主要结构首次采用了GT785钢材,大大提高了结构强度,在结构尺寸受限的条件下满足规范要求,同时减轻了结构重量。

(2)主梁采用分层叠合结构,通过T板连接,可增加结构的横向稳定性,扩大前部开洞区域,有效减轻悬臂自重并减少风载的影响。

(3)首次研制了可拉压大吨位自润滑轴承,提高了结构支撑的稳定性,保证轴承受力时能够自由转动,在小曲线喂梁时自由灵活。

(4)提出了可变位主支腿折叠结构,满足在不同高度下支腿回收的需要;改变了主支腿喂梁过程中支撑体系,使得受力更加明确,原有结构作为辅助保护。

3.3 方案比选

3.3.1 经济性对比

下导梁式运架一体机设计总重量约1 470 t,上导梁式运架一体机设计总重约997 t,从设备本身的经济性考虑,上导梁式能够减少成本投入700万左右。从运梁成本来讲,下导梁式一体机运梁机自重约780 t,下导梁式运梁油耗低11.5%,按一个架梁周期运架300孔梁考虑,燃油成本平均减少66万。综合对比,两设备在10个架梁周期成本相当。

3.3.2 适应性对比

上、下导梁式一体机在2 000 m小曲线架梁时都因设备长度原因调整困难,但是通过辅助设施都能有办法解决,在隧道进出口架梁时,上导梁一体机优势明显,能够实现隧道进出口0 m架梁,甚至满足隧道内架梁,而下导梁式运架一体机在架设隧道进口梁时,需要足够的空间安放托辊轮,只能满足+2.5 m架梁。因此上导梁式一体机工况适应性较好。

3.3.3 安全性对比

下导梁式运架一体机采用顺坡架梁,在导梁过孔时改变了原有的重载拖拉的方式,导梁过孔安全性有所提高,但是此时架梁机采用高支腿支撑在桥墩上,导梁过孔需要通过架梁机支腿提供反力,又使架梁机安全性下降。上导梁式运架一体机采用调坡架梁,并且一次喂梁过程中可以检验整体受力状态,可有效保证二次喂梁安全,但整个过程都需要保证主支腿的稳定,主支腿支撑状态是整个设备的关键,从安全性来讲上导梁式一体机操作简捷,安全性更高。

3.3.4 比选结果

综合比较,昆仑号架桥机选择了初期成本投入低、工况适应性好、安全性更高的上导梁式运架一体机作为加工制造方案。

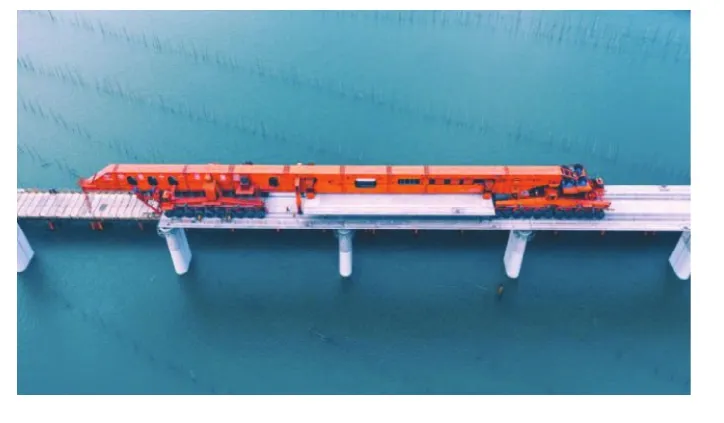

4 昆仑号架桥机现场应用

2020年6月21日,昆仑号架桥机(见图6)在福厦铁路首架应用,所架设湄洲湾特大桥地处莆田,为台风多发地区,每年7~10月受台风影响较大。本标段箱梁架设有298孔40 m,最大坡度12.6‰,最小曲线8 000 m,通过现场试验对昆仑号架桥机结构受力性能进行验证,对提运梁工况和架(喂)梁最大跨度工况(最不利工况),进行了1.1倍额定荷载作用下结构应力及变形响应测试。测试结果为运梁状态下主梁挠跨比S/446,架梁状态下主梁挠跨比S/1200,主梁应力360.3 MPa,考虑自重应力后接近410 MPa。根据测试结果得到主梁变形和应力结果与理论计算结果基本一致,且运架状态满足相关规范要求[13]。试验过程中对主要结构焊缝进行了多次探伤,经探测焊缝状态好,无初始缺陷,满足结构受力要求。

图6 昆仑号架桥机海上架梁

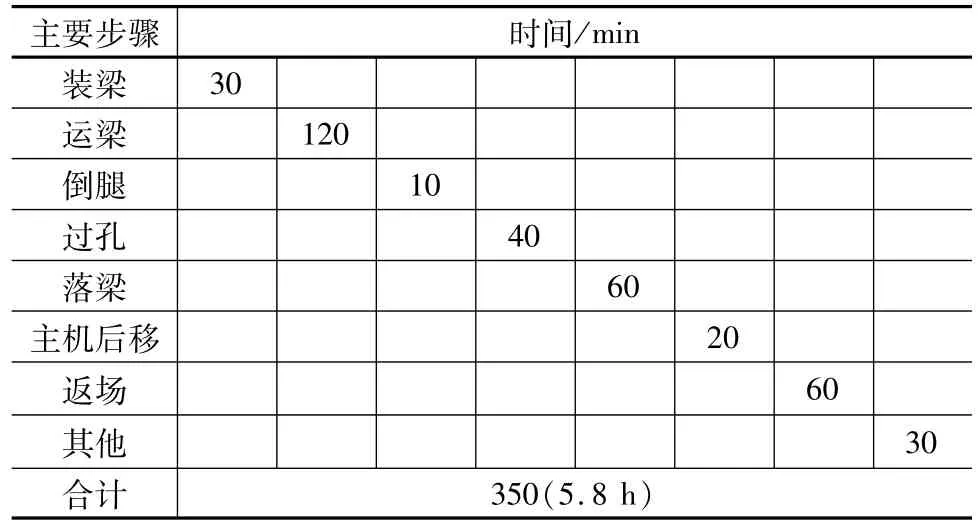

昆仑号架桥机运梁效率随运距变化而变化,在实施过程中优化了提梁和装梁的工序,加快了装梁时间。湄洲湾大桥最远运距约10 km,昆仑号架桥机平均运速重载可达到3 km/h,空载达到7 km/h,作业时间如表1所示。

表1 运架一体机运架梁作业时间

试用期间昆仑号架桥机最快架设箱梁速度为3孔/d,平均架设速度2孔/d,由于提梁站所处位置墩高30 m,提梁上桥时间占用较长,如处于路基或者矮墩位置效率会有所提高。昆仑号架桥机(运架一体机)与南沿江所应用的高速铁路40 m分体式架桥机对比,效率相当,但昆仑号架桥机每个台班消耗燃料约1 900 L,最高消耗2 650 L,燃料费平均约1.3万元,结合现场使用情况,需要制定有针对性的优化方案,减轻设备自重,进一步提高其应用价值。该机型已完成150余孔箱梁架设,完成了首末孔梁、悬臂桥台等特殊工况架设,且于场内完成多次调头作业,至今安全可靠。

5 结论

经实践验证,昆仑号架桥机创新设计的上导梁式运架一体机总体方案是合理可行的,能够满足高速铁路24~40 m梁运架,其荷载满足下部结构的要求,试验成果为后续深入研究提供可靠依据并可得出以下结论:

(1)上导梁式运架一体机运架效率与新型40 m梁分体式架桥机效率接近,但经济性偏低。

(2)通过现场应用实践,规范中关于定点起吊的架桥机主梁静态刚度目标值可不大于S/300是可行的,其合理性可通过工程实践继续验证。

(3)GT785的钢材应用于架桥机不仅可以减小结构尺寸,而且会减轻结构总体重量,可为后续架桥机设计提供参考。

(4)新研制的大吨位自润滑轴承性能可靠,可继续推广应用。

建议通过工业化试验研究,进一步优化设备,降低自重,提高上导梁式运架一体机的经济性。