高铁1 000 t/40 m梁昆仑号架桥机走行系统设计

梁盼盼

(中铁十一局集团汉江重工有限公司 湖北襄阳 441006)

1 引言

随着我国高速铁路建设的迅速发展,高速铁路大跨度预应力混凝土简支箱梁(即40 m预应力简支箱梁)技术也开始投入新时代建设中[1-3]。我国高铁桥梁施工成套装备“提运架”中的900 t级大吨位提梁机、搬梁机、运梁车、架桥机的设计研发已较为成熟,但是1 000 t级运架一体机由于其本身要求的功能较多、承载较大、自重较大,施工中遇到的工况较为复杂,所以其设计研发进度相比较而言较为缓慢[4-7]。运架一体机中的走行系统是为整机提供支撑、承载整机自重及梁片负荷、传递动力、转换移动方向、调整整机高度的重要部件。走行系统的研发质量,一定程度上影响着运架一体机的发展[8]。

2 昆仑号架桥机

昆仑号架桥机用于高速铁路、客运专线双线整孔箱梁的提运、架设。可以提运整孔箱梁通过时速250 km和时速350 km的隧道;可以架设24~40 m等跨度的高速铁路、客运专线及城际铁路双线(单箱单室、单箱双室)预应力混凝土整孔箱梁;可在隧道口和隧道内架梁;可以提运箱梁在施工便道、路基和已架好的箱梁上行驶及架梁作业,对以上设施不造成任何危害;可以随时架设位于梁场两侧的任何一侧的桥梁,而不存在转场问题。

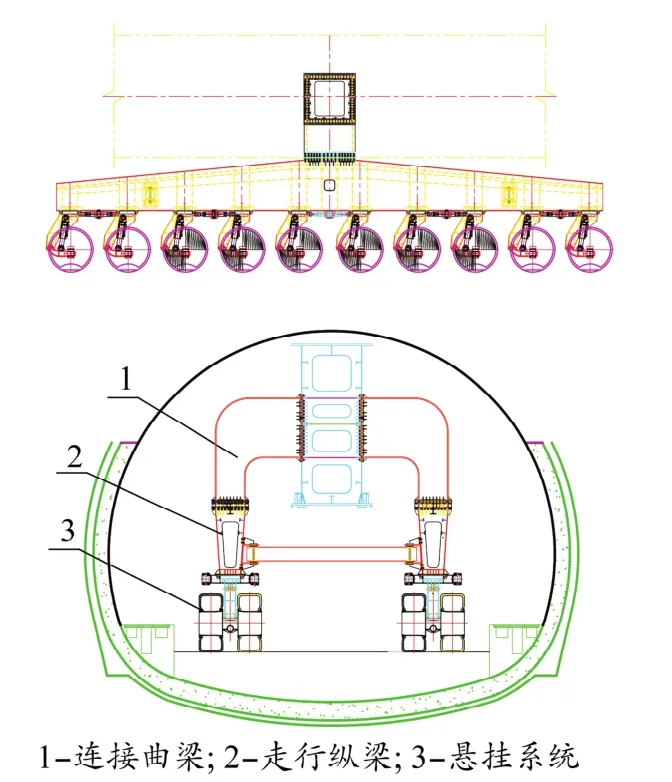

高速铁路40 m简支箱梁昆仑号架桥机由主梁、走行系统、起吊系统、卷扬系统、中支腿、主支腿、附属结构、电气系统等组成。其中走行系统又分为前走行系统和后走行系统两部分。昆仑号架桥机结构如图1所示。

图1 昆仑号架桥机结构

3 走行系统设计

3.1 走行系统功能设计

高速铁路40 m简支箱梁昆仑号架桥机结构复杂,满足24~40 m简支箱梁基本工况运架梁、曲线运架梁、坡道运架梁、过隧运梁、隧道口架梁等要求。因此,对走行系统的设计要求比较高[9]。

为满足各种工况下的运架需求,走行系统需要具备以下功能:

(1)前、后走行系统需要承载40 m简支箱梁(1 000 t)及整机自重。

(2)前、后走行系统需满足整机驱动及制动要求。

(3)前、后走行系统可进行90°转向,以满足整机可纵向走行和横向走行的需求。

(4)前、后走行系统能承受一定的拉力,以满足整机吊装的需求。

(5)前走行系统悬挂系统需具有±400 mm的调节功能,以满足整机运梁过隧和坡道运架梁需求。

(6)后走行系统需具有±800 mm的高度调整量,其中悬挂系统需具有±400 mm的调节功能,伸缩立柱对主梁的高度调整量为±400 mm,以满足整机运梁过隧和坡道运架梁需求。

(7)后走行系统可进行平面转动以满足曲线运架梁需求。

(8)后走行系统可立面转动以满足坡道运架梁需求。

3.2 走行系统结构形式

基于对前走行系统与后走行系统的功能要求不同,按需设计,将前、后走行系统结构形式单独设计。结构设计时不仅要考虑满足基本的受力要求,还需考虑结构尺寸是否符合过隧条件,工作时是否会与昆仑号架桥机的其他部件产生干涉等问题[10]。考虑到其悬挂系统应具有一致性和互换性,方便协同工作以及保养维修,故前、后走行系统的悬挂系统采用相同设计。

前走行系统与主梁通过螺栓群形成刚性连接,后走行系统自身设有大型推力关节轴承,安装完成后与主梁形成球铰连接,保证了昆仑号架桥机整机结构的稳定性。

3.2.1 前走行系统

前走行系统可平衡主梁因线路纵坡、横坡产生的弯矩,具有90°转向、调整高度以及驱动和刹车的功能。

前走行系统由连接曲梁、走行纵梁和悬挂系统等部件组成,结构尺寸22 980 mm(长)×2 934 mm(宽)×7 775 mm(高),如图2所示。

图2 前走行系统结构

悬挂系统包含悬挂架、平衡臂、车桥、转向耳板、悬挂升降油缸、轮组等部件,如图3所示。该系统通过回转支承连接于前、后车架纵梁下方。通过转向油缸推拉悬挂架上的耳板实现转向。悬挂系统左右两侧车轮组中心距离6.05 m,共10个轴线,每轴线4个车轮(轮胎),车轮直径约1.7 m。其中,6轴为驱动轴,4轴为制动轴,液压驱动车轮转动及转向。

图3 悬挂系统结构

连接曲梁与主梁、走行纵梁采用螺栓连接,走行纵梁与悬挂系统之间采用螺栓连接。

3.2.2 后走行系统

后走行系统主要由悬挂系统、转向支撑、纵梁、横梁、大型推力关节轴承、伸缩立柱、主梁顶升等组成,如图4所示。

图4 后走行系统结构

悬挂系统左右两侧车轮组中心距离5.2 m,共11个轴线,其中,6轴为驱动轴,5轴为制动轴。

后走行系统纵梁和横梁通过高强度螺栓连接。横梁上部设有大型推力关节轴承,通过高强度螺栓与横梁连接。大型推力关节轴承具有自润滑功能,可承受大吨位的动载荷,工作时轴圈最大摆动角可达3°,满足了后走行系统的受力要求和转动需求。大型推力关节轴承上部通过高强度螺栓与伸缩立柱连接,伸缩立柱对主梁的调整量为±400 mm,由液压系统实现调整功能,伸缩立柱通过液压插销系统与设置在主梁内部的柱套销接连接。

由于伸缩立柱对主梁的高度调整量为±400 mm,悬挂架自身具有±400 mm的调节功能,故后走行系统总共有±800 mm的高度调整量。后走行系统的结构尺寸为24 325 mm(长)×7 088 mm(宽)×8 370 mm(高)。中位时,昆仑号架桥机整机高为9 200 mm;高位时,整机高为10 000 mm;低位时,整机高为8 400 mm。

3.3 走行系统的工况及载荷分析

3.3.1 工况分析

高速铁路40 m简支箱梁昆仑号架桥机可完成40 m、32 m、24 m简支箱梁的架设,所以设计中针对不同梁型架设过程中可能出现的载荷工况都要考虑。在运梁过程中,前走行系统和后走行系统一起承担两个支反力;在架梁过孔工况中,后走行系统和主支腿一起承担两个支反力,此时前走行系统悬空,不承受支反力,仅承担本身自重产生的拉力。

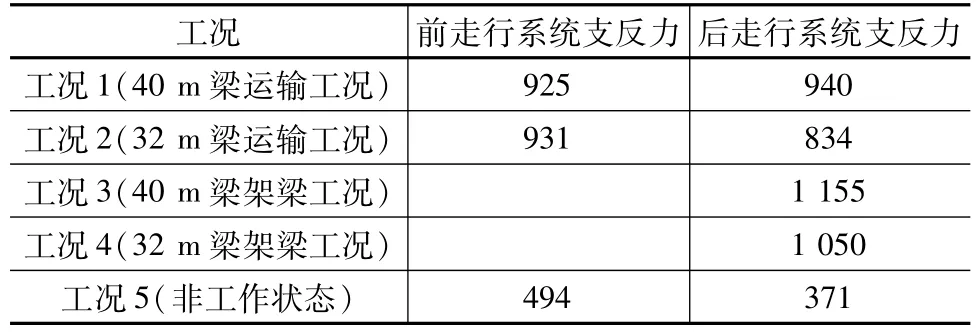

经过初步计算筛选,得到5种控制工况(24 m梁运架为非控制工况)。在各工况下,前、后走行系统支反力(含前、后走行系统自重)见表1。

表1 前、后走行系统支反力 t

由表1可知,对于前走行系统,根据工况分析结果可知:前走行系统的控制工况为工况2,即32 m梁运输工况。

对于后走行系统,根据工况分析可知:

运梁工作状态下:后走行系统的控制工况为工况1,即40 m梁运输工况。

架梁工作状态下:后走行系统的控制工况为工况3,即40 m梁架梁(过孔)工况。

3.3.2 载荷计算

进行前、后走行系统的载荷计算时,要分别计算每种工况下,其在3个方向所受的载荷共同作用下的影响。

(1)竖向力

竖向力即最大冲击载荷,运行冲击系数为1.3。

(2)纵向力

纵向力主要包含惯性力、30‰斜坡产生的纵向分力、纵向风力。

(3)横向力

横向力主要包含20‰斜坡产生的横向分力、横向风力。

分别计算在运梁和架梁工况下的载荷,前、后走行系统计算结果见表2。

表2 前、后走行系统载荷计算 t

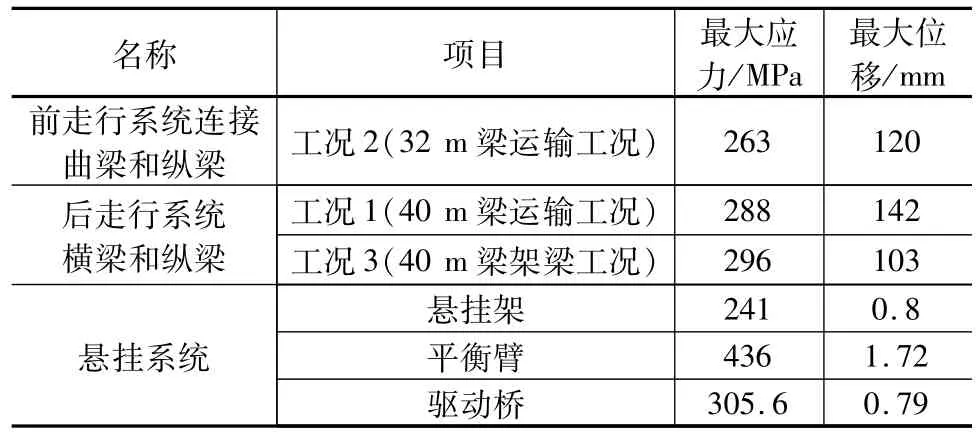

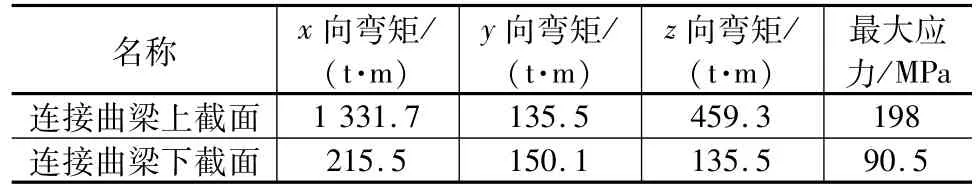

3.4 走行系统结构计算

根据上文前、后走行系统的载荷计算结果,对其结构件进行分析计算,结果见表3。对前走行系统的重点结构件连接曲梁进行单独验算,结果见表4。

表3 走行系统结构计算结果

表4 连接曲梁结构计算结果

计算分析表明:前、后走行系统各结构件的强度和刚度均在设计范围之内,能满足昆仑号架桥机运架梁的施工要求。

在24~40 m简支箱梁的架设过程中,每一个工作循环走行系统都包含吊装、运梁、架梁工况。昆仑号架桥机应用至今,上百次的工作循环中,走行系统工作状态良好,证明了其从功能设计到结构设计,都具有可靠性和安全性。运梁工况下的走行系统如图5所示。

图5 运梁工况

4 结束语

2020年6月,世界首台千吨级运架一体机昆仑号架桥机在福厦铁路[11-12]湄洲湾跨海大桥首架成功,至今已架设142孔梁片,其走行系统也经受住了实践的考验。昆仑号架桥机的走行系统是目前我国提运架设备中承载最大、功能最多的轮胎式走行机构。能满足曲线运架梁、坡道运架梁、过隧运梁、隧道口架梁等各种复杂工况的施工要求,为我国铁路建设发展大跨度简支箱梁提供了有力的设备支撑,使得40 m简支箱梁的规划落成现实,更为实现“走出去”战略增添了技术力量。