混合料仓给料闸门系统现状与技术革新

丑善强 时 阳 冀留庆 蒋保珠 富荣绵

(中钢集团设备有限公司)

1 传统给料闸门的现状

1.1 机构组成

传统给料闸门主要组成部件见图1,包括扇形主闸门,微调闸门与平衡装置、微调闸门重锤、液压缸、钢丝绳、铰轴、行程开关等部件。

1.2 工作原理

混合料仓扇形主闸门与给料斗本体通过铰轴铰接,利用主闸门液压缸的上下动作实现主闸门的开度调整;微调闸门装在主闸门上,在闸门宽度方向分成若干个微调闸门,一般一个微调闸门的宽度小于1 m,可以在主闸门上上下运动,利用液压缸的伸缩提供动力,实现闸门开度的调整;给料斗本体中装载着混合料,初始状态是扇形主闸门依靠重力紧紧地压在圆辊给料机的表面,当需要给料时,圆辊给料机启动,扇形主阀门上的液压缸启动,将扇形主闸门拉起,调整扇形主闸门与圆辊之间的间隙,让物料平顺下落,同时调整每个微调闸门,宽度方向上微调闸门的开度可以按照实际需要进行,当有大块物料堵塞闸门时,手动调整微调闸门的排大料装置,让大块物料落下后恢复到原位置,如此即完成物料的供给[1-3]。

1.3 结构特点

图2 为扇形主闸门外形,由型钢焊接而成,其结构尺寸较大,对于480 m2的烧结机,其外廓尺寸长×宽×高达到6.5 m×2.8 m×1.8 m,为框架形式,焊接后整体加工铰轴孔,加工难度大,运输成本高,且极易产生变形;微调闸门安装在主调扇形闸门上,需要在制造厂安装好后整体发往现场,同时需要在制造厂联动试车,一般主门的调整行程在200 mm左右,微调闸门的调整行程在50 mm左右,整个主辅门还需要一套控制系统,整体结构复杂,具有一定的装配难度,外加扇形门的加工制作难度较高,现场工况较差,当铰接处有灰尘、颗粒物进入后,扇形门极易卡死。

2 混合料仓给料闸门结构创新

2.1 新型结构

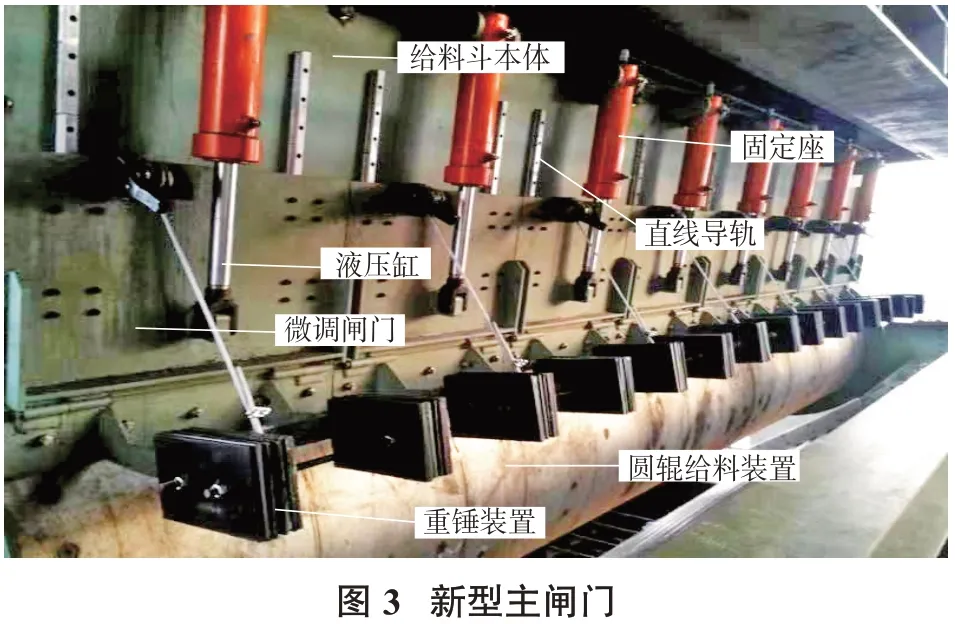

新型给料闸门取消了扇形门,用若干个微调闸门来替代工作,闸门行程300 mm,结构组成见图3,主要包括闸门、直线导轨、控制系统、固定座及限位开关等部件。

2.2 工作原理

以480 m2烧结机为例,闸门总宽度为6.5 m,分成8 个独立的小闸门,每个小闸门安装在2 根直线导轨的滑块上,直线导轨固定在给料斗本体上,固定座焊接在给料斗本体上,液压缸一端与固定座连接,另一端与闸门本体连接,通过利用液压缸的伸缩提供动力,微调闸门沿直线导轨上下移动,以调整闸门与圆辊给料装置之间的距离,实现需要的排料效果。

2.3 选型依据

(1)直线导轨的选择。根据使用环境处粉尘较多,振动较大;料门沿料仓方向既要能做支撑,同时也需要作为运动引导部件;闸门需承受上下方向的力,同时也承受料仓内物料对闸门的挤压等情况,发现直线导轨能完美适应以上工作环境和工作特点,选择重载直线导轨防尘型,型号为SE2WTLZ42-600。此型号直线导轨具有承载能力大,结构简单,同时在导轨滑块的两端具有刮板,能防止灰尘的进入,稳定性高,单条导轨能承受基本额定负载46 kN。

(2)控制系统的选择。每个微调闸门的质量约100 kg,且移动方式是在2条直线导轨上滑动,所以只要施加一定的牵引力即可让闸门上下移动,按烧结机厂房的工况,可以选择电动推杆、气缸或液压缸作为动力源,实现闸门开度的控制。本规格设备选择的是液压缸,其适合在易燃、易爆、多尘、振动等恶劣环境中使用,并且气动动作迅速、反应快,调节方便,气动元件结构简单、成本低、寿命长,综合以上分析,控制系统选用MGP80-350-XC35W 型带金属刮尘圈式的液压缸。

3 传统给料闸门与新型给料闸门的对比

(1)结构性。传统给料闸门采用整体式制作,通过铰轴铰接在下部料斗上,结构复杂,笨重,加工制作、运输、安装难度高;新型给料闸门采用分体式结构,分成8 块单独的闸门,用液压缸带动固定在直线导轨滑块上的微调闸门做上下往复运动,此结构简单,响应迅速快。

(2)移动距离。传统混合料仓给料闸门利用动力源,通过钢丝绳拉起主调扇形闸门,行程一般为200 mm,调整后主调扇形闸门的位置基本不动,生产时需要按照给料调整微调闸门,可调整距离只有50 mm;新型闸门采用模块化单元设计,8 个闸门上分别安装8 个液压缸,液压缸带动闸门上下移动,上下移动距离达300 mm,比原始微调闸门调整距离大6倍。

4 结 语

新型给料闸门可实现料层厚度的闭环控制,精度高,易调节,有利于稳定烧结矿的质量、提高生产效率,同时也降低了工人的劳动强度,配合烧结机智能专家系统,基本可实现无人值守。该系统在中钢集团总承包的俄罗斯300 m2烧结机项目、山东莱钢480㎡×2 烧结机项目、柳钢450 m2烧结机改造项目中都得到了成功应用,并得到了用户的好评,提高了中钢烧结机的产品竞争力。