张庄铁矿凿岩硐室光面爆破技术参数设计与实践应用

田奇志 孙永茂 张 强

(安徽马钢张庄矿业有限责任公司)

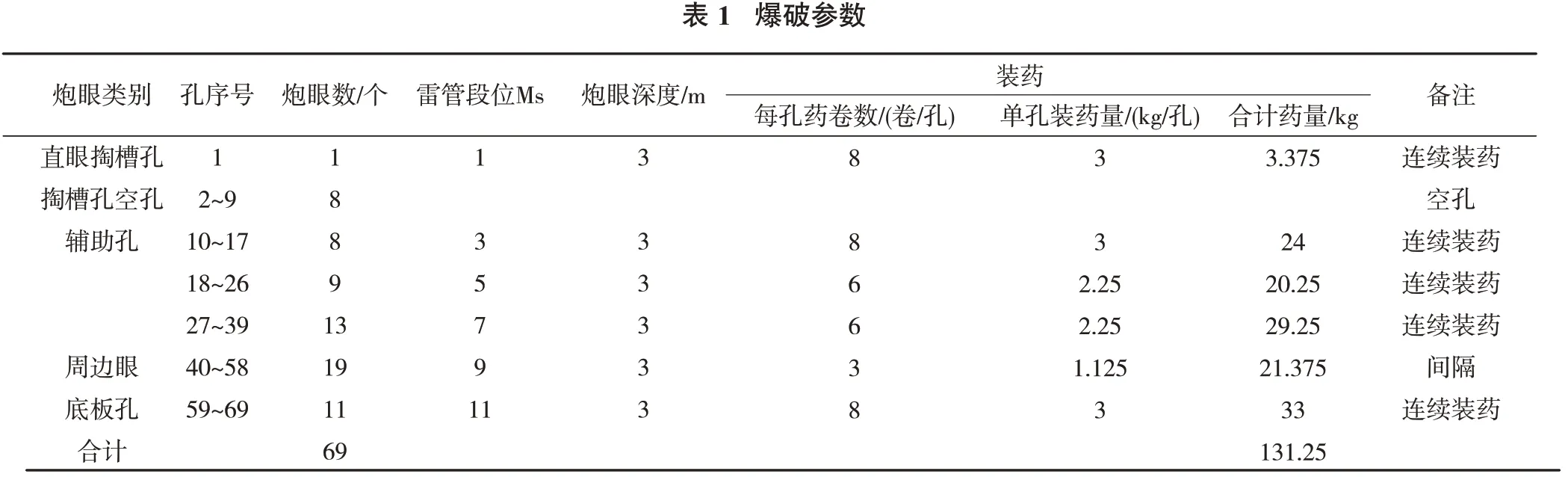

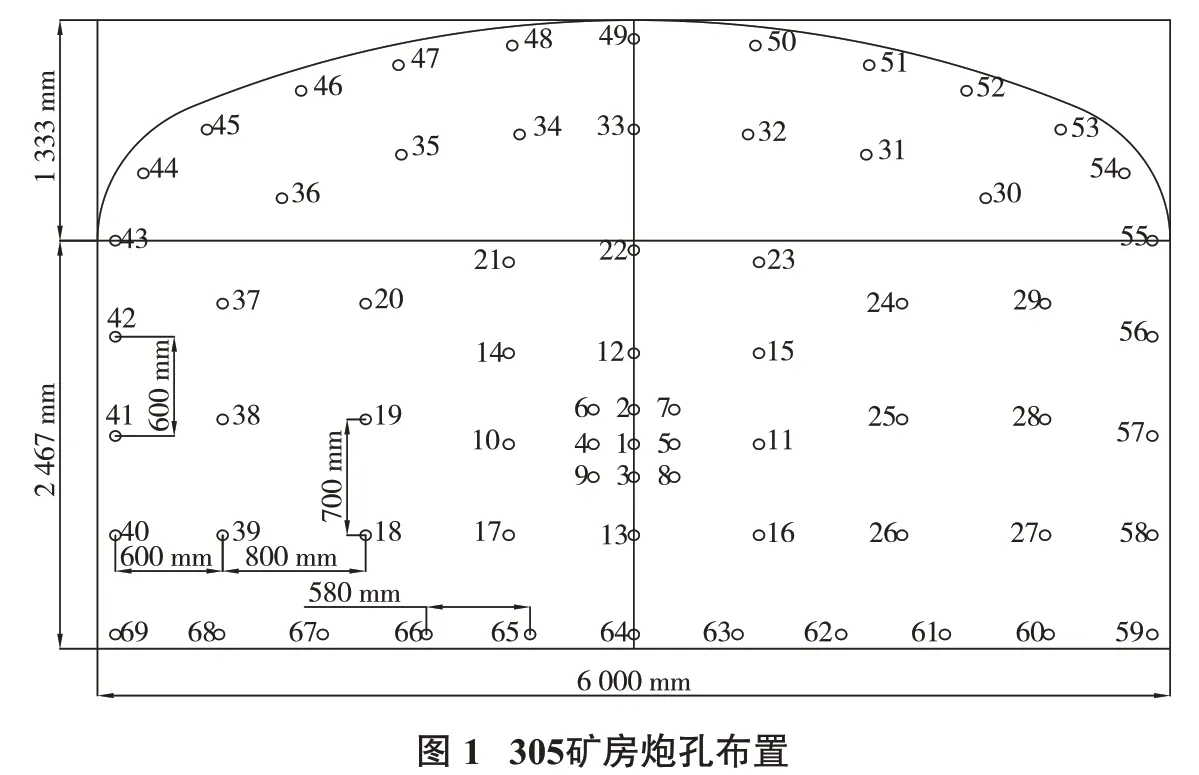

张庄铁矿位于霍邱县西北部,为大型鞍山式沉积变质铁矿床,矿体埋藏在厚146~196 m 的第四系覆盖层之下,属隐伏矿床。矿体顶板主要为黑云片岩,岩石坚硬且整体性好;底板主要为角闪斜长片麻岩、黑云斜长片麻岩。顶底板稳固性中等,矿石普氏硬度系数f=12~15,岩石f=5~11,属于坚硬岩石。由于张庄矿采用大直径深孔阶段空场嗣后充填法,凿岩硐室断面尺寸为6×3.8 m,面积为21.16 m2,属于大断面的三心拱巷道。

现场调查发现以下问题:①大多数工作面未按照设计进行点眼,各孔距偏差较大;②员工使用新设备施工,穿孔质量较差,且与设计位置偏差较大,爆破后边帮顶板成型较差,孔痕率较少;③边帮装药量较大;④爆破参数不合理。

以上原因导致井下巷道成型差、经常出现台阶和大块等问题[1-3]。为解决这类问题,张庄铁矿在-390 m 中段305 矿房凿岩硐室进行一系列凿岩爆破实验。

1 光面爆破参数优化

1.1 光面爆破的参数确定

1.1.1 周边孔间距

周边孔间距(a)的计算方法有3种。

(1)经验公式法。合适的炮孔间距应该使炮孔间形成贯穿裂缝,根据实践经验,周边孔间距经验取值为a=(10~20)d=450~900 mm,式中d为炮孔直径,为45 mm。

(2)根据爆生气体膨胀作用理论确定炮孔间距。此理论认为,岩石沿炮孔连线形成贯穿裂缝主要由爆生气体准静压力控制,则炮孔间距为

式中:f为岩石坚固性系数,取12~15;k1为调整系数,取10~16,岩石坚硬时取大值,岩石较软时取小值。rb为炮孔半径,取22.5 mm;故a取值范围:515~887 mm。

(3)根据应力波与爆生气体综合作用确定炮眼间距。此方法根据炸药性能以及不耦合装药在爆破后对孔壁受力情况进行分析,经验公式:a=29rb=652 mm。

综合上述三3种方法计算结果,结合井下目前参数,确定a取值为600 mm。

1.1.2 周边孔密集系数及抵抗线

周边孔密集系数(m)是指孔距a与最小抵抗线W之比值,是光面爆破参数中的一个关键值。为使贯穿裂缝顺利形成,一般情况下m(软岩)可取0.6~0.7,m(硬岩)可取0.8~1.0。所以,抵抗线W=a/(0.8~1.0),则W=660 mm。

1.1.3 辅助孔间距

辅助孔抵抗线W1=(15~25)d=675~1 125 mm,则辅助孔间距E=mW1=640~800 mm,本设计取E=700 mm(此W1取800 mm)。

1.1.4 底板孔间距

由于底板炮眼在爆破时所受夹制作用大,为保证爆破效果,底板眼间距可适当调小,一般经验值在400~700 mm,取底板眼孔间距a底=580 mm。

1.1.5 掏槽孔布置及间距

每一循环炮孔利用率很大程度上取决于掏槽的质量,掏槽形式的选择应考虑地质条件、施工可行性、爆破效果和经济合理性等因素。目前,国内外较坚硬岩石巷道掘进爆破中,最常用的掏槽形式是直孔掏槽和垂直楔形掏槽。考虑凿岩台车施工掏槽斜孔难度大,掏槽孔布置方式采用直孔掏槽(九宫格)。根据经验值,掏槽孔布置9个,孔间距150 mm。

1.2 炮孔装药量

1.2.1 炸药单耗

使用两种常用炸药单耗q计算公式,分别计算炸药单耗值。首先是修正的普氏公式:

式中,岩石坚固性系数f取15,k0为考虑炸药爆力的校正系数,k0=525/p,p为爆力,取260 mL,S为开挖面积,21.16 m2,。经计算得q1=1.87 kg/m3。另一常用炸药单耗计算公式为

式中,计算得q2=2.03 kg/m3。综合2种结果,最终取炸药单耗q为1.95 kg/m3。

1.2.2 单循环总装药量

单循环总装药量计算公式为

式中,L1为炮孔平均深度3 m;n为炮孔利用率,取90%。经计算得单循环总装药量Q=111.41 kg。

1.2.3 各炮眼装药量

各炮眼装药量计算公式为

式中,Q单为单孔装药量,kg;r为炸药线装药密度,kg/m;n为炮眼装药系数,一般取1;L为炮孔深度,m。由相关,工程经验取各炮孔线装药系数n为:掏槽孔取0.9,辅助孔取0.7~0.85,底板眼取0.85,周边眼取0.3(药卷为φ35 mm)。经过计算可以得出各种类型炮孔的装药量为:直眼掏槽孔装药量约9 卷,辅助眼装药量约6~8 卷,底板眼装药量约8 卷,周边眼装药量约3卷。

1.2.4 炮孔数目

?

2 爆破试验

经过2 个月对φ35 mm 炸药的不断试验,发现φ35 mm 炸药的长度和质量比之前φ32 mm 药卷均要大(φ32 mm 药卷长200 mm,净质量0.15 kg;φ35 mm药卷长330 mm,净质量0.375 kg),爆破能量较大,导致周边孔成型较差。后期提出改进,将φ32 mm 和φ35 mm 药卷进行混装。周边孔选装φ32 mm 药卷,分5 节间隔装药,孔距改为500 mm,光爆层厚度为550 mm。有效避免了在岩石裂隙较多的情况下,炸药产生能量损失。同时也避免φ35 mm 药卷爆破产生的能量对巷道壁造成更大的破坏。掏槽孔以及辅助孔采用φ35 mm 药卷,有效避免了能量不足而产生大块或者拒爆的现象[4]。

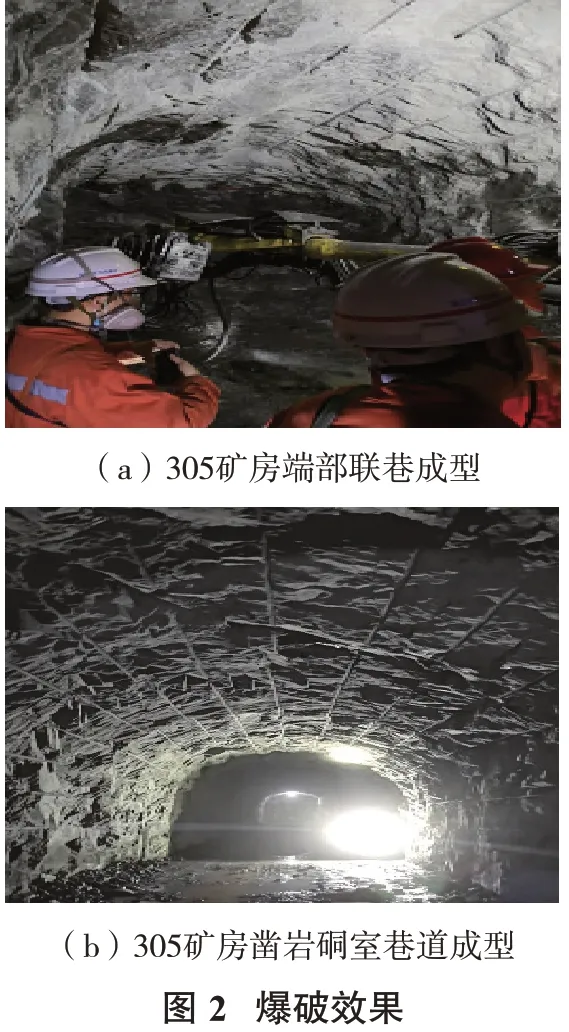

井下岩石条件不同,特别是裂隙发育较多或者破碎的岩石,如按照正常设计装药会导致掏槽硐室超爆,使光爆层厚度(最小抵抗线)不一样,最后形成较差的光爆效果,巷道成型凹凸不平。针对这一情况,调整最外2圈辅助孔装药(减少1至2节炸药),控制巷道内部爆破成型,保证光爆层均匀[5]。将以上光面爆破技术向各施工单位推广,巷道成型效果得到了明显改善,平均循环进尺2.8 m,炮孔利用率大于93%,巷道成形质量好,有效控制了大断面凿岩巷道的超欠挖现象,爆破效果如图2所示。

3 结 语

通过光面爆破参数精细化设计以及反复试验改进,矿山光爆效果得到极大改善,全断面光爆矸石块度均匀,减少二次爆破对巷道的不利影响;同时,巷道成型效果提高使得巷道支护和后期维护的工作量减小,提高矿山安全生产水平,获取了较大的经济效益。