煤井气动潜孔钻进中的减振器及单壁导电钻杆设计

王圣林 魏秦文 张士明 肖鑫源 刘成俊 祖宝华

(1. 重庆科技学院 机械与动力工程学院, 重庆 401331;2. 重庆电子工程职业学院, 重庆 401331;3. 中国石油天然气管道局第一工程分公司, 河北 廊坊 065000)

气动潜孔锤的破岩效率高,在硬煤层钻进中多用于开凿垂直井,而在大斜度井中的应用很少。这主要是由于地层分布不均,潜孔钻进易偏向较软一侧,并且钻具在高频冲击载荷作用下振动剧烈,开凿大斜度井时潜孔钻进难以精确控制方向,进而会造成钻具失效。为克服钻具振动的问题,学者们在优化减振器性能方面已经做了大量研究工作。比如张宏英等人设计了一种JZH165-Ⅱ型空气机械减振器[1],管志川等人设计了JZZY-1型井下钻柱减振增压装置[2],崔金栋设计了一套减振冲击钻井系统[3]。针对钻具振动与潜孔钻进控向难的问题,我们借鉴有关减振器研究方面的成果,设计了一套减振提速装置和有线导向系统。

1 减振提速装置设计

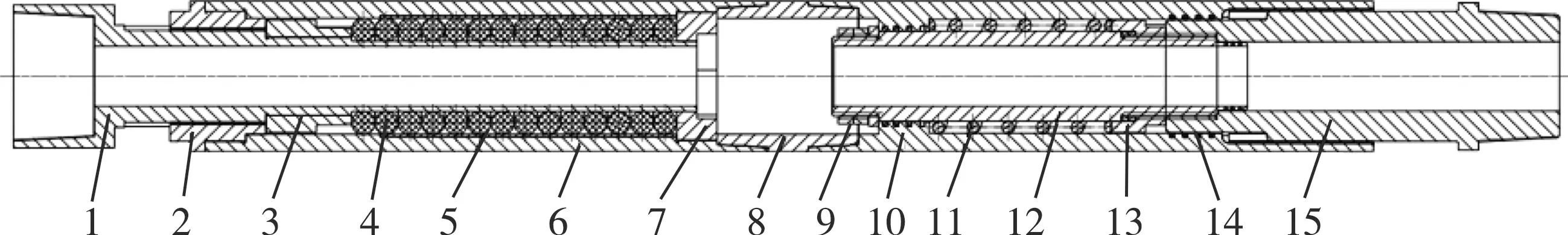

减振提速装置如图1所示,它包括减振系统和位移补偿系统。

1 — 花键芯轴; 2 — 花键外筒; 3 — 锁母; 4 — 橡胶圈组; 5 — 钢套; 6 — 减振壳体; 7 — 轴端螺母; 8 — 接头; 9 — 防掉螺母;10 — 滑动壳体; 11 — 弹簧; 12 — 中心轴; 13 — 限位套; 14 — O型密封圈; 15 — 上接头

花键外筒、减振壳体、轴端螺母、接头和滑动壳体连成一体。上接头上的花键和花键芯轴,分别与滑动壳体和花键外筒配合,发挥传递扭矩和导向的作用。花键芯轴连接锁母可压缩橡胶圈组在钢套内滑动。防掉螺母、中心轴、限位套和上接头连成一体。弹簧两端分别与限位套和滑动壳体内端面接触,滑动壳体可以在中心轴上滑动并压缩弹簧。潜孔锤高频冲击产生的振动引起花键芯轴纵向振动,振动载荷通过花键芯轴和锁母作用于橡胶圈组。橡胶圈在冲击载荷的作用下会产生较大的轴向和径向变形。橡胶圈组安装在钢套内,钢套沿母线上开有一个矩形小口,借以减小橡胶的刚度,提高减振性能[4]。减振器通过橡胶变形吸收振动能量,同时橡胶圈组在钢套内高频往复移动,将部分振动能量转换成热能。这样经过转移和耗散振动能量,便可降低它对钻杆的损耗。

潜孔钻进依靠钻机加压,若加压过大则会导致锤头卡死。减振提速装置利用弹簧阻尼小、受载位移大的特点进行位移补偿。气动潜孔锤通过弯壳体与花键芯轴连接,当钻压过大而使气动潜孔锤无法产生冲击行程时,通过滑动壳体压缩弹簧产生轴向位移进行位移补偿,从而提高在硬煤层气动潜孔锤的冲击钻进效率。减振提速装置的基本参数:外径为150 mm,长度为2 000 mm,刚度为1 000 N·mm,最大工作扭矩为15 kN·m,芯轴通径为60 mm。

2 单壁导电钻杆设计

导向系统采用有线导向,主要由单壁导电钻杆、随钻测量仪和弯壳体组成。单壁导电钻杆不仅为井下随钻测量仪提供电信号,还要传递钻压和扭矩,同时为高压气体提供通道。根据气动潜孔锤控向钻进工艺要求,设计时遵循以下原则:导电可靠性高,保证钻杆拼接处不出问题,避免电信号丢失;密封性能要好,保证导电结构的密封性,避免高压气体进入导电装置;钻杆采用抗冲击能力较好的高强度钢,保证钻杆强度满足潜孔锤施工强度要求。

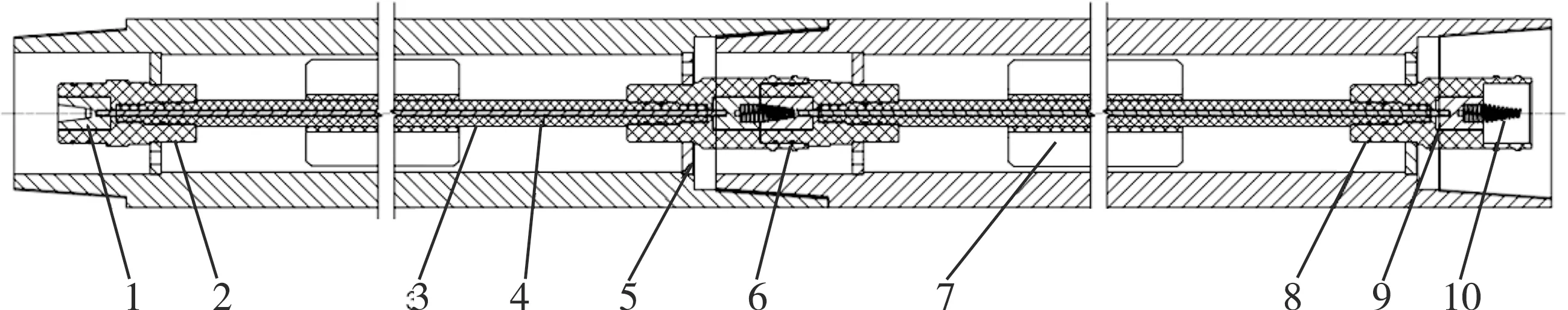

设计的单壁导电钻杆主要由钻杆、导电环组、橡胶套和绝缘管组成(见图2)。

1 — 下接头铜芯; 2 — 导电环下接头; 3 — 绝缘管; 4 — 铜线; 5 — 通气环; 6 — O型密封圈; 7 — 橡胶套;8 — 导电环上接头; 9 — 上接头铜芯; 10 — 塔形弹簧

在导电环下接头和导电环上接头内均设有导电铜芯,由绝缘管内的铜线将其连接进行信号传输。导电环组由通气环与钻杆固定在一起。高压气体可从钻杆内环形通道到达井底动力钻具,电信号由绝缘管内的铜线进行传输,其中的橡胶套起支撑作用,减少绝缘管的晃动。钻杆拼接处采用承插连接,通过将导电环下接头装入导电环上接头中,导电环上接头内导电弹簧与下接头铜芯接触。采用塔形弹簧,保证钻杆连接处导电更加可靠。承插处用O型密封圈密封。当两钻杆旋紧时,导电环下接头和导电环上接头紧密接触在一起。承插连接具有结构简单、便于拆装和更换元件的优点。单壁导电钻杆采用G105钢材制作,外径为127 mm,内径为108.62 mm,长度为3 000 mm。

3 减振器强度分析

3.1 钢套强度分析

在潜孔锤冲击破岩过程中,为防止钻头回弹,钻机会施加一个钻压。根据现场情况研究,气动潜孔锤冲击钻进的最优钻压为20~25 kN[5-6]。减振器在冲击载荷作用下,橡胶圈组通过轴向和径向变形吸收振动能量,橡胶圈在钢套内高频往复运动,摩擦力和橡胶径向变形产生的力均由钢套承受,钢套容易发生塑性变形。现按最大钻压为25 kN,分析钢套应力分布。

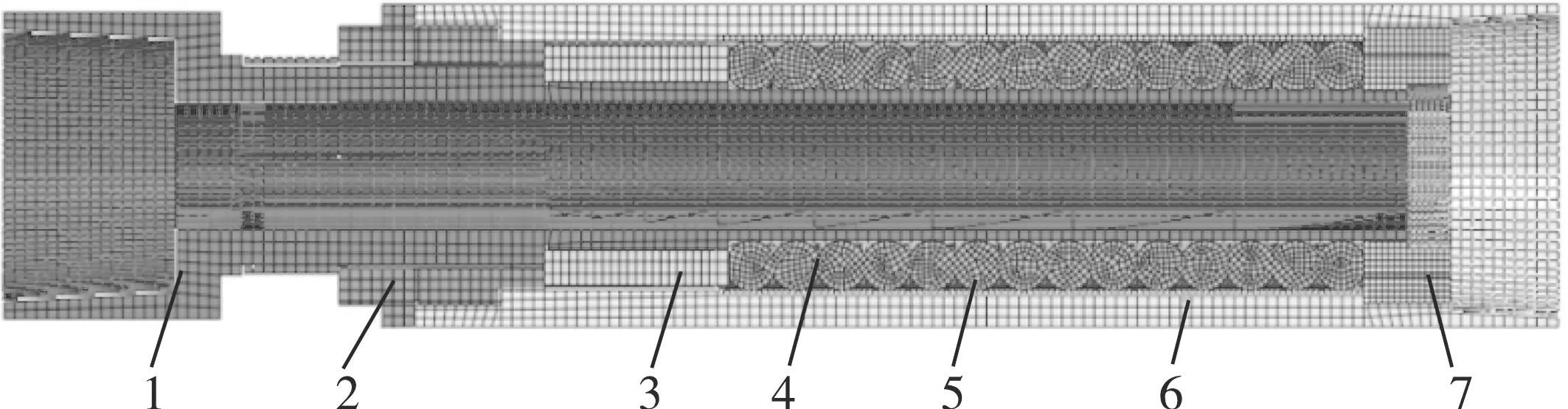

建立减振器有限元模型,如图3所示。

1 — 花键芯轴; 2 — 花键外筒; 3 — 锁母; 4 — 橡胶圈组; 5 — 钢套; 6 — 减振壳体; 7 — 轴端螺母

橡胶的基本力学特性和显著特点是大变形和超弹性。根据各项同性假设,将橡胶视为不可压缩的超弹性材料。橡胶本构模型采用Mooney-Rivlin,应变能密度简化模型可以表示为:

W=C10(I1-3)+C01(I2-3)

(1)

式中:W为橡胶应变能密度;I1、I2为第一和第二偏应变不变量;C10、C01为Mooney-Rivlin系数。

令λ1、λ2、λ3为x1、x2、x3等3个主方向的拉伸比,则

(2)

式中:I3为第三偏应变不变量。由于橡胶的不可压缩性,I3=1。由式(2)可得:λ2λ3=1λ1。

橡胶主应力ti与主伸长比λi之间的关系[7]为:

(3)

由式(3)可推出:

(4)

(5)

y=C10+C01x

(6)

其中,C10为该直线的截距,C01为该直线的斜率。拟合得出C10=0.494 7,C01=0.063 9。

减振器零件用材及其参数:花键芯轴使用42CrMo,其弹性模量为212 GPa,泊松比为0.280,屈服强度为930 MPa;花键外筒、锁母、减振壳体和轴端螺母均使用45钢,其弹性模量为209 GPa,泊松比为0.269,屈服强度为355 MPa;钢套使用40Cr,其弹性模量为211 GPa,泊松比为0.277,屈服强度为785 MPa。这些零件材料的密度均为7 850 kgm3。

对橡胶圈组网格采用六面体扫掠画法,单元类型选择C3D8RH,划分为87 220个单元。对钢套网格采用六面体扫掠画法,单元类型选择八节点六面体单元,减缩积分(C3D8R),划分为2 280个单元。分析步,采用静力学分析步。接触方式,按surface to surface。橡胶与钢套的滑动摩擦系数取值为0.7。

钢套的Von Mises应力分布如图4所示,应力沿轴向逐渐递减,固定端母线开口处应力最大。这是因为橡胶在静压作用下沿径向和轴向变形,橡胶与钢套间的动摩擦力压紧钢套端面,加上橡胶径向变形膨胀力的作用,固定端母线开口处易出现应力集中,Von Mises应力为35.39 MPa,远小于其屈服强度(785 MPa)。钢套强度满足工程使用要求。

图4 钢套Von Mises应力分布

3.2 花键芯轴动力学分析

花键芯轴的结构振动方程为:

={F(t)}

(7)

式中:[M]、[K]、[C]分别为质量矩阵、刚度矩阵和阻尼矩阵;x(t)、F(t)分别为位移和激振力。

结构的固有频率与阻尼和外载无关。忽略阻尼和激励载荷,得无阻尼自由振动方程:

(8)

令x(t)=Xejωt,代入式(8),得:

([K]-ω2[M])X=0

(9)

由于花键芯轴自由振动时振幅不全为零,式(9)具有非零解的唯一条件为:

|[K]-ω2[M]|=0

(10)

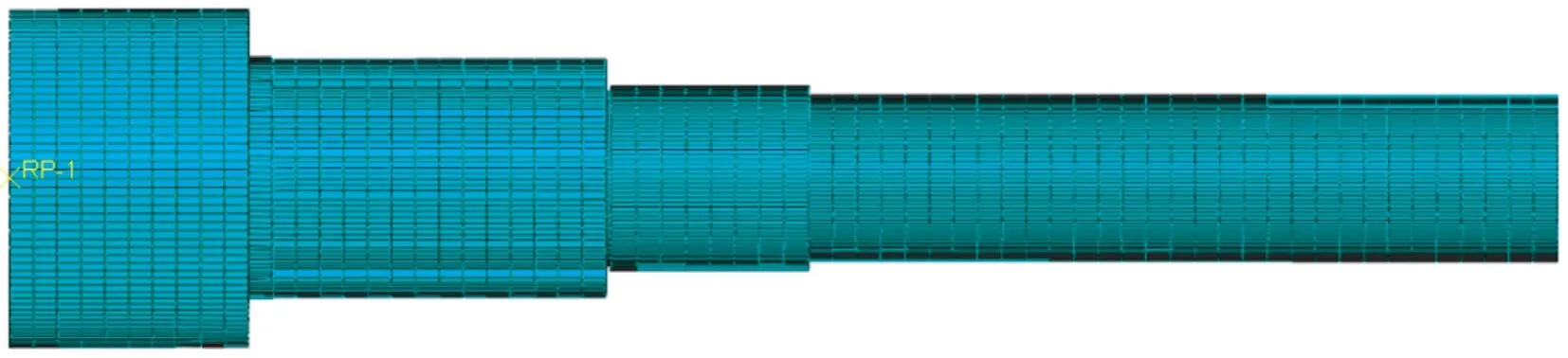

建立花键芯轴有限元模型,如图5所示。网格采用六面体扫掠画法,单元类型选择八节点六面体单元,减缩积分(C3D8R),划分为12 438个单元。

图5 花键芯轴有限元模型

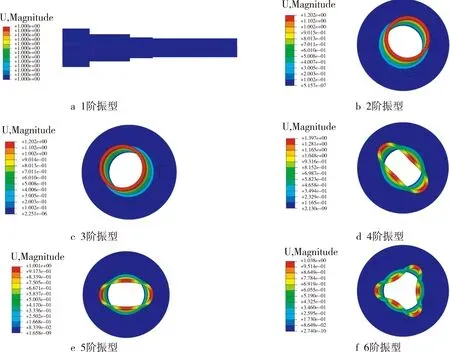

将花键芯轴锥螺纹圆锥面与参考点RP1进行耦合。RP1处只留轴向位移自由度,其他自由度全约束。花键芯轴的前6阶振型如图6所示。

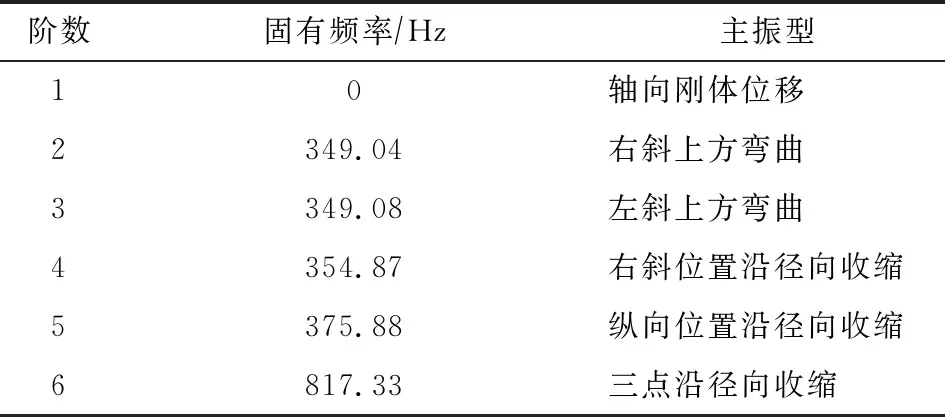

通过振型图,可得花键芯轴前6阶固有频率和主振型(见表1)。

由于减振器工作时花键芯轴可以轴向振动,花键芯轴存在刚体位移,因此1阶固有频率为0。气动潜孔锤在硬岩层钻井施工中,冲击频率约为27 Hz,转速一般为20 rmin,均避开了花键芯轴振动的固有频率,这样减振器正常工作时花键芯轴不会发生共振。

图6 花键芯轴的前6阶振型

表1 花键芯轴前6阶固有频率和主振型

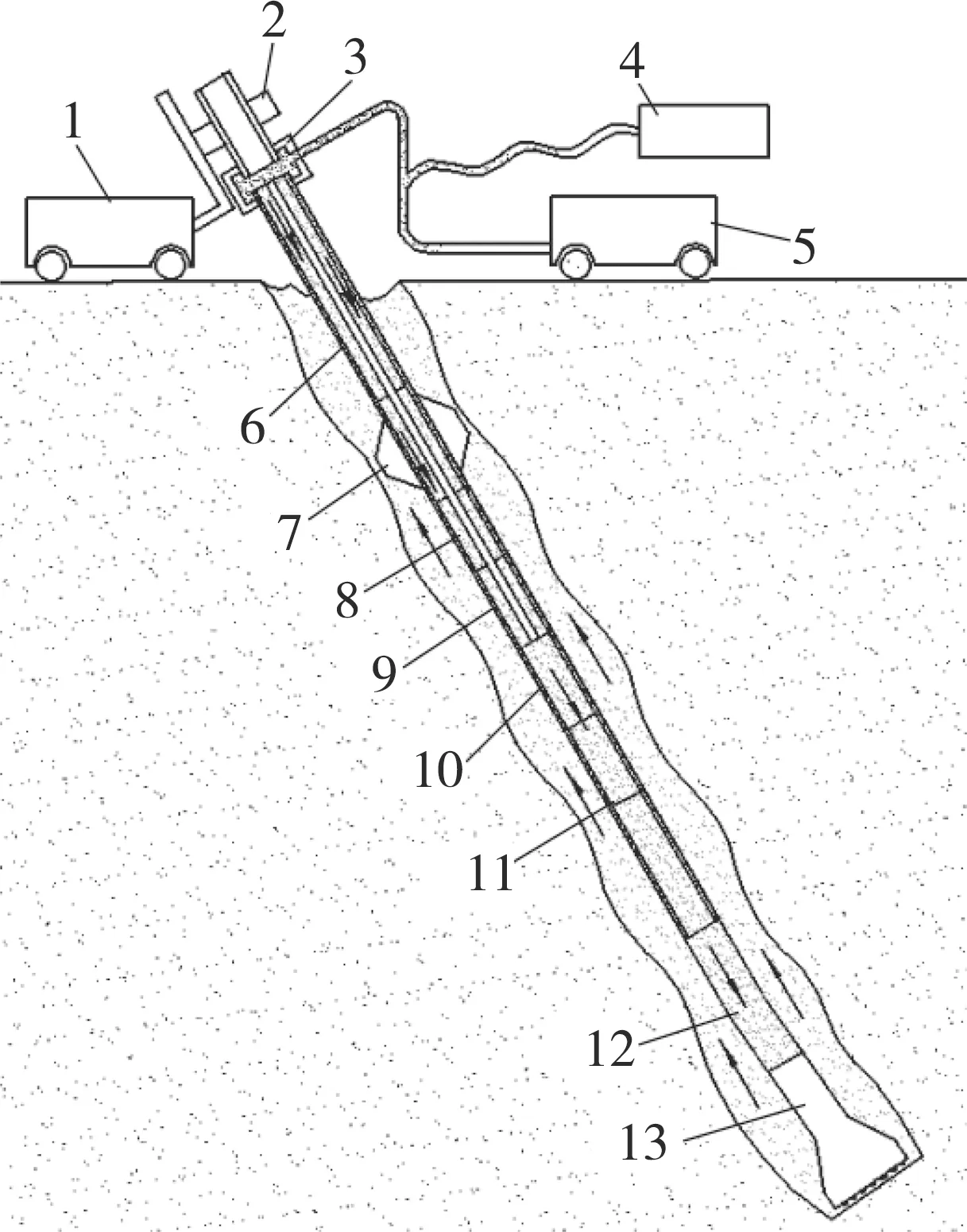

4 控向钻进钻具组合

气动潜孔锤正常钻进时,锤头在高压气体作用下不断冲击破碎岩石,动力头带动井下钻具作回转运动,在硬岩层的转速为10~30 rmin[8]。将随钻测量仪置于无磁环境下测斜[9],轨迹出现偏斜时,通过弯壳体1°~2°的角度进行纠正。在大斜度煤矿井,气动潜孔锤控向钻进的钻具主要由减振提速装置、有线导向系统和气动潜孔锤组成(见图7)。控向步骤为:(1) 潜孔锤停止转动,调整弯壳体的夹角一侧朝向预定轨道方向;(2) 潜孔锤冲击钻进至回归预定轨道;(3) 潜孔锤继续冲击回转钻进。

1 — 大斜度钻机; 2 — 动力头; 3 — 气盒子; 4 — 泡沫泵;5 — 空压机; 6 — 单壁导电钻杆; 7 — 扶正器; 8 — 无磁钻铤;9 — 探棒腔; 10 — 无磁钻铤; 11 — 减振提速装置;12 — 弯壳体; 13 — 气动潜孔锤

气动潜孔锤冲击钻进产生的纵向振动和冲击能量,由减振器中橡胶圈组不断变化的行程将动能转化为弹性势能,从而减缓振动冲击;同时,橡胶受压变形,其内部分子之间的摩擦使橡胶具有一定的阻尼[10],激励载荷产生的振动会使橡胶分子之间摩擦增大,将部分动能转化成热能耗散掉,减少钻具的纵向振动,从而提高有线导向系统控向精度。使用这套控向钻进钻具组合在硬煤层钻进,与传统回转钻进[11]相比,可提速3~5倍。

利用设计的减振提速系统,可有效抑制气动潜孔锤冲击钻进时产生的纵向振动,保持一定的冲击频率稳定钻进,提高钻具使用寿命和潜孔钻进效率。有线导向系统密封性能好、接触导电可靠,配合弯壳体进行测斜纠偏,实现气动潜孔锤控向钻进,可解决硬煤层大斜度井原钻孔施工方法控向难、效率低的问题。