基于特性图分析的科氏质量流量计模拟驱动研究

黄 雅, 徐科军,2, 刘陈慈, 刘 文, 乐 静, 徐浩然, 张 伦

(1. 合肥工业大学 电气与自动化工程学院, 安徽 合肥 230009;2. 工业自动化安徽省工程技术研究中心, 安徽 合肥 230009)

1 引 言

科氏质量流量计用于质量流量的直接测量,测量精度高,重复性好,具有广阔的应用前景[1]。科氏质量流量计由一次仪表(或称传感器)和二次仪表(或称变送器)组成。一次仪表包括流量管、电磁激振器、速度传感器、温度传感器和外壳等;二次仪表包括驱动电路、信号调理电路和核心处理器等[2]。科氏质量流量计工作时,驱动电路为电磁激振器提供驱动信号和能量,励磁线圈和磁铁发生相对运动,使流量管以一定幅值进行振动。流体流经振动的流量管时,由于科里奥利力,流量管会产生扭曲,导致2个速度传感器输出一定频率的正弦信号产生相位差,通过对输出信号进行处理和计算,得到质量流量[3]。因此,驱动部分是科氏质量流量计的重要组成部分。根据驱动信号产生方式不同,科氏质量流量计的驱动方式可分为模拟驱动和数字驱动2种。模拟驱动是直接利用经模拟驱动电路处理后的速度传感器信号来驱动流量管的振动,其幅值控制由模拟电路完成;数字驱动的信号由数字器件合成[4~7]。相比数字驱动,模拟驱动的电路结构简单,幅值控制方法简单,能自主实现驱动信号频率和相位跟踪,而无需进行复杂参数调节和特定编程。目前,国内生产和使用比较普遍的是模拟驱动的科氏质量流量计[8]。然而,模拟驱动的科氏质量流量计依然存在着亟需解决的问题,如启振慢、气液两相流发生时流量管易停振。因此,研究科氏质量流量计模拟驱动技术,加快启振速度,维持复杂工况下流量管的稳幅振动,对模拟驱动的科氏质量流量计的发展和运用至关重要。

随着模拟驱动技术的不断发展,模拟驱动出现不同的改进方法。为此,本文采用特性图分析方法,对4种典型的模拟驱动进行理论分析,分别研制实现电路,并进行实验,分析和对比不同模拟驱动的驱动性能,使模拟驱动在科氏质量流量计中发挥更好的作用。

2 模拟驱动分析

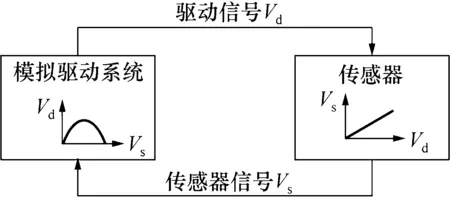

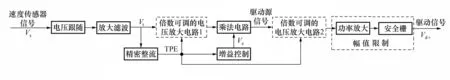

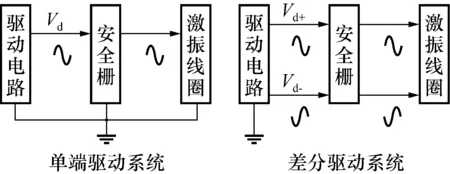

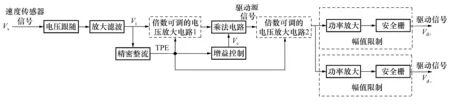

科氏质量流量计模拟驱动系统由模拟驱动模块与传感器组成。其中,模拟驱动模块为控制器,传感器为被控对象,系统示意图如图1所示。

模拟驱动模块的电路噪声中含有传感器固有频率分量,由于传感器具有选频特性[9],传感器固有频率分量经系统正反馈机制不断增强,流量管振动幅值不断提高,最终实现稳幅振动。在单相流时,驱动模块能很好地维持流量管的稳幅振动;当气液两相流发生时,流量管振动阻尼增大2个数量级以上[10],速度传感器信号Vs衰减,由于模拟驱动模块的幅值控制不合理,导致驱动信号Vd不仅没增大反而减小,驱动模块无法提供足够的驱动能量,使速度传感器信号Vs进一步衰减,流量管停振。

图1 科氏质量流量计模拟驱动系统示意图Fig.1 Schematic diagram of the Coriolis mass flowmeter simulation drive system

针对科氏质量流量计经典模拟驱动在气液两相流时驱动能量不足的问题,本课题组先后提出了2种不同的改进思路。第一种是通过增大驱动放大倍数来提高驱动能量;另一种则由原来的单端驱动方式改变成双端驱动方式,形成差分驱动,从而提高驱动能量。本文综合两种改进思路,提出了一种改进的差分驱动,并结合模拟驱动电路结构组成和驱动系统特性,对经典模拟驱动、新型模拟驱动、差分驱动和改进的差分驱动进行介绍。

2.1 经典模拟驱动

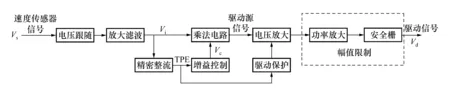

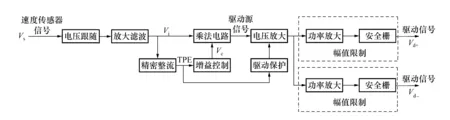

经典模拟驱动模块由电压跟随、放大滤波、精密整流、增益控制、乘法电路、电压放大、驱动保护、功率放大和幅值限制等环节组成。由于本质安全要求,驱动信号必须经过安全栅电路后才能作用于电磁激振器,以防止因电压过大而损坏激振器。其中,幅值限制环节输出范围受功率放大电路电源可提供范围和本质安全电路限制。经典模拟驱动电路原理框图如图2所示。

图2 经典模拟驱动电路原理框图Fig.2 Block diagram of the classic analog driver circuit

设电压跟随电路的放大倍数为1;放大滤波电路的幅频响应为F(ω);精密整流电路的输出直流分量为输入交流信号有效值的0.9倍;增益控制电路中运算放大器的放大倍数为V1,基准比较电压为Vref,输入信号为精密整流输出的直流信号TPE,其电压值为VTPE,则增益控制电路环节的输入、输出关系为:

Vc=(1+K1)Vref-K1VTPE

(1)

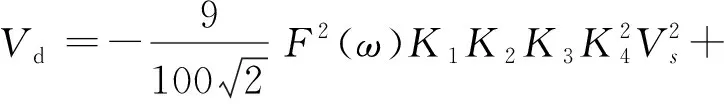

乘法电路的输入是信号Vi和信号Vc,输出是两个输入乘积的0.1倍;在传感器正常振动时,驱动保护电路不起作用,电压放大电路的电压放大倍数为K2;功率放大电路采用正负电源供电,在放大驱动电流的同时,也放大驱动电压,电压放大倍数为K3;幅值限制环节的输出范围为-Vmax~+Vmax,超出该范围的输入信号则以最大值Vmax进行输出。推导出模拟驱动电路输出Vd与输入Vs的关系为:

(2)

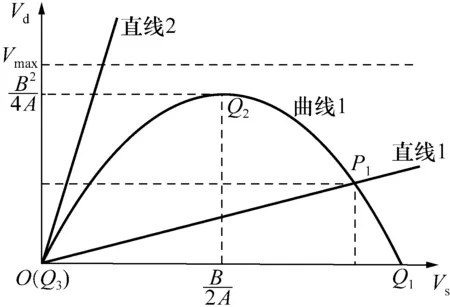

将式(2)化为二次函数标准表达式:

(3)

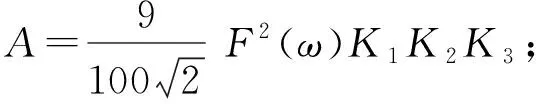

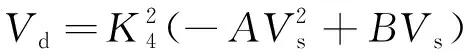

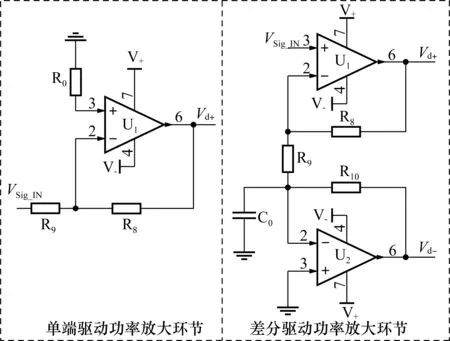

当流量管以固有频率稳幅振动时,传感器的输入、输出信号(即速度传感器信号、驱动信号)幅值成线性关系[11]。在单相流时,流量管振动阻尼小,较小的驱动信号便能驱动流量管在较高幅值处振动,即线性关系的斜率较小;当气液两相流发生时,流量管振动阻尼增大,若要维持流量管振动幅值不变,则需要更大的驱动信号,即线性关系的斜率较大。由此,结合式(3)绘出经典模拟驱动特性图如图3所示。

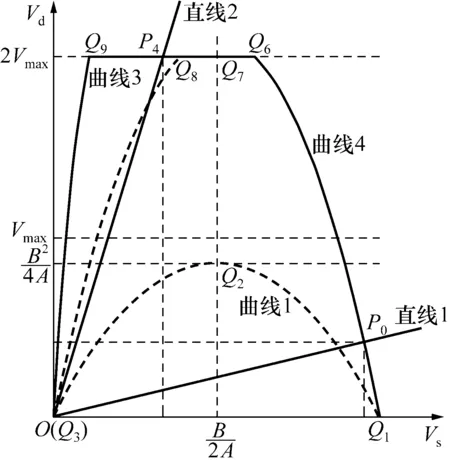

图3中,曲线1表示经典模拟驱动的驱动特性,直线1、直线2分别表示传感器在单相流、气液两相流时的响应特性。在单相流时,曲线1与直线1交点为P1,该点能同时满足驱动特性和传感器的响应特性,即为传感器的稳态工作点; 当气液两相流发生时, 直线2与曲线1没有交点, 即传感器无稳定工作点,流量管停振;满管零流量时,流量管由零初始状态至稳定工作点处的启振过程中,驱动信号幅值沿曲线1经Q3—Q2—P1先增大后减小,最终实现稳幅振动,完成启振。在启振过程中,驱动信号幅值变化缓慢,启振速度慢。

图3 经典模拟驱动特性图Fig.3 Classic analog drive characteristic diagram

经典模拟驱动的特点为:1) 单相流时,能平稳驱动流量管振动;气液两相流时,驱动信号幅值小,无稳定工作点,流量管停振。2) 启振速度慢。

2.2 新型模拟驱动

增益控制环节系数取决于单相流时传感器的最佳振动幅值,通过增大系数来提高驱动信号幅值会导致单相流时传感器振幅过大,且对提高气液两相流时的驱动效果不明显。为此,通过在乘法器前后各增加一个倍数可调的电压放大电路,形成新型模拟驱动。新型模拟驱动电路原理框图如图4所示。其中,倍数可调的电压放大电路2由倍数可调的电压放大电路1与图2中的电压放大和驱动保护环节组成。

图4 新型模拟驱动电路原理框图Fig.4 Block diagram of the new analog driver circuit

设倍数可调的电压放大电路1的电压放大倍数为K4,并通过合理设置其参考电压,使得单相流时K4=1,气液两相流时K4>1。结合图4和式(2),可以推导出模拟驱动电路输出Vd与输入Vs的关系为:

(4)

将式(4)化为二次函数标准表达式为:

(5)

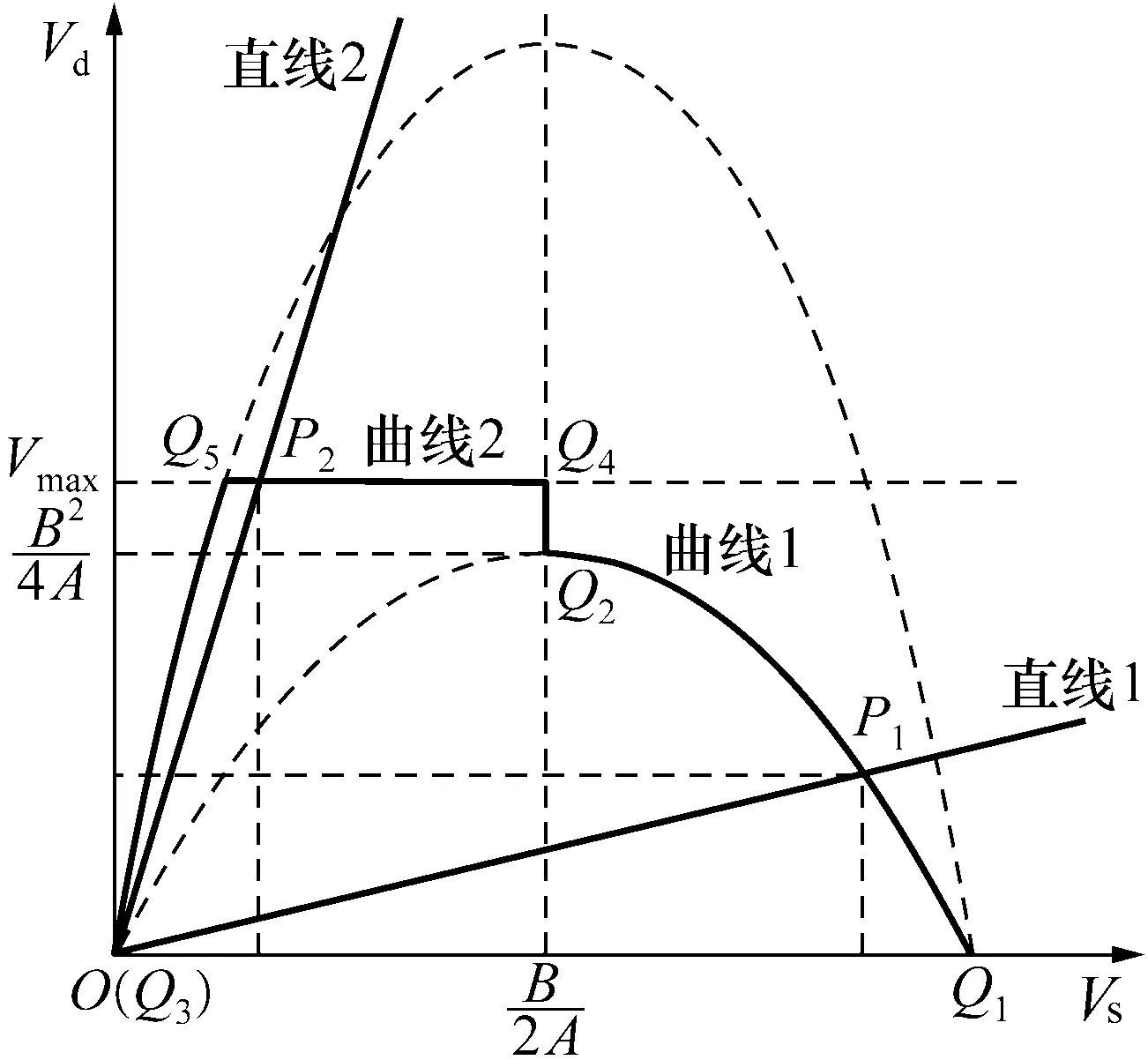

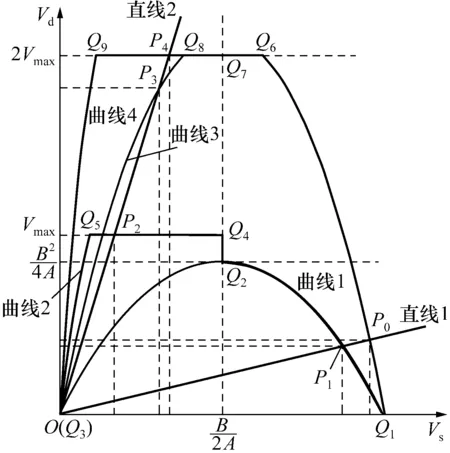

结合式(5)和幅值限制环节的输出范围,绘出新型模拟驱动特性图如图5所示。图5中,以Q1—Q2—Q4—Q5—Q3为轨迹的曲线2表示新型模拟驱动的驱动特性。在单相流时,新型模拟驱动与经典模拟驱动具有相同的驱动特性,稳定工作点为P1;当气液两相流发生时,新型模拟驱动存在稳定工作点P2。在Q4—Q5段速度传感器信号较小时,驱动信号幅值维持于最大值Vmax,有效地避免了流量管停振;启振过程中,驱动信号幅值沿曲线2经Q3—Q5—Q4—Q2—P1,最后稳定于点P1,完成启振。在启振初期,驱动信号幅值快速增大至最大值,并通过灵活控制驱动信号幅值,加快启振速度。

图5 新型模拟驱动的特性图Fig.5 New analog drive characteristic diagram

新型模拟驱动的特点为:1) 单相流时,不改变系统驱动特性;气液两相流时,驱动信号幅值增大,存在稳定工作点,有效避免流量管停振。2) 启振过程通过灵活控制驱动信号幅值,加快启振速度。

2.3 差分驱动

经典模拟驱动和新型模拟驱动都属于单端驱动方式,驱动电路输出一路驱动信号经过安全栅后作用于激振线圈的一端,而激励线圈的另一端与变送器共地。方正余等人[12]通过增加一路功率放大电路和安全栅电路,构成双运放结构的功率放大电路,从而输出一对等幅反相的差分信号。2种驱动系统对比示意图如图6所示。

图6 2种驱动系统对比示意图Fig.6 Comparison of two drive systems

其中,差分驱动的驱动电路原理框图及其功率放大电路原理对比图分别如图7和图8所示。

图7 差分驱动电路原理框图Fig.7 Block diagram of the differential drive circuit

图8 2种模拟驱动中的功率放大电路原理图Fig.8 Schematic diagram of power amplifier circuit in two kinds of analog drives

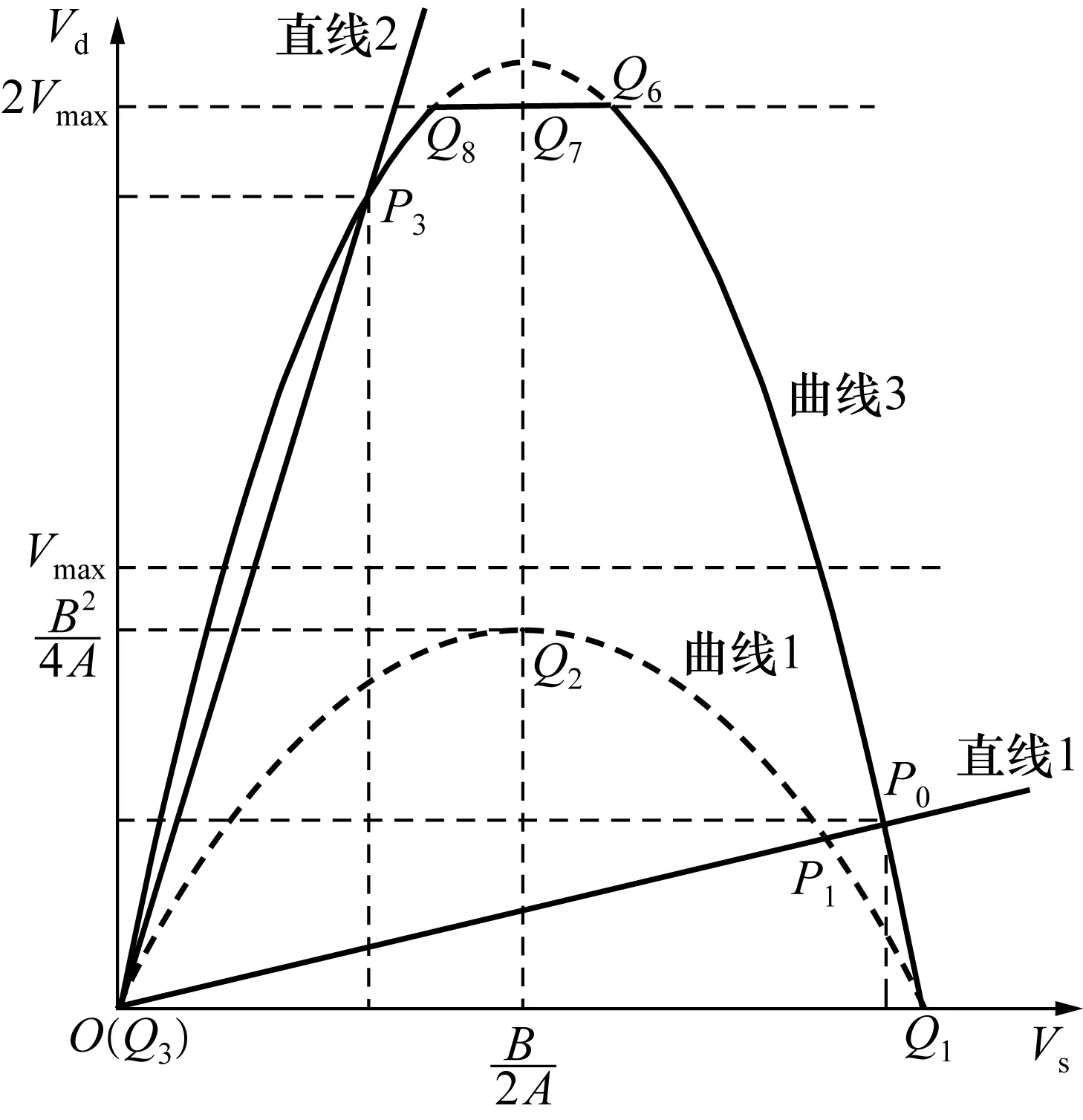

图8中,电阻满足:R10=R8+R9,单端驱动中的功率放大环节输出和输入关系为:

(6)

式中VSig_in的为输入信号。

差分驱动中功率放大环节输出和输入关系为:

(7)

(8)

将式(8)化为二次函数标准表达式:

(9)

根据式(9)和改进后幅值限制环节的输出范围,绘出差分驱动的特性图如图9所示。

图9中,以Q1—Q6—Q8—Q3为轨迹的曲线3表示差分驱动的驱动特性。在单相流时,差分驱动方式稳定工作点为P0;当气液两相流发生时,差分驱动存在稳定工作点P3。差分驱动显著地提高了驱动信号幅值,但驱动信号幅值在点Q8便开始衰减,在速度传感器信号较小时衰减尤为严重;启振过程中,驱动信号幅值沿曲线3经Q3—Q8—Q6—P0完成启振,提高了驱动信号幅值,加快了启振过程。

差分驱动方式的特点为:1) 单相流时,稳定工作点处的信号幅值略有增大;气液两相流时,存在稳定工作点,驱动信号幅值显著增大。但是,驱动信号幅值过早衰减。2) 启振过程中驱动信号幅值更大,启振过程加快。

图9 差分驱动的特性图Fig.9 Differential drive mode characteristic diagram

2.4 改进的差分驱动

将新型模拟驱动中的倍数可调的电压放大电路运用于差分驱动电路,形成一种改进的差分驱动,其电路原理框图如图10所示。

图10 改进的差分驱动电路原理框图Fig.10 Improved differential drive circuit block diagram

改进的差分驱动电路输出Vd与输入Vs关系为:

(10)

将式(10)化为二次函数标准表达式:

(11)

根据式(11)及幅值限制环节特性,绘出改进的差分驱动方式特性图,如图11所示。

图11中,以Q1—Q6—Q8—Q9—Q3为轨迹的曲线4表示改进的差分驱动的驱动特性。在单相流时,改进前后的差分驱动的驱动特性相同,稳定工作点都为P0;当气液两相流发生时,改进的差分驱动存在稳定工作点P4,有效提高了驱动信号幅值,避免了驱动信号幅值过早衰减。在Q9—Q8—Q6段速度传感器信号较小时,改进的差分驱动的驱动信号幅值依然保持于最大值,克服了模拟驱动停振问题;在启振过程中,驱动信号幅值沿曲线4的轨迹Q3—Q9—Q8—Q6—P0迅速增大至最大值2Vmax,并在Q9—Q8—Q6段保持于最大值,驱动信号幅值大,启振速度快。

图11 改进的差分驱动的特性图Fig.11 Improved differential drive characteristic diagram

改进的差分驱动的特点为:1) 单相流时,与差分驱动的驱动特性相同。气液两相流时,有效地提高了驱动信号幅值,避免了驱动信号过早衰减,克服了模拟驱动停振问题。2) 启振过程驱动信号迅速增大,驱动信号幅值大,启振速度快。

根据实际电路中的电阻阻值关系,结合4种模拟驱动的驱动特性,绘出驱动特性对比图如图12所示。

图12 4种模拟驱动的特性对比图Fig.12 Comparison of four analog drive characteristics

显然,在单相流时,稳定工作点P0、P1对应的驱动信号幅值相差较小,故4种模拟驱动的驱动特性无明显差异;当气液两相流发生时,稳定工作点对应驱动信号幅值大小顺序为:P4>P3>P2,故驱动能力从强到弱的顺序为:改进的差分驱动>差分驱动>新型模拟驱动>经典模拟驱动;在启振过程中,驱动信号幅值增长速度快慢为:Q3—Q9>Q3—Q5>Q3—Q8>Q3—Q2,故启振速度快慢顺序为:改进的差分驱动>新型模拟驱动>差分驱动>经典模拟驱动。

因此,单相流时,经典模拟驱动便能满足驱动要求;气液两相流时,改进的差分驱动具有最佳驱动性能。同时,改进的差分驱动启振速度最快。

3 模拟驱动实验

3.1 实验设备

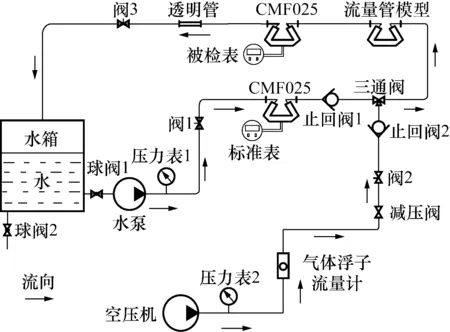

科氏质量流量计气液两相流实验装置如图13所示,主要由水箱、水泵、空气压缩机、气体浮子流量计、阀门、管道、科氏质量流量传感器及变送器组成[13,14]。流量管上游和下游各安装一台Micro Motion公司生产的科氏质量流量传感器,型号为CMF025。下游传感器作为本次实验的对象,分别匹配采用本文讨论的4种模拟驱动变送器。

图13 气液两相流实验装置框图Fig.13 Block diagram of the gas-liquid two-phase flow experimental device

3.2 气液两相流实验

通过对比4种模拟驱动在不同气体流量下的驱动信号和速度传感器信号幅值,可得出其驱动能力强弱,信号幅值越高则驱动能力越强。由于需要对比单相流和气液两相流时的驱动情况,本次实验也采集气体流量为0时的数据。气液两相流实验在图13的实验装置上进行,实验步骤如下:

1) 分别匹配经典模拟驱动、新型模拟驱动、差分驱动和改进的差分驱动的变送器进行实验。

2) 开启阀1至最大开度,通过调节阀3开度控制流体流量大小,保持在气体流量为0时的水流量为11.56 L/min,同时调节驱动电路增益控制模块系数,确保在气体流量为0时的Vs峰峰值为4.3 V。待流量管振动稳定后,用泰克MDO3024示波器分别采集速度传感器信号Vs和驱动信号Vd,记录3组数据。

3) 开启阀2及三通阀加入气体,通过调节气体浮子流量计转子控制气体流量大小,分别采集不同气体流量下的速度传感器信号和驱动信号,相同气体流量记录3组数据。

4) 利用Matlab对采集的数据进行去偏置、二阶巴特沃斯带通滤波、三点法求峰值,求出每组数据的平均峰峰值,再取3组平均值。

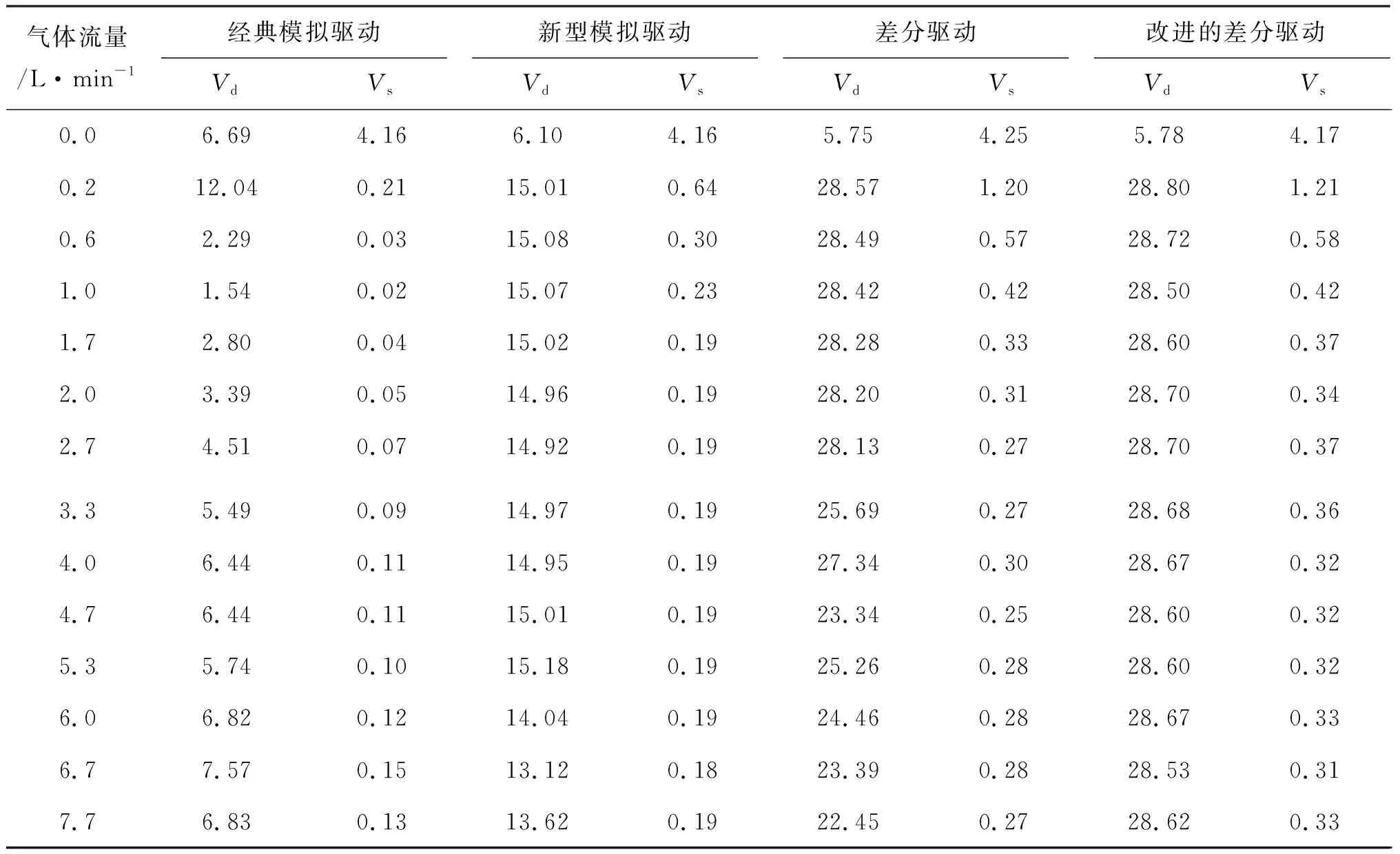

实验结果如表1所示。根据表1数据可知,在气液两相流时,模拟驱动的传感器信号幅值远小于单相流时的传感器信号幅值。4种模拟驱动的驱动信号Vd幅值变化趋势与理论分析总体吻合,其平均值和标准差如表2所示。

表1 不同气体流量下4种模拟驱动的实验数据Tab.1 Experimental data of four kinds of simulation drives under different gas flows V

表2 气液两相流时4种模拟驱动数据平均值和标准差Tab.2 Mean and standard deviation of four kinds of analog drive data in gas-liquid two-phase flow V

根据表2可知,当气液两相流发生时,差分驱动显著提高了驱动信号和传感器信号幅值,有效提高了驱动能量;新型模拟驱动减小了驱动信号标准差,驱动信号幅值更稳定;改进的差分驱动的驱动信号和传感器信号幅值均最大,与经典模拟驱动相比,其驱动信号幅值提高了4.2倍,传感器信号幅值提高了3.8倍,并且驱动信号幅值的标准差最小,仅为0.08。

3.3 启振实验

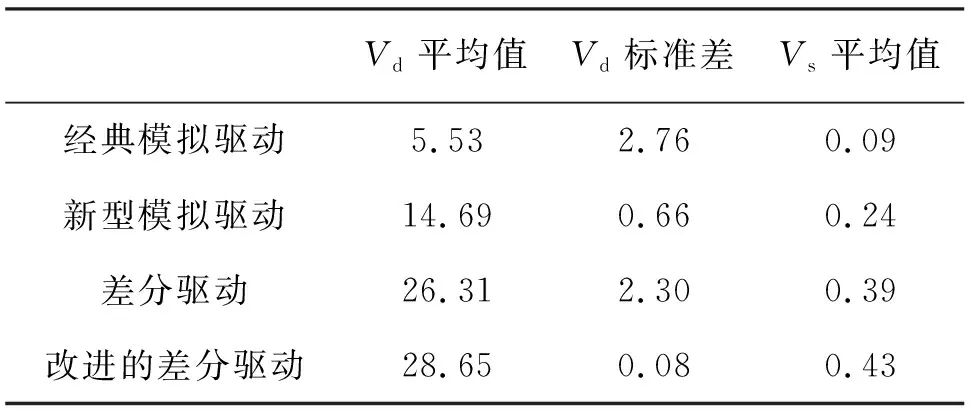

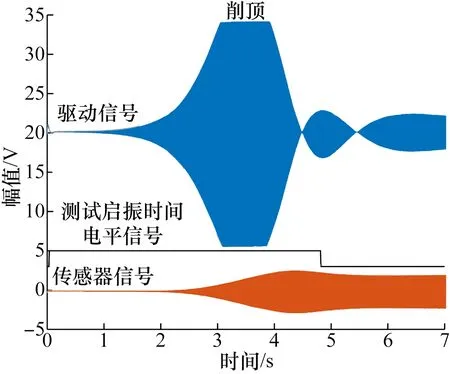

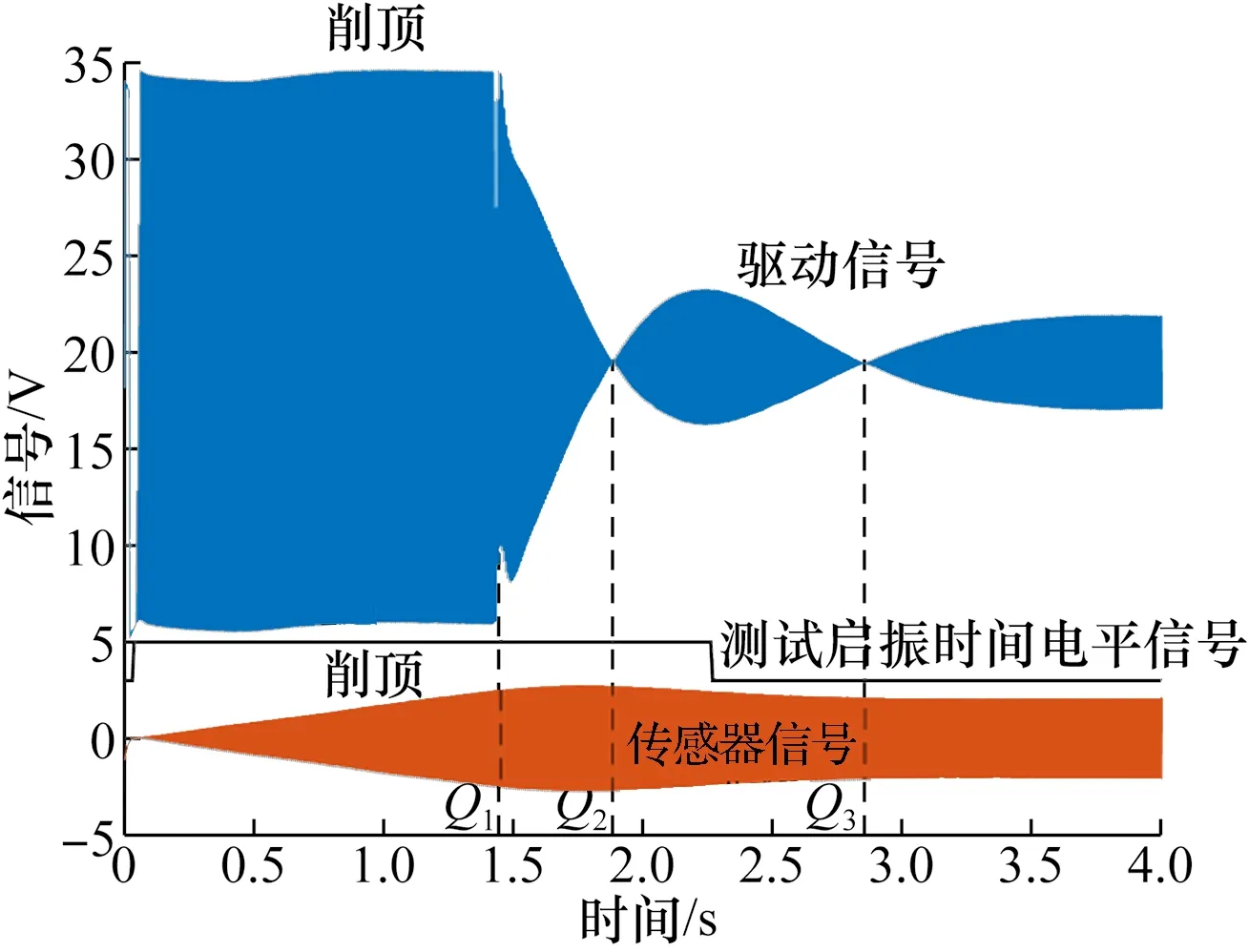

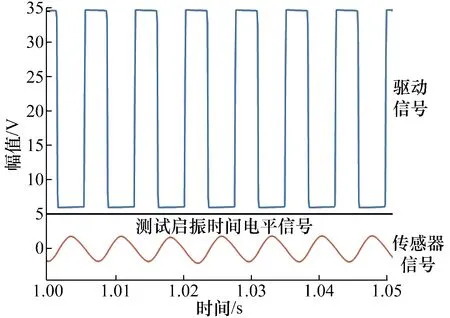

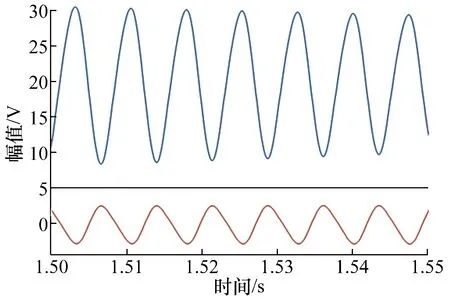

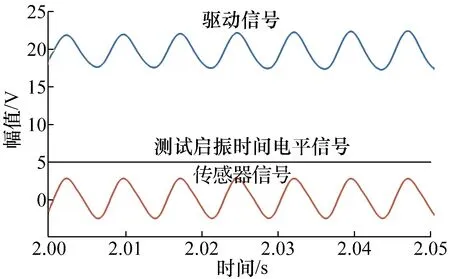

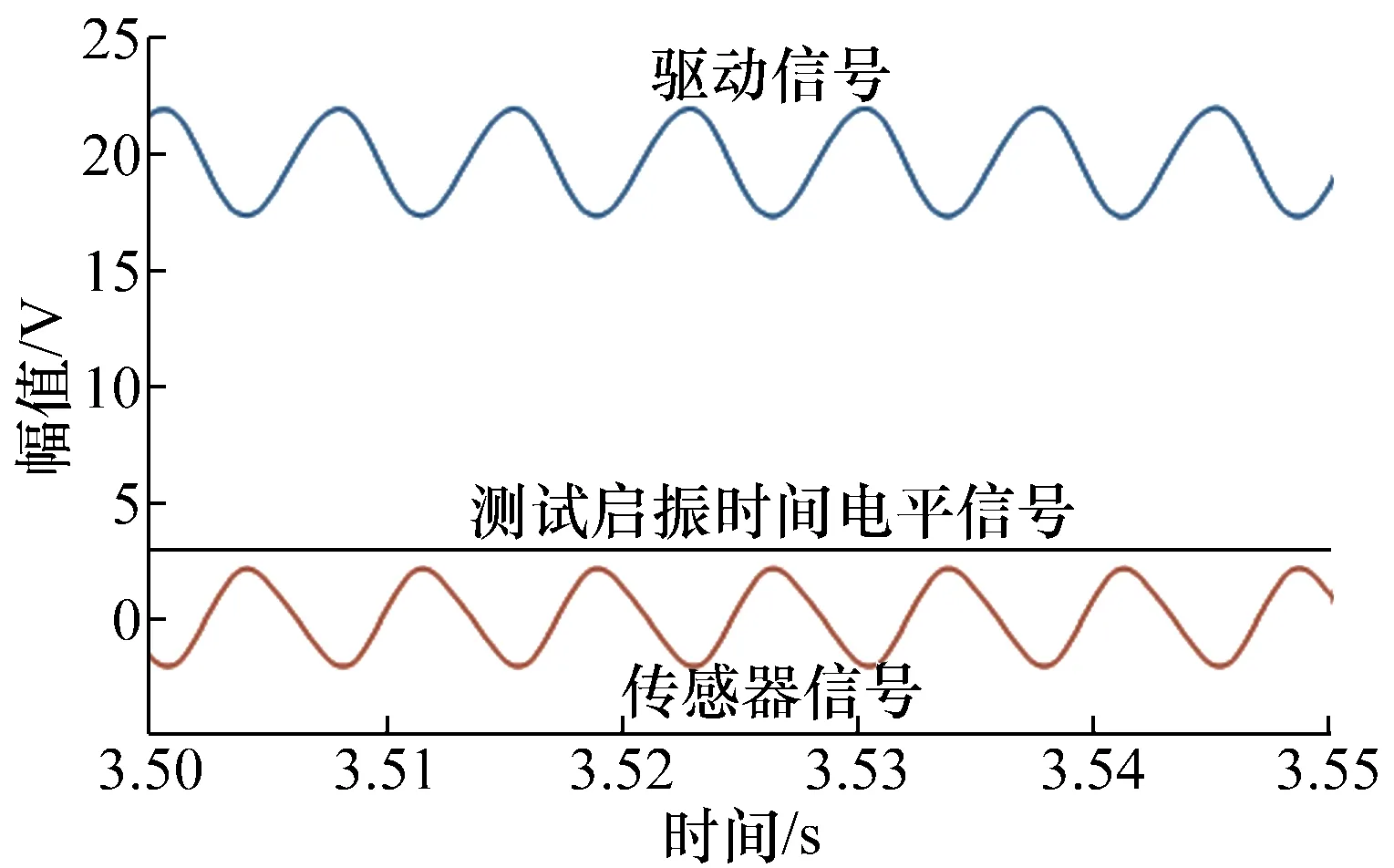

在满管零流量下进行启振实验,流量管从零初始状态至最佳振幅处稳幅振动。以系统开始上电到速度传感器信号幅值至4.30 V的90%(无超调时为3.87 V、超调时为4.78 V)所用的时间为启振时间,并利用测试启振时间电平信号的高电平时间表示启振时间。为了便于实验结果观察,在数据处理时给驱动信号添加20 V的电压偏置。

启振实验结果如图14~图17所示,分别为经典模拟驱动、新型模拟驱动、差分驱动和改进的差分驱动的启振时间信号。

图14 经典模拟驱动的启振时间信号Fig.14 Classic analog drive mode start-up time signal

经典模拟驱动的启振时间约为9.7 s。系统上电后,经典模拟驱动拾取电路噪声中传感器固有频率分量信号所需时间长,驱动信号幅值较小,启振速度慢。驱动信号幅值变化曲线与启振特性曲线1相吻合。

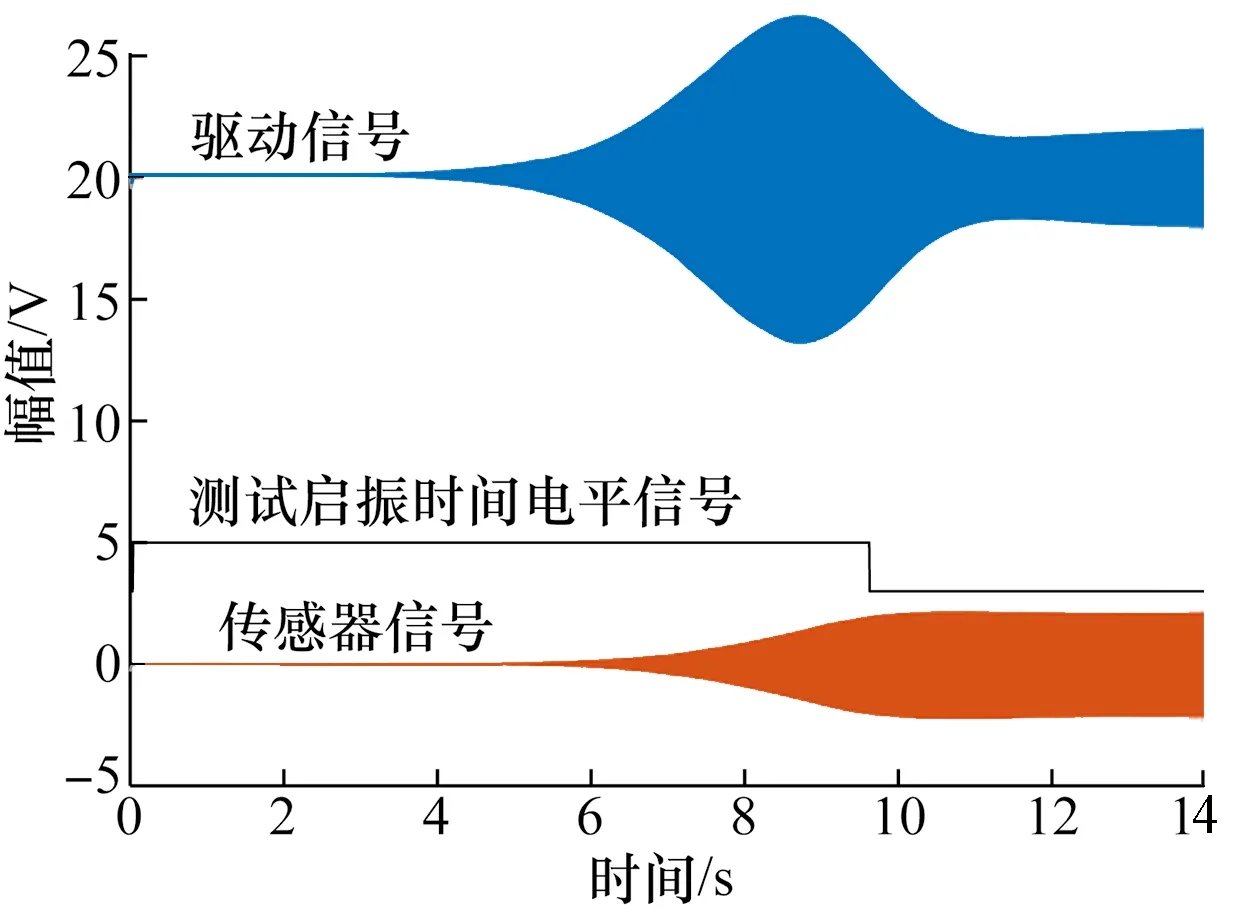

图15 新型模拟驱动的启振时间信号Fig.15 New analog drive mode start-up time signal

新型模拟驱动的启振时间约为2.7 s。系统上电后,新型模拟驱动能快速拾取电路噪声中传感器固有频率分量信号,驱动信号幅值有所增大,启振速度快。驱动信号出现削顶现象,驱动信号幅值变化曲线与启振特性曲线2基本吻合。

图16 差分驱动的启振时间信号Fig.16 Differential drive mode start-up time signal

差分驱动的启振时间约为4.8 s。系统上电后,差分驱动较快拾取电路噪声中传感器固有频率分量,驱动信号幅值大,启振速度加快。速度传感器信号出现超调,驱动信号出现削顶现象,驱动信号幅值变化曲线与启振特性曲线3大致吻合。

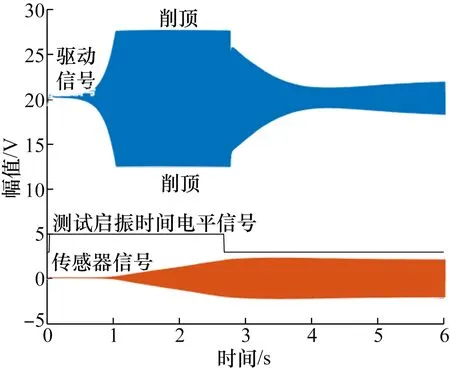

图17 改进的差分驱动启振时间信号Fig.17 Improved differential drive mode start-up time signal

改进的差分驱动的启振时间约为2.3 s。系统上电后,改进的差分驱动能迅速拾取电路噪声中传感器固有频率分量,驱动信号幅值大,启振速度最快。速度传感器信号出现超调,驱动信号出现削顶现象,驱动信号幅值变化曲线与启振特性曲线4大致吻合。

改进的差分驱动不仅具有新型模拟驱动的特点,还具有差分驱动的所有特性,其驱动信号幅值大,启振时间最短。因此,通过对图17进行局部放大,研究改进的差分驱动实现快速启振的过程,以期对模拟驱动技术的改进和发展有所启发。其中,图18为启振初期0—Q1段时间信号局部放大、图19为Q1—Q2段时间信号局部放大、图20为Q2—Q3段时间信号局部放大、图21为Q3—4段时间信号局部放大。

图18 0—Q1段时间信号局部放大Fig.18 Partial amplification of 0—Q1 time signal

在图18中,0—Q1段为启振初期驱动信号削顶部分的时间信号,驱动信号以最大幅值驱动流量管,速度传感器信号幅值不断增大。由于驱动信号源于速度传感器信号,故速度传感器信号过零点时驱动信号改变正负号,流量管振动幅值得到了最大幅度加强,速度传感器信号幅值快速增大。

图19 Q1-Q2段时间信号局部放大Fig.19 Partial amplification of Q1-Q2 time signal

图19中,驱动信号与速度传感器信号相位差为180°,随着传感器信号幅值的不断增大,VTPE与增益控制环节的参考电压之差不断减小,增益控制环节的输出变小,使驱动信号幅值减小,速度传感器信号出现严重超调;当VTPE等于增益控制环节的参考电压,增益控制环节的输出为0,驱动信号幅值减小至0,驱动信号与速度传感器信号的相位差将变为0°。

图20 Q2-Q3 段时间信号局部放大Fig.20 Partial amplification of Q2-Q3 time signal

图20中,驱动信号与速度传感器信号的相位差为0°,驱动信号由驱动流量管振动变为抑制流量管振动,从而使流量管振动幅值减小并趋于稳定。当TPE再次等于幅值控制环节的参考值时,驱动信号幅值为0 V,驱动信号与速度传感器信号的相位差将恢复为180°。

图21 Q3-4段启振完成后时间信号部分局部放大Fig.21 Partial amplification of Q3-4 time signal

经过Q2-Q3段后,启振过程已结束,传感器信号收敛于最佳振幅,驱动信号与速度传感器信号的相位差为180°,驱动信号维持流稳幅振动。

因此,改进的差分驱动实现快速启振的原因为灵活地控制驱动信号幅值。启振初期,驱动信号迅速增至最大,速度传感器信号快速增大。当速度传感器信号出现轻微超调后,驱动信号幅值通过快速减小、反相,使流量管振动幅值快速收敛,实现快速启振。

4 结 语

1) 本文理论分析了经典模拟驱动启振慢、流量管易停振的原因,研究了两种典型的模拟驱动改进方法,即新型模拟驱动和差分驱动,并提出一种改进的差分驱动。

2) 研制4种模拟驱动实现电路,分别对4种模拟驱动进行驱动实验和启振实验。实验结果表明,经典模拟驱动能满足单相流驱动要求,但是,启振时间长;新型模拟驱动的驱动信号更加稳定,启振速度加快;差分驱动的驱动信号幅值更大;而所提出的改进的差分驱动在气液两相流时具有最佳的驱动性能,并且,启振速度更快。

3) 气液两相流发生时,模拟驱动的驱动效果远达不到单相流时的驱动效果。

提出两点改进切入点,以期对模拟驱动技术进一步发展有所启发:在流量管振幅较低时,针对幅值限制环节,适当提高驱动模块的供电电压。针对安全栅电路,可对电路进行适当改进,在允许范围内,适当提高安全栅电路允许的最大电流和电压;针对驱动信号与速度传感器信号间因硬件电路延迟而存在的微小相位差,可在驱动电路中进行相位补偿。