北河地下矿山大块控制劈裂爆破技术研究

胡智航 宁玉滢 翁胜军 赵建宇 徐振洋

(1.辽宁科技大学矿业工程学院,辽宁鞍山114051;2.辽宁省金属矿产资源高效采选与利用工程技术研究中心,辽宁鞍山114051;3.五矿邯邢矿业有限公司北洺河铁矿,河北武安056300)

地下矿山现场遗留大块二次破碎常用的方法有钻爆法、机械破碎法以及裸露药包处理法。钻爆法以及机械破碎法受设备限制,处理效率较低,对设备的钻头磨损较严重。裸露药包爆破时缺少外部约束导致能量扩散破坏巷道岩壁,近年来已明令禁止在地下矿山使用。相对于裸露装药,聚能爆破因其具有聚能罩结构,可使爆炸产生的约90%冲击波能量向聚能方向汇聚[1],有着能量利用率高、安全性高的特点,同时也可以节约前期打孔及装药成本[2]。

现有研究表明,聚能射流的输出质量决定了大块破碎效果,起爆方式的差异性影响射流的头部速度以及岩石爆破裂纹分布[3]。DEB等[4]利用光滑粒子流体动力学(SPH)程序分析了岩石破碎过程中爆炸应力波的传播方式。徐振洋等[5]根据SPH程序分析了聚能射流的端部速度衰减规律,找出了有利炸高区间并研究了均质柱体的裂纹形态破裂趋势,但未对非均质大块的实际破碎应用进行深入研究。陈寿峰等[6]对比分析了聚能装药与普通装药的岩石破碎效果,试验表明,聚能爆破后破碎深度要比普通装药破碎深度提升一倍以上,但仅从破碎深度进行了研究,未能进一步分析聚能爆破对破碎块度的影响规律。杨仁树等[7]发现利用聚能切缝药包可以快速实现孔内硬岩掘进,减少爆炸能量对围岩的损伤,形成良好的爆破断裂面。李清等[8]、罗勇等[9]的研究同样表明,利用聚能技术可以实现岩石定向断裂爆破。上述研究多侧重于孔内断裂、切缝药包以及岩巷周边控制爆破,对大块表面进行控制劈裂的研究涉及较少,并且未对大块二次破碎效果、形态变化进行分析。本研究进一步分析聚能爆破对大块控制劈裂的作用效果,在保证大块二次破碎的前提下,调整聚能装药中炸高和炸药单耗参数,研究大块破碎块度分布及劈裂形态的变化趋势,总结炸高、炸药单耗对破碎块度以及劈裂形态的影响规律。

1 工程概况

北洺河铁矿位于河北省武安市上团城村西侧8 km,隶属于五矿邯邢矿业有限公司。随着生产的进行,地下巷道内遗留铁矿石大块偏多,据统计在6#、12#采场内大块率在5.9%~13.45%范围内波动,严重影响了出矿效率。现阶段利用液压破碎机进行二次破碎工作,每年处理大块的费用高达数十万元。为研究聚能爆破对大块二次破碎的效果,本研究在该矿-140 m水平巷道内进行爆破试验。

2 聚能劈裂原理

炸药爆炸能量及产物通过金属罩汇聚于中心轴线形成高应力集中区域,迫使爆炸能量及产物向低应力区域扩散。聚能爆破汇聚而成的能量可分为位能及动能,用能量密度E来代表其能量的集中程度,公式为[10]:

式中,ρ、k、p和u分别代表爆轰波阵面中密度、多方指数、压力及质点速度。

聚能罩的形状决定了金属射流以及侵彻部位的形态,如图1所示,使用面对称聚能罩对大块二次破碎时,金属射流作用于大块表面时会萌发裂纹,爆轰产物沿裂纹方向持续侵彻形成高应力集中区使裂纹加速破裂,由金属罩汇聚形成稳定的金属射流有利于侵彻大块[11],提升炸高会使侵彻深度增强,在大块内部形成贯通裂纹,达到劈裂大块的目的。爆轰波的传播特性促进了金属射流的形成,加快爆炸裂纹的扩展速率[12-13],应力集中分布规律影响着大块劈裂扩展方向以及最终形态[14]。

3 聚能劈裂试验设计

3.1 聚能管设计

聚能罩的结构参数影响着聚能射流的输出质量,是决定聚能效果优劣性的重要因素[15-16]。试验中为达到劈裂大块的目的使用面对称聚能罩,将壁厚4 mm、直径200 mm、长度500 mm的PVC管作为聚能管装药外壳,提高聚能管制作以及使用的便捷性,外侧铁皮不仅能减少非聚能方向能量的传播,还可对炸高参数进行调控。聚能罩常用单质金属材质,厚壁聚能罩可以提高切割裂缝的最终长度[17],因此选择厚度为0.3 mm紫铜材料制作聚能罩,聚能管实体模型如图2所示。

3.2 聚能装药参数

聚能装药参数中炸药性能、楔形罩顶角及炸高的选取决定了聚能射流的输出性能以及大块的破坏形态[10]。试验选用的炸药爆速范围为2~3 km/s的工业炸药,使用低爆速炸药可有效节约施工成本,降低爆炸能量对地下硐室、周边机械的危害程度。楔形罩顶角较大时会提升侵彻裂口范围,顶角较小时会使射流端部速度增加从而提升侵彻深度,用于矿山大块破碎时,使用大角度楔形罩效果较好[10],因此试验聚能罩角度选用60°。设置合理的炸高可强化射流侵彻性能,炸高过大或过小都无法达到最佳侵彻效果,在有利的炸高范围以最低的高度h作为有利炸高的界限,经验公式为[10]

式中,L为聚能罩母线长为8 cm;α为楔形罩半角30°。根据式(2)得出有利炸高h约为3 cm。

3.3 试验方案设计

为研究炸高、单耗对金属射流侵彻深度以及大块劈裂形态的影响,根据经验公式设计3种炸高分别为0、1h、2h,对比3种炸高时大块的侵彻深度、劈裂宽度,归纳出劈裂大块时选取炸高的基本原则;同时设计两种单耗分别对破碎块度、破碎形态进行统计分析,验证降低炸药单耗的可行性。由于铁矿石硬度偏高,因此初始设计药量偏大。试验选用体积接近的大块,并且起爆方式、固定方式等条件完全相同,以确保试验结果的准确性,6组试验参数如表1所示。

3.4 试验步骤

聚能管二次破碎大块试验步骤为:①将炸药、炮泥装填至聚能管内,导爆管一端引入炸药内部,另一端从预留的孔洞处导出;②根据大块表面节理裂隙走势选取聚能管的摆放位置,将聚能罩的轴线方向对准大块表面节理裂隙,有利于金属射流激活大块内部固有缺陷,装置上部覆盖炮泥、碎石等负重物起到约束作用;③将聚能管一端延伸出的导爆管全部并联,一次起爆。相比于传统的机械破碎大块方式,利用聚能装置可快速批量处理大块,提高工作效率。

4 试验结果分析与讨论

4.1 大块劈裂形态分析

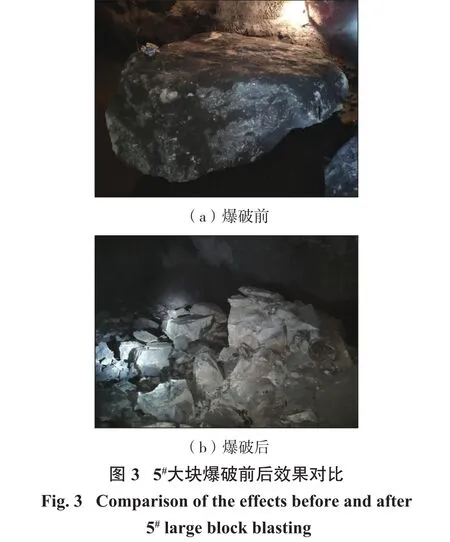

6组大块均满足破碎要求,选择其中典型的破碎形态进行分析,如图3所示。5#试验大块均质程度较高,此类大块处理简单。从图中可以看出大块二次破碎程度较高,碎块以爆源为中心环向分布在3 m范围内,碎块尺寸大小不等,巷道内壁无明显裂纹产生。

如图4所示,聚能管贴合在大块表面,即无炸高时聚能爆破产生的金属射流未能汇聚成最佳状态便侵彻在大块表面,导致劈裂面张开位移距离较大,爆炸应力波与经过自由面所产生的反射拉伸应力波相互作用形成径向分岔现象[14],主裂纹由侵彻处向矿石两端开裂,径向裂纹在矿石端部扩展得较为明显,这是由于爆炸过程中,爆炸能量会随机地驱使临近低应力区域内的裂纹扩展,而聚能爆破可以有效地实现裂纹的定向扩展。当主裂纹扩展至矿石端部时,随着能量的耗散聚能效应逐渐减弱,无法继续控制主裂纹的扩展方向,残余的能量开始随机向低应力区域内扩散,形成并促进径向裂纹的扩展。对比大块破碎前后效果可以发现,聚能劈裂范围与聚能罩摆放位置有关,在一定程度上体现出实现大块控制劈裂的可行性。

图5所示为其余大块破碎情况。根据6组试验爆破块度及分布形态发现,单耗较低时碎块数量少、体积大,多呈现劈裂形态;随着炸药单耗的提升,小碎块数量明显增加,说明聚能爆破产生的金属射流优先用于聚能方向侵彻,当爆炸能量充足时,会迫使多余能量向临近的低应力区域扩展,促进低应力区域内裂纹的扩展以及新断裂面的产生,使大块破碎程度骤增。

4.2 炸高对爆破块度的影响

地下矿山大块尺寸由铲斗容积以及破碎站入口界定,北洺河铁矿大块尺寸要求限制在800 mm×800 mm以内,各个范围内碎块占比也决定了爆破效果的优劣。高应力区域内被激活裂纹的数量以及能量在传递过程中对低应力区域中裂纹的激活程度决定了爆破碎块尺寸,爆破块度分布及尺寸是评价爆破效果的重要指标[18-19]。为降低现场试验数据收集难度,简化统计方法,将大块破碎后的体积用碎块尺寸、数量代替,以20、40、60、80 cm 4个尺寸为边界统计分类,爆破试验选用的各大块之间存在一定距离,以保证试验结果的准确性。

随着炸高增加,金属射流受拉应力影响被逐渐拉长,大幅增强了射流侵彻深度[20],进而导致大块的破碎效果不同。工程爆破过程中,可利用各区间内碎块平均尺寸作为指标评价炸高变化对大块破碎的影响效果。非均质大块爆破破碎后的块体形态各异,将碎块最长棱设为长度,统计了各区间内碎块平均尺寸,结果如表2所示。无炸高时,由于金属射流未汇聚至最佳状态,在矿石表面侵彻处射流作用范围增大,导致在劈裂面张开过程中消耗过多的能量,产生大量的小碎块,其余碎块主要分布在大尺寸区间内。对比1#与3#试验结果,聚能管在加入炸高后,大尺寸区间内碎块平均尺寸降低了9.9%,3#碎块主要分布在中尺寸区间内,有利的炸高使中尺寸范围内两区间碎块平均尺寸分别提升了45.7%和30.8%。随着炸高的提升,爆破块度分布情况逐渐由大尺寸区间向中尺寸区间转变。炸药单耗在0.65~0.8 kg/m3范围内、同等炸高条件下,单耗的变化对碎块平均尺寸影响程度较低,可见,有利的炸高与爆破块度合理匹配是节能降耗的有效途径。

4.3 控制劈裂技术评价

根据图4中2#大块所呈现的劈裂形态以及裂纹的扩展情况可发现,金属射流在矿石表面侵彻处形成高应力集中区域,在矿石破坏过程中,主裂纹沿射流侵彻方向迅速扩展,当聚能效应衰弱后径向裂纹才开始扩展,说明应力集中可对裂纹的扩展方向起到控制作用。

如图6所示,4#大块上表面有凹陷部分,金属射流沿轴线方向对凹陷部位持续侵彻,可以发现碎块交叉对称分布,说明大块自身结构的特异性更有利于射流对破碎形态的控制,同时有利的炸高使矿石内部裂纹激活数量骤增,使破碎程度提升,碎块也由轴向分布向交叉分布转变。聚能罩本身形状也决定了金属射流的形态,试验选用面对称聚能罩,大块破碎后多呈现对称分布,合理利用上述因素可有效控制大块的破碎形态。

5 结 论

(1)聚能爆破产生的金属射流大多用于聚能方向的侵彻,导致碎块数量少、体积大,呈现出劈裂形态;随着炸药单耗的提升,后续爆炸能量持续补充,会迫使多余能量向临近的低应力区域扩展,促进低应力区域内裂纹的扩展以及新断裂面的产生,大块破碎程度提升,碎块环向分布在爆源中心。

(2)对比无炸高时,有利的炸高使大块爆破后60~80 cm分布区间内平均块度降低10%左右,爆破块度主要分布在20~60 cm区间内,平均块度大幅增加。同等炸高条件下,炸药单耗的小幅度变化对各分布区间内平均块度的影响程度较小。

(3)利用聚能爆破可有效地实现对大块的控制劈裂,金属射流的形态决定了碎块的分布方式,随着炸高的提升,大块内部裂纹被激活数量骤增使破碎程度提高,碎块的分布方式由轴向对称向交叉对称转变。