尾砂粒度对充填体早期强度影响的试验研究

李洪宝 甘德清 鄂鑫雨 陈 超 刘志义 张友志

(1.华北理工大学矿业工程学院,河北唐山063200;2.河北省矿业开发与安全技术重点实验室,河北唐山063009;3.河钢集团矿业有限公司,河北唐山063000)

尾砂胶结充填能够起到保护采场的作用,降低地表沉降导致的次生危害,并降低尾砂堆排量[1-2]。限制胶结充填采矿应用的因素主要是充填成本以及充填体的性能,尤其是早期强度,应尽快使充填料浆硬化并达到要求强度,以缩短采充的工作周期[3-4]。国内外学者对充填体进行了大量研究,但多数研究针对的是具体矿山,不具有代表性,尤其是尾砂粒度对充填体强度特性的研究愈发迫切[5-11]。

目前许多学者针对尾砂胶结充填进行了研究,取得大量的科研成果。李立涛等[12]、董培鑫等[13]以砂浆沉降速率为评价指标,研究了超细全尾砂沉降规律;王帅等[14]、陈秋松等[15]针对全尾砂料浆的输送,研究了充填料浆的流变和流动特性,提出了ELM临界速度预测模型;康志强等[16]结合矿山L型管道充填现状,研究了降低管道底部磨损的最佳管径、流速及料浆配比方案;杜慧慧等[17]利用钒钛矿渣、钢渣及脱硫石膏,研究了不同钒钛矿渣和不同养护温度下新型胶凝材料的水化机理;杨超等[18]以铜镍冶炼渣为试验材料,在测定冶炼渣的物化特性基础上,制备了SC型新型胶凝材料;张庆松等[19]采用水泥熟料、煤矸石、粉煤灰和脱硫石膏为胶凝材料,研究了胶凝材料颗粒粒径对充填体抗压强度、孔隙结构和微观结构的影响规律。上述研究主要针对尾砂絮凝沉降、充填料浆流变和输送特性,以及新型胶凝材料制备等,关于尾砂粒度对水泥胶结充填早期强度影响的研究较少。

因此,本研究设计了不同条件下的强度试验,分析粒度对充填体强度的影响规律,建立强度预测模型,提出了适用于冀东地区尾砂胶结充填的配比方案,结合XRD和SEM,分析了粒度对水化产物以及微观形貌的影响,为冀东地区尾砂高效利用提供依据。

1 材料与方法

1.1 试验原料

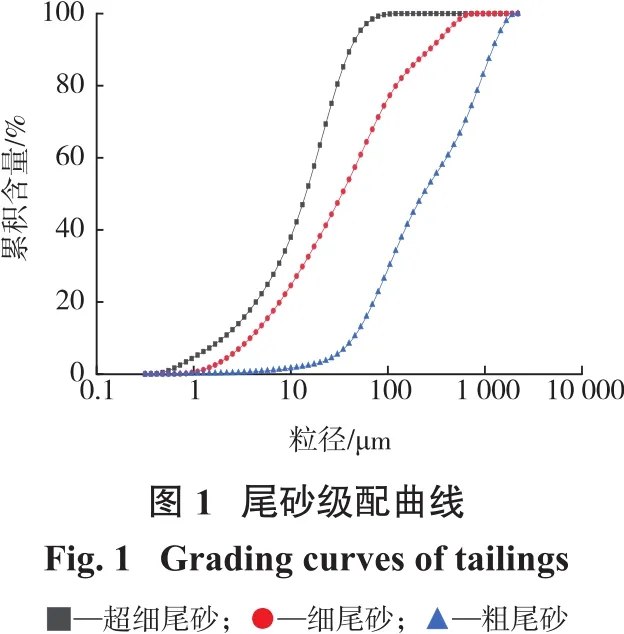

试验原料为冀东地区的3种铁矿全尾砂。其化学成分主要是SiO2和CaO以及少量的Fe2O3、Al2O3和MgO,含量基本一致。3种尾砂的粒度分布和级配关系见图1和表1,根据《尾矿设施设计参考资料》可知,3种尾砂分别为超细尾砂、细尾砂和粗尾砂,不均匀系数分别为9.12、13.22和9.04,曲率系数分别为1.46、0.90和0.61,级配良好。试验所用的胶结剂为波兰特水泥(325#)。试验材料搅拌用水为普通市政用水[20]。

1.2 单轴抗压强度试验

依据试验要求,并综合考虑矿山充填应用现状,选择灰砂比为1∶6、1∶12和1∶20,料浆浓度为 65%、70%、75%。本研究主要分析早期强度,因此确定养护龄期为3 d。按照试验方案,将提前准备好的波兰特水泥和尾砂混合,加入拌合水后搅拌以充分活化,制备成充填料浆。然后将制备后的料浆均匀置入长宽高均为7.07 cm的标准立方体模具内,经捣实、抹平后,放置于标准养护箱内(温度20℃,湿度90%),24 h后经脱模、编号、贴签,待测试试件置于养护箱中继续养护。将达到养护时间的试件放置于WAW-2000型充填体压力测试平台,得出充填体单轴抗压强度,相同配比试件测3次,取平均值。

1.3 XRD测定和SEM扫描

取压力试验后试件样品放入盛有无水乙醇密封瓶内,停止充填体内部的水化反应。取少量密封瓶内试样,自然风干后磨至-200目,通过X-射线衍射仪测定充填体能谱(角度5°~70°,速度10°/min,步长0.02°)。取密封瓶内块度完整试样,自然风干后,通过JSM-6390A扫面分析原始断裂面微观形貌和水化产物(加速电压15 kV)。

2 试验结果与讨论

2.1 尾砂粒度对早期强度的影响

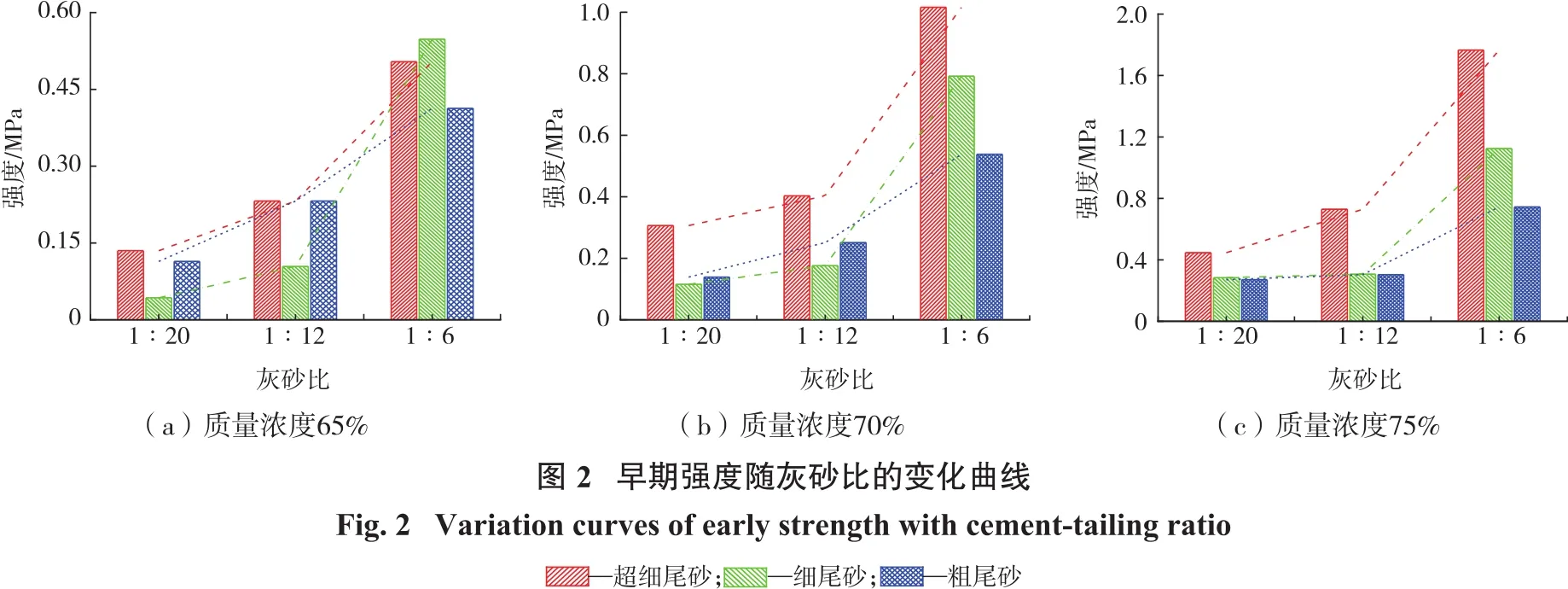

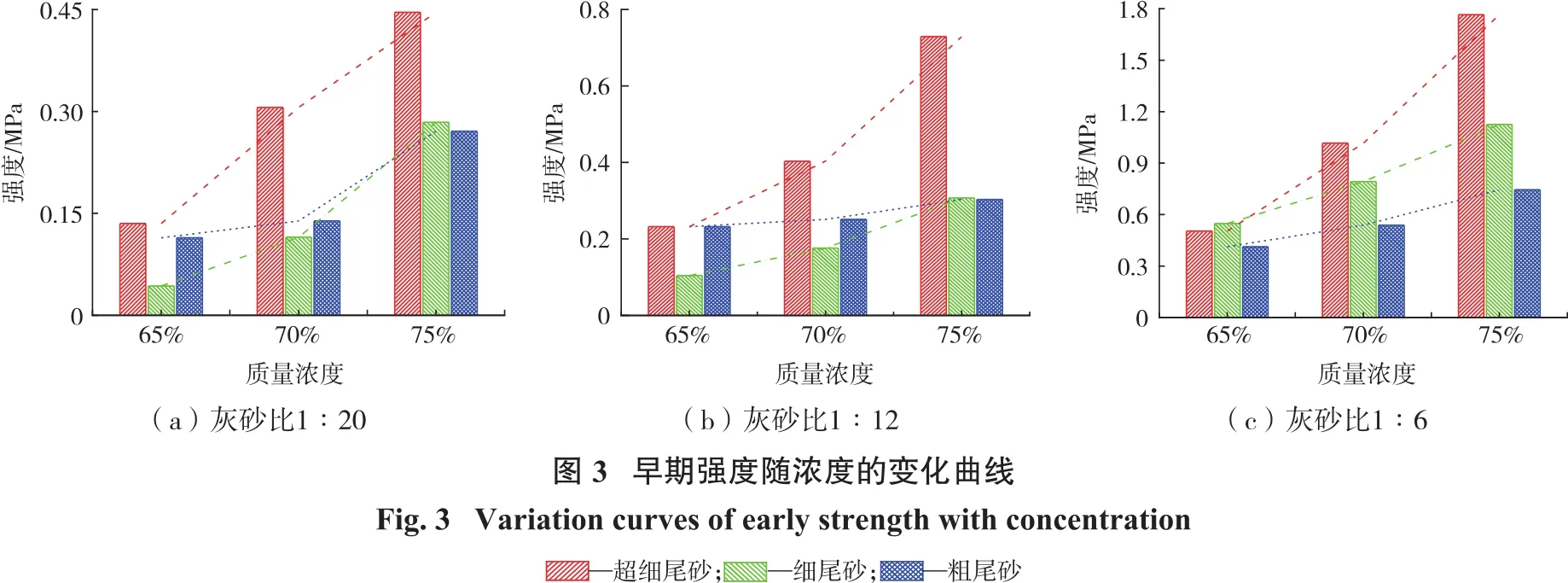

通过压力试验测得不同配比的充填试件的强度值,根据试验结果绘制了关于充填体强度柱状图,如图2和图3所示。

由图2、图3可知:不同粒径尾砂做充填体骨料,其早期强度变化符合普遍规律,即早期强度随着灰砂比增大和质量浓度提高而增强。尾砂粒径对早期强度的影响显著,超细尾砂制备的充填体的早期强度最大,其次是细尾砂以及粗尾砂,充填体早期强度随着粒度的降低呈增大趋势,说明尾砂颗粒达到一定细度时,与水泥水化胶结的契合度能有效提高。

分析图2知:质量浓度相同时,早期强度随灰砂比变化呈先慢后快的增长趋势,不同粒度下早期强度变化趋势具有差异。当质量浓度为75%时,超细尾砂充填体早期强度随灰砂比的变化量分别为0.446、0.729、1.765 MPa,增幅 63.5%~141.43%,对应的细尾砂和粗尾砂的早期强度增幅分别为8.1%~266.5%和11.8%~145.9%。说明当尾砂粒度增加到一定范围,较低灰砂比范围内早期强度变化较小,反映出该灰砂比区间内早期强度对于灰砂比的变化敏感度较低,但是继续增大灰砂比,能够显著提高早期强度对灰砂比的敏感度。

由图3可知:控制灰砂比不变,尾砂粒度对早期强度的影响差异性大,随着尾砂粒度的增大以及浓度的提高,早期强度的增长速率呈加快的趋势。在灰砂比1∶6时,3种尾砂的早期强度平均增加了0.63、0.29、和 0.17 MPa,增长率分别为 87.7%、43.3% 和34.3%,说明尾砂粒度越小,早期强度对质量浓度改变的敏感程度越大。

2.2 充填体早期强度预测模型

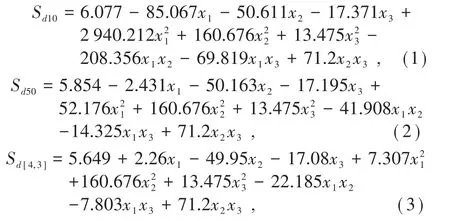

尾砂属于颗粒集合体,因此对尾砂的描述通常用级配特征指标表达。根据强度试验结果,考虑尾砂粒度、灰砂比和质量浓度3个因素,进行二次多项式回归分析,得到了不同尾砂特征指标的早期强度预测模型,

式中,Sd10、Sd50和Sd[4,3]分别为基于有效粒径(d10)、中值粒径(d50)和加权平均粒径(d[4,3])的充填体早期强度,MPa;x1为尾砂特征指标,mm;x2为水泥含量;x3为尾砂含量。

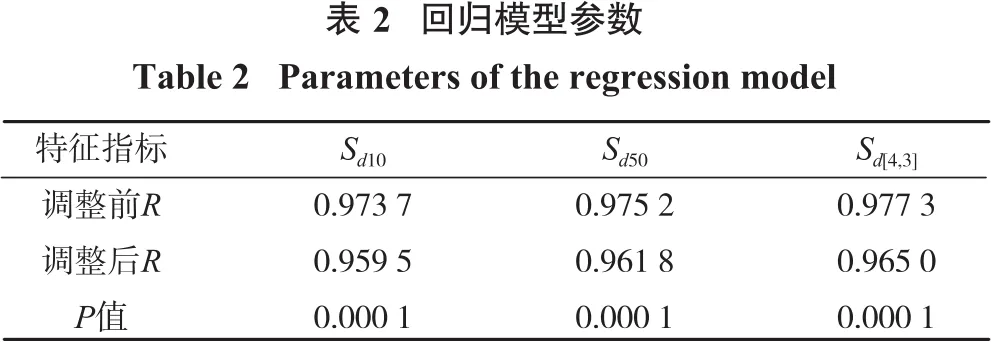

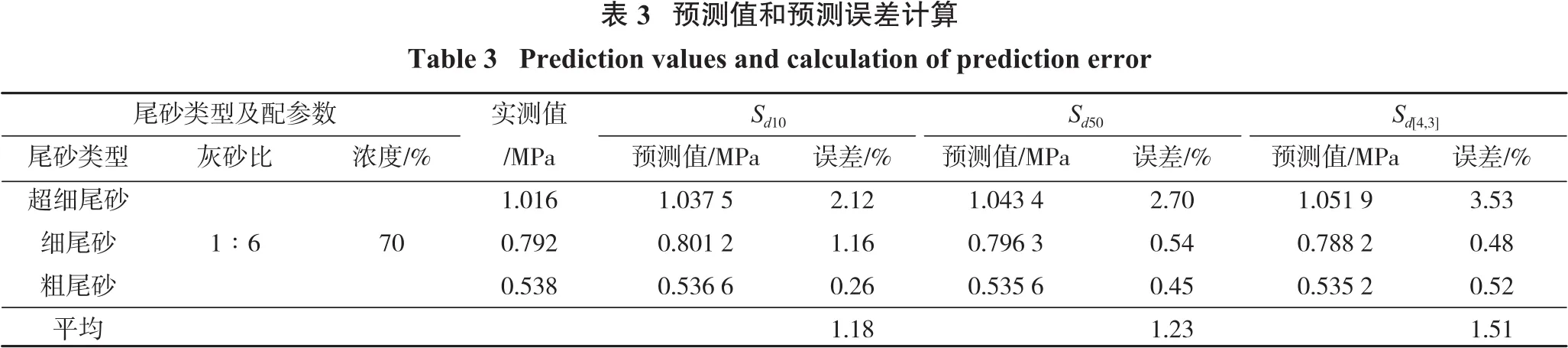

3组预测模型的相关系数R、P值见表2,基于不同级配特征指标预测模型的相关系数以及拟合程度符合要求。通过表3可知,早期强度预测模型的误差率平均值小于2%,误差率低,能够根据矿山实际要求准确计算出配比方案。

根据回归预测模型,计算得出基于不同级配特征指标的充填体早期强度最大值分别为2.09 MPa(Sd10)、2.13 MPa(Sd50)和2.14 MPa(Sd[4,3]),对应的配比为d102 μm、d5014.3 μm、d[4,3]18.7 μm、水泥 10.69%、尾砂71.34%。考虑到矿山充填对质量浓度、工艺以及成本的要求,推荐冀东地区矿山充填灰砂比为1∶6~1∶8,并采用全尾砂胶结充填,质量浓度依据充填系统实际状况取值越高越好。

2.3 尾砂粒径对水化产物和孔隙的影响

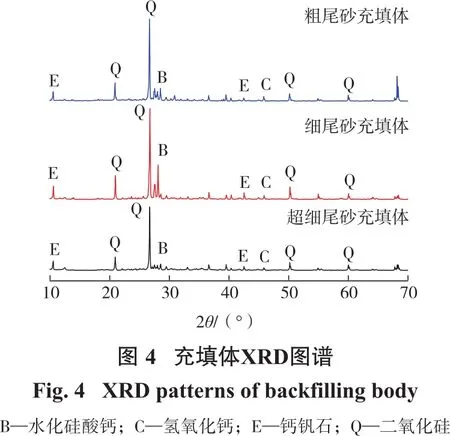

尾砂胶结充填体主要由3类物质组成,分别是未水化的水泥熟料、惰性物质和水化产物。由图4可知:充填体SiO2含量最高,其组成物质为各种水化产物,主要为C—S—H凝胶、氢氧化钙晶体和钙矾石(AFt)。充填体水化早期,C3A在搅拌过程中即进行水化反应,生成AFt晶体,呈针状或棒状,长度为1~3 μm,多生长于各种颗粒表面;其次进行C3S的水化反应,生成结晶程度较低的C—S—H凝胶,并包裹在各种颗粒表面,呈纤维状和网络状,随养护时间增长而生长,C3A和C3S水化时同时产生大量Ca2+离子和OH-离子,导致溶液的Ca(OH)2过饱和,从而析出六方板状Ca(OH)2晶体。

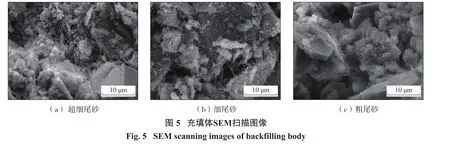

由图4和图5可知:在XRD能谱中,2θ为20°~45°之间的衍射峰存在宽泛的凸包背景,即无定形结晶C—S—H,超细尾砂充填体凸包面积较大,而且衍射峰较多,在SEM扫描图像上能够明显看出,随着尾砂粒度降低,生成的C—S—H凝胶数量越多,而增加早期强度的主要水化产物为C—S—H凝胶,因此,尾砂粒度越低,配比参数相同的早期强度越高。

由图5可知:随着尾砂粒度降低,充填体内部的大孔隙逐渐减少,在粗尾砂充填体内部可见尺寸在10 μm以上的孔隙,超细尾砂充填体内部多为亚微米和纳米级的微空隙。充填体内孔隙的尺寸和数量同样影响其强度,因此,随着尾砂粒径降低,充填体内部的孔隙在尺寸和数量上均呈降低趋势,所以充填体的强度随之增大。

3 工程应用

为进一步验证充填体早期强度预测模型的可靠性,选择冀东地区某充填矿山进行验证。对尾砂进行取样分析,确定尾砂特征指标:d10为2.6 μm、d50为16.9 μm、d[4,3]为0.034 1μm,充填料浆灰砂比为 1∶6,充填料浆质量浓度为66%,采用自流输送。图6为采场充填现场,可知料浆浓度低,流动性好。

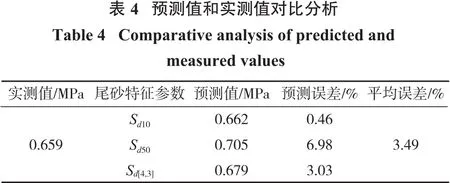

通过预测模型计算得到该矿山早期强度值,并与矿山充填实验室测定数据对比分析,具体计算结果见表4。

由表4可知:不同尾砂特征参数计算得到的预测值略大于实测值,预测误差分别为0.46%、6.98%和3.03%,平均误差为3.49%,表明所构建的模型可以准确地预测充填体早期强度。

4 结 论

(1)胶结充填的早期强度决定了矿山采充的工作周期,针对全尾砂的物化特性,从宏观强度规律和微观形貌特征方面分析了粒度对充填体早期强度的影响,构建了不同特征指标下的强度预测模型。

(2)尾砂粒径对充填体早期强度影响显著,随着尾砂粒度的降低,尾砂颗粒与水泥水化胶结的契合度越高,强度呈增大趋势,并且强度对灰砂比和料浆浓度的变化越敏感。从微观角度分析,随着尾砂粒度降低,水化产物C—S—H凝胶增多,充填体内部孔隙的尺寸和数量呈降低趋势。基于尾砂特征指标,建立了关于粒度、灰砂比和浓度的早期强度预测模型,相关系数R>0.95,平均误差<2%,准确性高。结合矿山实际条件,提出了合理的灰砂比取值范围为1∶6~1∶8,选择全尾砂胶结充填,在冀东地区某矿山进行了试验,误差为3.49%,效果良好。

(3)尾砂粒度对充填体强度的影响机理、水泥和尾砂颗粒耦合关系等方面亟待开展深入研究。