大跨曲线钢槽梁顶推施工关键技术

杨增权

(宁德沙埕湾跨海高速公路有限责任公司,福建 宁德 355200)

0 引言

伴随国家经济和交通发展的需求,我国建造了一大批在国际上具有影响力的特大型桥梁[1]。特大型桥梁的建造和技术水平展现了国家的综合技术实力与经济水平。目前顶推工艺逐渐成熟,但传统顶推施工工艺主要适用于桥梁线形单一情况,且顶推施工需要设置中间临时墩或墩旁支架。对于大跨曲线梁,为了促进桥梁顶推法施工技术的发展,在保证安全、质量和效率的同时,对高墩弯桥顶推技术的优化显得尤为重要[2]。本研究以福建省沙埕湾跨海大桥南引桥为工程背景。该桥地处海洋环境台风频发地区,且属丘陵山区,无较好运输条件,桥梁标准跨径达80 m,墩高均超过50 m,中间不设临时墩和墩旁支架,钢槽梁由缓和曲线段向直线段顶推。针对上述复杂地形情况和技术条件,展开钢槽梁顶推施工核心工艺研究。

1 工程概况

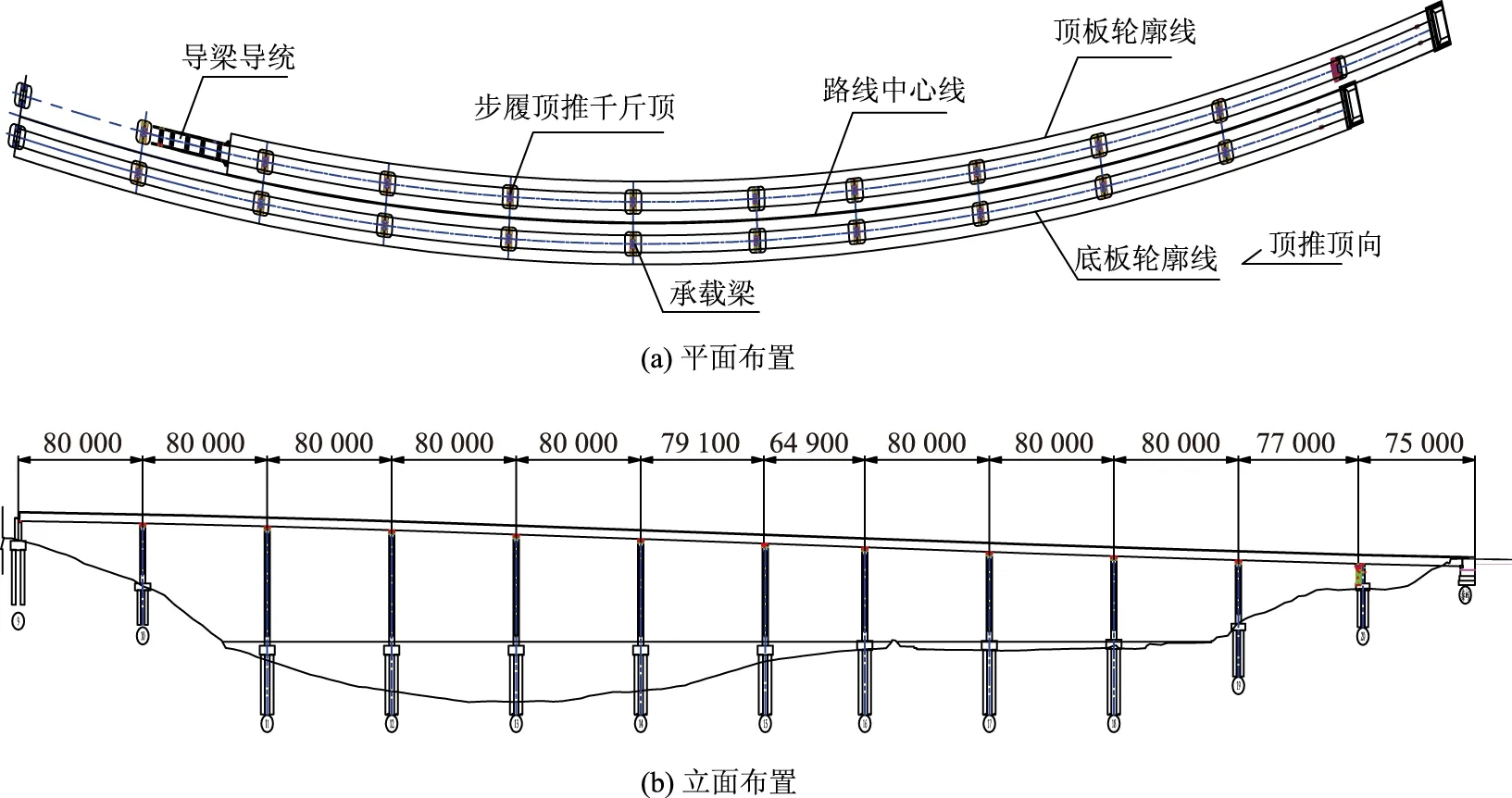

沙埕湾跨海大桥位于福建省福鼎市境内,南引桥采用钢混组合梁桥平曲线曲率1/1 730,左、右幅第1联跨径布置均为6×80 m,第2联左幅跨径(64+4×80+64) m,右幅跨径(64+4×80) m。南引桥所在南汊海域约400 m,下部结构采用桩基配空心花瓶墩柱,墩身最高达50 m,跨径最大为80 m(见图1)[3]。

图1 沙埕湾跨海大桥布置(单位:mm)Fig.1 Layout of Shacheng Bay Sea-crossing Bridge (unit: mm)

2 钢槽梁顶推设计

2.1 钢槽梁整体线形及结构设计

2.1.1钢槽梁整体线形

沙埕湾跨海大桥南引桥左右幅里程范围分别为K14+129—K15+065,K14+129—K15+001。桥梁主要承重构件为中心线高4 m的等高单箱单室钢混组合而成的连续槽型箱梁,桥面采用分离式断面,桥面宽度2×18.1 m,左幅横坡坡度:2.713%~3%;右幅横坡坡度:-0.158%~3%。

2.1.2钢槽梁结构设计

顶推施工槽型钢梁主要结构包括顶板、腹板、底板及通长布置的腹板,底板设置纵向加劲肋。顶板厚度为20~65 mm,宽度和高度分别为1.2 m和3.72 m;内外侧腹板斜率分别为1∶2.220和1∶203 1,腹板厚度为16~35 mm;底板宽度7.6 m,厚度为14~30 mm。腹板竖向加劲肋设计为T型结构形式,腹板水平加劲肋和底板纵向加劲肋采用板式结构形式[4]。槽型钢梁横向结构包括空腹式和实腹式两种形式,除支点位置为实腹式横梁外,其他位置均为空腹式横梁[5],见图2。

图2 钢槽梁断面图(单位:mm)Fig.2 Cross-section of steel trough beam (unit: mm)

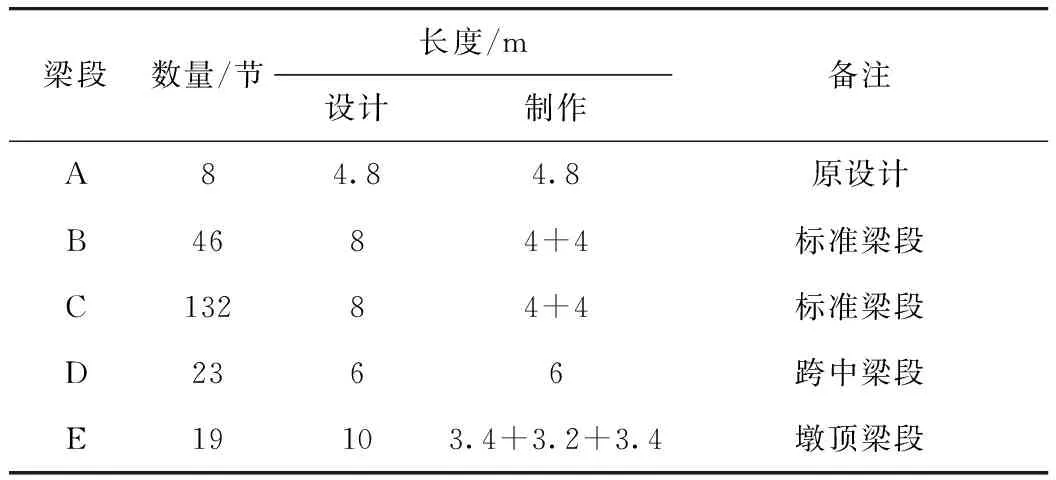

为了满足运输要求与顶推的线形要求,槽型钢梁设计分为5种梁段结构类型(见表1)。梁段分节段在场内制造,减小单榀梁段的质量,便于槽型钢梁的吊装运输和顶推施工中梁段局部的线形调整。

表1 钢槽梁节段类型划分

2.2 顶推施工方案设计

2.2.1顶推钢导梁设计

钢槽梁顶推最大跨径为80 m,钢导梁结构形式为变截面设计:前端高度为1.5 m,尾端高度为4.0 m,腹板厚度由1.6 cm渐变至2.4 cm,翼缘板宽度由60 cm渐变至80 cm,在满足稳定性和强度的条件下,选择以减小主梁顶推时最大悬臂状态的负弯矩为目的的轻质导梁[6]。导梁制作预拼完成后,通过海运运到现场,节段之间用高强度螺栓连接,尾部与钢槽梁焊接[5]。导梁横向采用方钢焊接,腹板之间采用贝雷销销接。横向联系桁架单孔质量为2.6~3.3 t,长度和宽度分别为1.86 m和1.4 m,每幅导梁之间共有5个桁架。

2.2.2墩顶托梁设计

钢槽梁顶推施工是在墩顶凹槽内安装箱形变截面承载梁体系,辅助墩顶受力的同时消除了支架下沉的风险[7]。槽型钢梁顶推到位后,再沿边缘气割进行割除,切割边用同厚度钢板焊接成连接板,采用高强度螺栓连接。墩顶的承载梁与槽型钢梁接触的位置支垫1 cm橡胶垫片,避免对钢槽梁表面的破坏。墩顶承载梁的设计与使用极大降低了材料投入,摒弃了搭设脚手架、预埋承力件等常规方法,同时减少了临时墩支架搭设的工期。

2.2.3防台风设计

该桥位于福建省沿海地区,考虑到每年经常会受到台风及其暴潮等自然灾害的袭击,这就需要在自然灾害来临之前做好各方面的防御措施,确保生命和财产安全。因此在槽型钢梁顶推施工设计中须加入防台风临时锚固设计。在墩身中提前埋设8根φ32 mm的精轧螺纹钢,连接套筒预先外漏。预先对槽型钢梁底部进行定位开孔,确保与预埋套筒位置对应。在台风期间,通过槽型钢梁的底部孔道,接长螺纹钢穿过钢梁进行锚固。

图3 钢导梁结构设计(单位:mm)Fig.3 Structural design of steel guide beam (unit: mm)

图4 顶推施工托梁设计(单位:mm)Fig.4 Design of joist for incremental launching construction (unit: mm)

图5 防台锚固设计(单位:mm)Fig.5 Design of anti-platform anchorage (unit: mm)

3 钢槽梁顶推施工工艺

3.1 顶推施工流程

钢槽梁梁段采用整幅步履式多点连续顶推法施工。钢槽梁在工厂分节段预制,通过海运至施工现场,钢槽梁节段在顶推平台上拼好后,导梁和部分钢槽梁节段在顶推平台前端的三向千斤顶作用下移动,然后采用步履式顶推设备提供顶推力,带动梁体前进,可以通过顶升调节里程方向,还可对桥梁局部线形进行横向调节[8]。简要施工流程如下:承载梁、操作平台安装→千斤顶调试安装(钢导梁、钢槽梁加工运输)→导梁拼装→槽梁调节、焊接→(施工监控、焊缝检测)→顶推施工(导梁过墩、纠偏)→墩顶落梁→桥面板安装。

3.2 顶推施工

3.2.1多点同步顶推

在每个墩顶设置2个水平千斤顶(小吨位),顶推全部采用步履式三向千斤顶[9]。每个液压系统以中央控制机为控制中心,实现对单台液压系统的控制。为了保证步履式千斤顶在顶推施工中的同步性,一般均需通过中心控制室控制各千斤顶的出力等级,保证同时运作。每台液压站具有按钮操作、触摸屏和远程中央控制机操作功能。上位机也具备远程单控与远程连控的功能。

中央控制器具有实时同步、界面刷新速度快、通讯故障及时反馈的提醒功能[10]。远程操作可选择对应站点液压系统控制,前进或者后退,改变相应工况的位移,点击相应的油缸按键来实现。

3.2.2钢梁横向纠偏

钢槽梁产生横向偏位主要有以下几个原因:

(1)桥梁顶推过程中由于横向两侧顶推距离不同步,实际过程中同步性不能达到理想状态,产生的数值累计达到控制报警值时,钢槽梁轴线与设计桥梁中心线形成一定角度,从而产生偏位。

(2)顶推施工直线段处于曲线段的切线方向,平面上钢梁轴线与设计轴线会产生偏差。

(3)槽型钢梁在顶推过程中,每个桥墩相对应的反力不一致导致摩擦力不均。

横向纠偏方法:

(1)为确保顶推施工的同步,在顶推过程中根据不同步值,计算两侧顶推装置单次行程差,使钢梁轴线偏向侧顶推设备加快顶推速度,分多次逐步减小偏差角度,从而达到纠偏目的。

(2)顶推施工中轴线偏位预警值为5 cm,当达到5 cm时进行纠偏[11]。

(3)顶推时动态调节梁段措施。通过各种导向装置限位,设置4个横向调节油缸,启动油缸的调整功能,通过横向调节梁段位置使偏差值在设计的允许范围内。

3.2.3顶推施工应力控制

通过有限元模拟分析[12],计算顶推施工过程中的应力情况。

(1)荷载

主要荷载有以下几部分。

钢槽梁的自重:单段钢梁质量如表2所示,考虑的分项系数值为1.35。

表2 钢梁节段质量

导梁的自重:导梁长为50 m,自重为1 220 kN,分项系数值为1.35。

风荷载:工作风级为6级,对应的风压力wk=0.32 kN/m2;非工作最大风速v=35.2 m/s(10 m高度),风级为12级,wk=2.18 kN/m2,分项系数值为1.4。

(2)工况的受力与变形分析

根据全桥桥墩分布、施工场地地形及施工工艺等条件,对顶推钢槽梁全过程的21种工况进行分析[13],对各工况计算分析其对应的受力与变形。其中,大部分工况为导梁即将上墩时的最大悬臂状态。

(3)顶推过程有限元模型建立

利用有限元分析ANSYS软件,建立全桥有限元模型。主梁结构及导梁主肢采用Shell63板单元,导梁连接桁架采用Beam188单元,用倒退连续梁进行计算。

(4)顶推施工过程有限元模拟计算

根据有限元计算可知,左幅钢槽梁最大应力出现在(工况8)19#桥墩支撑位置的顶板区域(见图6(a));右幅钢槽梁最大应力出现在(工况8)18#桥墩支撑点处的钢梁顶板位置(见图6(b))。

顶推过程中,最大悬臂状态下钢槽梁的最大应力计算结果如下:左幅为σmax=239.5 MPa<325 MPa;

表3 顶推施工工况

图6 钢箱梁最大应力放大云图(单位:MPa)Fig.6 Magnified nephograms of maximum stress on steel box girder(unit: MPa)

右幅为σmax=267.5 MPa<325 MPa。顶推施工钢槽梁局部应力满足规范要求。

3.2.4顶推整体线性控制

南引桥顶推完成后,发现顶推过程中端梁的空间姿态对线型影响较大[14],顶推拼装过程中每轮数据采集存在较多制约因素,具有一定的随机性和较大敏感性。顶推完成后,对比落梁后的实测数据与设计线形数据(见图7和图8),发现南引桥80 m梁段的顶推轴线最大偏差为19 mm,高程方向最大偏差为28 mm;64 m梁段的顶推轴线最大偏差为17 mm,高程方向最大偏差为26 mm,满足设计规范要求[15]。

图7 南引桥第1联总体线形图及误差折线图Fig.7 General linear diagram and error line diagram of first connection of south approach bridge

图8 南引桥第2联总体线形图及误差折线图Fig.8 General linear diagram and error line diagram of second connection of south approach bridge

4 结论

针对高墩、大跨径、弯桥等特点,对沙埕湾跨海大桥南引桥提出了稳定可行的顶推施工方法[16]。通过研究施工阶段槽梁切向顶推的横向偏移规律[17],提出了步履式顶推施工横向纠偏工艺。首次采用承载梁这一创新构造,避免了中间设置临时墩和墩旁支架。目前我国公路桥梁等基础设施建设正处于蓬勃发展的时期,各类跨江跨海大桥层出不穷,沙埕湾跨海大桥南引桥钢混组合梁的顶推施工技术可以为今后类似桥梁顶推施工提供宝贵的技术经验[18]。