含水正丁醇同步提取茶叶籽油和茶皂素工艺

谷政伟 姚 磊 李 丹 刘智超 樊苏萍

(湖南航天天麓新材料检测有限责任公司,长沙 410004)

茶叶籽油来自山茶科山茶属植物茶树(Camelliasinensis(L.)O.Kuntze)的种子[1-2],该植物广泛分布在我国的的云南、湖北、湖南、河南、浙江、福建、江西、广东和山东等地[3]。茶叶籽油含有丰富的不饱和脂肪酸,尤其是油酸和亚油酸[4-5],其他生物活性物质如茶多酚、维生素E、甾醇和角鲨烯等也有一定含量[6-7],因此茶叶籽油是一种理想的食用油料。在中国,每年有大量的茶叶籽被弃之不用[8],造成资源浪费;同时近些年,我国的食用油供给紧张[9],因此有必要加大对茶叶籽的开发力度。

茶叶籽亦含茶皂素,其属于糖苷类化合物,易溶于热水及正丁醇等试剂,是一种性能良好的天然表面活性剂,且具有杀虫和抑菌等作用[10-12];因此可被应用在纺织、农业、建材、采油和采矿等领域[13]。正丁醇被允许作为食品添加剂使用[14],通过提取技术得到的油脂中残留的微量正丁醇不会影响身体健康。

含水正丁醇同步提取油脂和茶皂素技术已用于油茶饼粕[15],但鲜有含水正丁醇同步提取茶叶籽油和茶皂素的文献。本文拟以正丁醇(含水10%)为提取溶剂,采用机械搅拌和手动磨浆为辅助手段从茶叶籽中提取茶叶籽油和茶皂素,并利用旋转蒸发技术对它们进行分离,拟为茶叶籽的综合利用提供参考。

1 材料与方法

1.1 材料与试剂

茶皂素素标准品(纯度:HPLC≥98%),其他试剂为分析纯,正丁醇(含水10%以增强提取溶剂对茶皂素的溶解能力),茶叶籽(干物质含油12.15%,干物质含茶皂素6.70%)。

1.2 实验仪器

BSXT-02-150索氏抽提器,FK-J1500H数显恒温恒速加热搅拌器,手动磨浆机,RE-301旋转蒸发仪,TU1900紫外可见分光光度计。

1.3 方法

1.3.1 茶皂素标准曲线的制作

按参考文献[15]操作。

1.3.2 工艺流程

将茶叶籽去壳,放入干燥箱,在50 ℃条件下干燥48 h。取出茶叶籽,冷却至室温,剪成2~4 瓣。取100 g茶叶籽,放入提取瓶中,加入正丁醇(含水10%),盖上保鲜膜,在加热条件下搅拌一段时间,转入手动磨浆机中磨匀。将得到的匀浆用纱布过滤,对滤渣进行重复提取和过滤步骤。收集滤液至蒸馏烧瓶,利用旋转蒸发仪(80 ℃)回收滤液中的正丁醇和水。当冷凝管中30 min内无液体滴落,取下蒸馏烧瓶并倾出瓶内液体得茶叶籽油。用适量50 ℃的水洗下附着在烧瓶内壁的固体至蒸发皿,在50 ℃水浴锅上把水分蒸干得茶皂素粗品。

1.3.3 计算公式

茶叶籽油提取得率按下式计算:

(1)

式中:w为茶叶籽油提取得率/%;m1为茶叶籽油的质量/g;m0为茶叶籽样品的质量/g。

茶皂素提取得率按下式计算:

(2)

式中:b为茶皂素提取得率/%;m2为茶皂素的质量/g。

茶皂素纯度按下式计算:

(3)

式中:p为茶皂素纯度/%;m3为茶皂素粗品中茶皂素的质量/g;m4为茶皂素粗品的质量/g。

2 结果与分析

2.1 单因素实验结果

2.1.1 液料比对茶叶籽油和茶皂素提取得率的影响

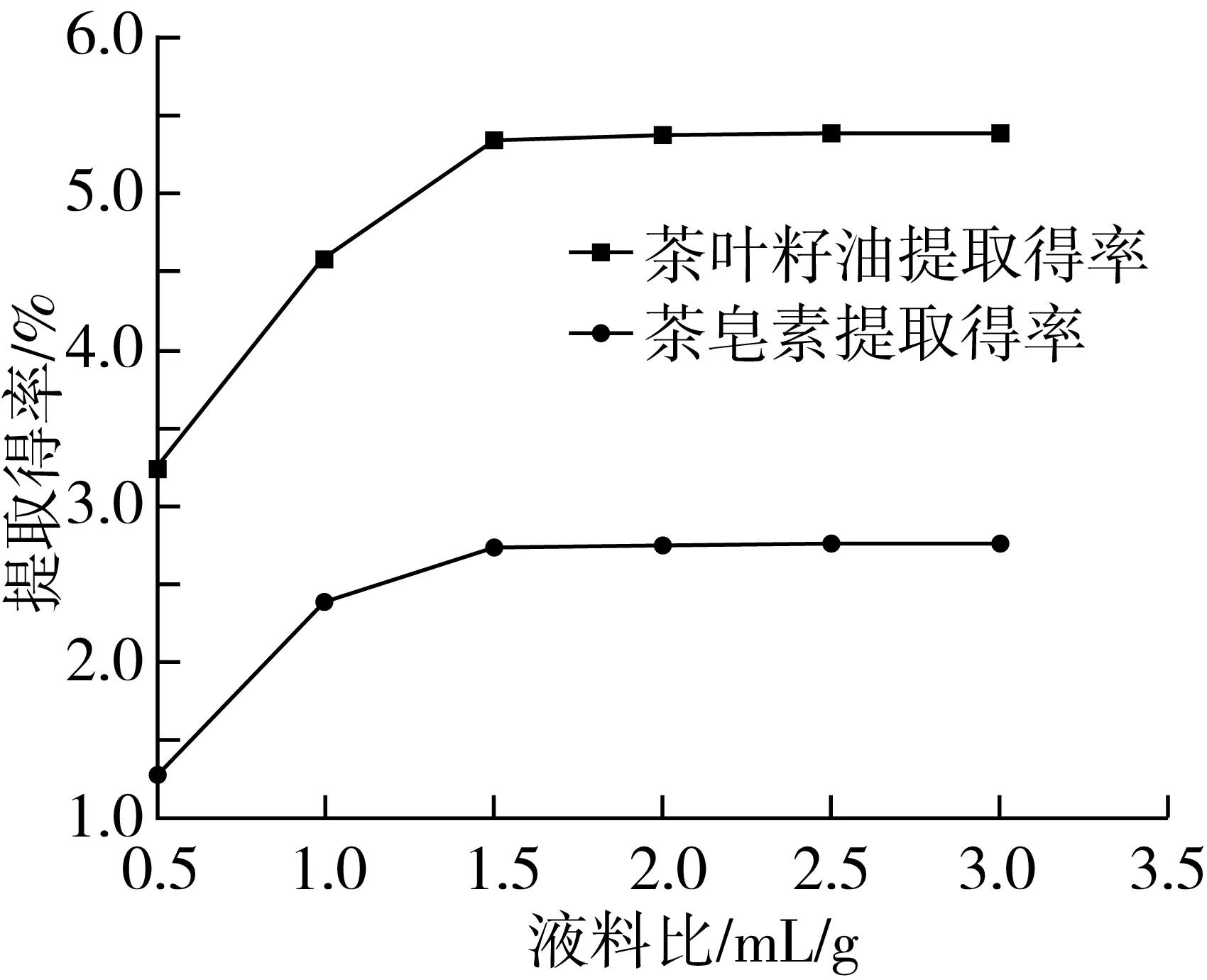

在提取温度55 ℃、提取时间50 min和提取次数2次条件下,考察液料比分别为0.5∶1、1∶1、1.5∶1、2.0∶1、2.5∶1、3.0∶1 mL/g时,对茶叶籽油和茶皂素提取得率的影响。

如图1所示,在0.5∶1~1.5∶1 mL/g范围内,当液料比增大,茶叶籽油和茶皂素提取得率随之上升。这是因为液料比增大可加大传质动力[16],有利于茶叶籽油和茶皂素进入到提取溶剂当中。当液料比增至1.5∶1 mL/g,茶叶籽油和茶皂素提取得率增加不明显。因此在后续的单因素实验中,把液料比定为1.5∶1 mL/g。

图1 液料比对茶叶籽油和茶皂素提取得率的影响

2.1.2 提取温度对茶叶籽油和茶皂素提取得率的影响

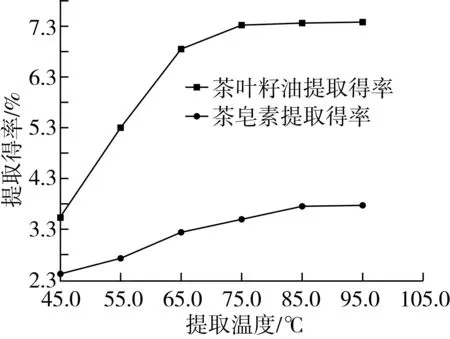

在液料比1.5∶1 mL/g、提取时间50 min和提取次数2 次条件下,考察提取温度分别为45、55、65、75、85、95 ℃时,对茶叶籽油和茶皂素提取得率的影响。

如图2所示,在45~75 ℃范围内,随着提取温度升高,茶叶籽油和茶皂素提取得率增大。这是因为温度升高使分子运动速度加快,对细胞结构的破坏作用增大,同时提取溶剂对目标成分的溶解能力随温度上升而增强,这些因素都有利于茶叶籽油和茶皂素从细胞内扩散至提取溶剂当中。75 ℃以后,茶叶籽油提取得率增加不明显,茶皂素提取得率继续增加,当温度大于85 ℃,茶皂素提取得率增加不明显。考虑到温度越高,越易产生致癌物质苯并芘[17-18],因此在后续的单因素实验中,将提取温度定为75 ℃。

图2 提取温度对茶叶籽油和茶皂素提取得率的影响

2.1.3 提取时间对茶叶籽油和茶皂素提取得率的影响

在液料比1.5∶1 mL/g、提取温度75 ℃和提取次数2 次条件下,考察提取时间别为30、50、70、90、110、130 min时,对茶叶籽油和茶皂素提取得率的影响。

如图3所示,在30~90 min范围内,随着提取时间延长,茶叶籽油和茶皂素提取得率逐渐增加。这是因为当提取时间延长,累积在提取溶剂中的茶叶籽油和茶皂素逐渐增多。

图3 提取时间对茶叶籽油和茶皂素提取得率的影响

90 min以后,茶叶籽油和茶皂素提取得率增加不明显。因此在后续的单因素实验中将提取时间定为90 min。

2.1.4 提取次数对茶叶籽油和茶皂素提取得率的影响

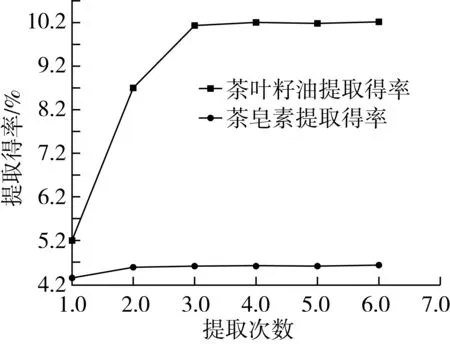

在液料比1.5∶1 mL/g、提取温度75 ℃和提取时间90 min条件下,考察提取次数分别为1、2、3、4、5、6 次时,对茶叶籽油和茶皂素提取得率的影响。

如图4所示,当提取次数大于2次,茶皂素提取得率增加不明显,茶叶籽油提取得率继续增加。当提取次数大于3次,茶叶籽油提取得率增加不明显,这是因为在此条件下,提取次数已不是影响茶叶籽油提取得率的主要因素。因此把最优提取次数定为3次。

图4 提取次数对茶叶籽油和茶皂素提取得率的影响

2.2 响应面实验结果

2.2.1 响应面实验设计与结果

在单因素实验的基础上,以茶叶籽油提取得率(Y)为评价指标,利用响应面软件Design Expert8.05b对液料比(A)、提取温度(B)和提取时间(C)这3 个参数进行优化。实验因素及水平如表1所示,实验结果如表2所示。由表2的数据利用Design Expert8.0.5b进行回归分析,得到茶叶籽油提取得率(Y)的二次回归方程如下:

表1 响应面实验因素及水平表

表2 响应面实验结果

Y=10.41+0.41A+0.65B+0.45C+0.034AB+0.28AC+0.069BC-0.53A2+0.26B2-0.30B2

2.2.2 回归模型的方差分析

采用 Design Expert 8.05b软件,对回归方程各项的方差作出分析,结果如表3所示。 此模型P<0.01,表明达到了极显著的水平。A、B、C、AC、A2、B2和C2是差异极显著变量(P﹤0.01),AB和BC是差异不显著变量(P>0.05)。从F值可知,各因素对得率影响大小顺序是B>C>A。该回归方程的决定系数(R2)为0.985 4,说明该模型能较好的描述实验结果。模型修正决定系数(RAdj2)为0.972 2,说明该模型能解释97.22%的实验结果。失拟值为0.101 3,不显著(P>0.05),说明回归方程拟合度好。

表3 响应面回归统计分析结果

2.2.3 最佳提取工艺提条件的确定及验证实验

根据二次线性回归方程的分析结果,茶叶籽油的最优提取条件为:液料比 1.79∶1、提取温度75 ℃、提取时间89.7 min,在此条件下提取3 次,茶叶籽油提取得率的预测值为11.66%。考虑到实验的可操作性,把最优提取参数设置为液料比 1.79∶1、提取温度75 ℃、提取时间90 min和提取次数3 次,在此条件下,进行8组平行实验。结果发现茶叶籽油提取得率(11.63±0.03)%,茶皂素提取得率(5.09±0.02)%,纯度(47.15±0.28)%。茶叶籽油提取得率与预测值基本相符,表明该模型适用于正丁醇(含水10%)提取茶叶籽油工艺。

3 结论

本研究以茶叶籽为提取原料,利用机械搅拌和磨浆为辅助手段,使用正丁醇(含水10%)同步提取茶叶籽油和茶皂素,通过旋转蒸发技术对它们进行分离,同时回收正丁醇和水以循环利用。在提取过程中采取单因素实验和响应面实验优化提取工艺,得到最适提取参数:液料比1.79∶1、提取温度75 ℃、提取时间90 min和提取次数3 次。在此条件下茶叶籽油提取得率(11.63±0.03)%,茶皂素提取得率(5.09±0.02)%,纯度(47.15±0.28)%。该结果对茶叶籽资源的进一步开发与利用有一定借鉴价值。