过热度及结晶器电磁搅拌对连铸坯凝固组织及偏析影响的热模拟研究

王 瑞 蒋丹青 吴生沪 朱龙强 李传军 任忠鸣

(1.上海大学材料科学与工程学院,上海 200444; 2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;3.上海市钢铁冶金新技术开发应用重点实验室,上海 200444)

GCr15轴承钢因其高硬度、良好的接触疲劳强度和冲击韧性,被广泛应用在轨道交通和汽车工业中[1- 2]。然而,与低碳钢相比,其碳含量和合金含量较高,凝固区间温度变化大,一些溶质元素如碳、硫和磷等,很容易偏聚在钢坯中心,形成中心偏析和缩松缩孔等缺陷。微观偏析以及缩松缩孔等缺陷可以在随后的轧制过程中改善,但宏观偏析不能完全消除[3- 6]。在过去几十年中,研究者们已提出了许多技术来改善宏观偏析,例如低过热浇铸[7- 9]、强二次冷却[10- 11]、轻压下[12- 13]和电磁搅拌[14- 16]等。

铸锭的凝固组织和偏析在凝固过程中形成,而钢液的过热度是影响凝固过程的关键参数。低过热度浇铸时,钢液中游离的晶粒能保存下来,并增殖和长大,从而抑制柱状晶生长,促进柱状晶向等轴晶转变(CET转变),获得高比例的等轴晶组织,实现在没有电磁搅拌的情况下最大限度地减少偏析,这被认为是减少偏析的最佳方法[17- 18]。Wu等[19]研究发现,降低过热度可以细化晶粒,但采用电磁搅拌和低过热度耦合比单独降低浇铸温度更有效。曹同友等[20]研究发现,降低钢水过热度可明显改善中心偏析,但其提高中心等轴晶率的效果不如电磁搅拌的效果。

工业生产中,优化工艺参数是获得优质产品的重要途径。工业试验可以直观地反映生产过程中条件的变化,但其成本高、风险大,因此较少采用,热模拟被认为是研究连铸过程中钢液凝固的最有效办法[21]。与工业试验相比,热模拟具有操作简单、试验参数容易控制、成本低廉等优点,并且可以同时进行多组对比试验,得出最优试验参数,以提高产品的质量。

本文采用与生产现场相近的连铸热模拟装置,以不同过热度及结晶器电磁搅拌参数进行了GCr15轴承钢的连铸试验,分析了过热度及结晶器电磁搅拌电流对铸锭组织和偏析的影响,得出了合理的工艺参数,为工业生产提供参考。

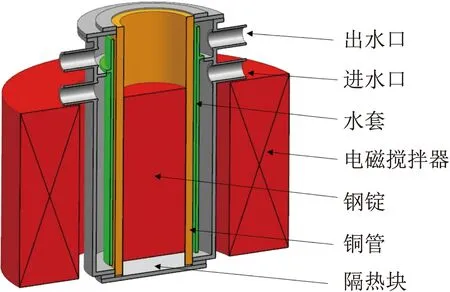

1 试验装置

为了模拟电磁搅拌下GCr15轴承钢的连铸过程,设计了一套连铸热模拟装置,如图1所示。结晶器由一根安装在水套内的铜管组成,其直径170 mm、厚度15 mm、高度500 mm,铜管内表面经抛光处理,与高温钢液直接接触,外表面与钢质内套间设有6 mm的水缝,用以通冷却水,通过调节冷却水量来控制结晶器的冷却强度。此外将两个Pt 100温度传感器固定在水套的进口和出口处,记录浇铸过程中进、出口水温。为了减小沿铸锭纵向的传热损耗,在结晶器底部放置耐火砖,并在凝固过程中,在铸锭顶部放置发热覆盖剂。电磁搅拌器安装在铜模的周围,在钢锭凝固的初始阶段施加旋转交变磁场,以模拟结晶器电磁搅拌过程。

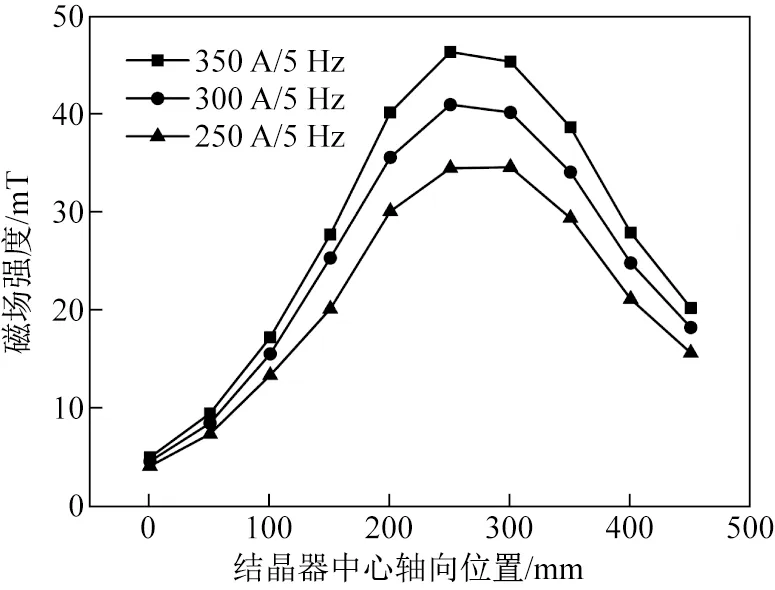

图2为在搅拌频率为5 Hz时,不同电流下沿结晶器中心轴线方向的磁场强度分布。可以看出,在搅拌频率一定时,磁场强度随着电流的增加而增加,在距离结晶器底部250 mm高度处磁场强度达到最大值。

图1 结晶器电磁搅拌试验装置示意图Fig.1 Experimental apparatus used for M- EMS

图2 沿结晶器中心轴向的磁场强度分布Fig.2 Distribution of magnetic field intensity along the axis of the mould

2 试验材料和方法

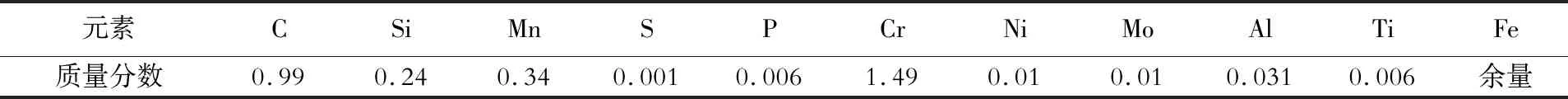

试验材料为国内某钢厂生产的GCr15轴承钢,其化学成分如表1所示,液相线温度为1 452 ℃,固相线温度为1 334 ℃[22]。

表1 GCr15轴承钢的化学成分(质量分数)Table 1 Chemical composition of the GCr15 bearing steel (mass fraction) %

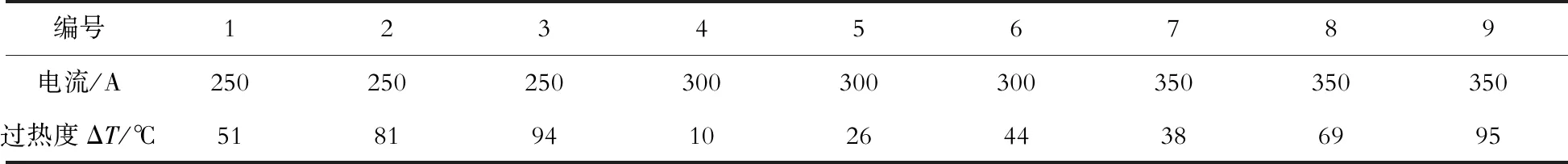

试验过程中,先将40 kg的GCr15轴承钢棒材置于常压感应炉中加热熔化,并用精炼渣和纯铝造渣、脱氧。然后将一定过热度的钢水通过流槽浇入结晶器中,并用钨铼热电偶测量其浇铸温度,如图3(a)所示。图3(b)为热电偶处流槽温度随时间的变化,从而可获得钢液浇铸温度。根据电磁搅拌工艺参数,选择电流350、300、250 A,搅拌频率5 Hz进行9组试验,试验方案如表2所示。基于生产实际拉速1 m/min,将初始凝固阶段的电磁搅拌时间设为15 s。

图3 模拟GCr15轴承钢连铸的试验装置及浇铸温度曲线Fig.3 Experimental apparatus for simulation of continuous casting process and casting temperature curve for the GCr15 bearing steel

表2 结晶器电磁搅拌试验参数Table 2 M- EMS experimental parameters

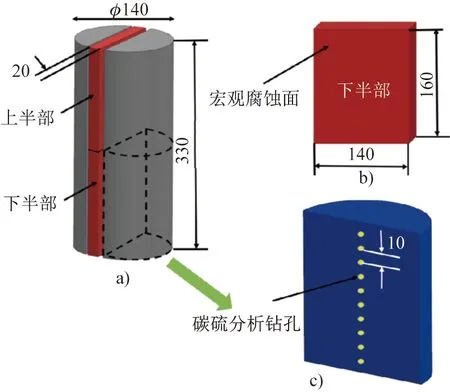

待钢液完全凝固后,为降低铸锭硬度,将其置于箱式炉中加热至680 ℃保温12 h进行去应力退火。然后沿铸锭的轴线切取厚度为20 mm的薄片,对薄片下半部分的中心进行组织和成分分析,如图4(a,b)所示。打磨和抛光后,将试样放入体积比为1∶1的70 ℃盐酸溶液中腐蚀20 min,并用1200 dpi扫描仪观察试样的宏观组织。最后,使用Leco CS844碳硫分析仪以10 mm的间隔沿铸锭轴线测定碳、硫含量,如图4(c)所示。

图4 宏观组织及成分分析取样位置示意图Fig.4 Schematic diagrams of sampling positions for macrostructure observation and composition analysis

3 结果与讨论

3.1 宏观组织

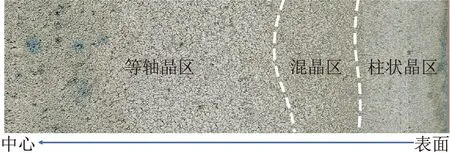

钢水浇入结晶器后,与结晶器铜壁接触产生极大的过冷度,首先在铸锭表面形成一层厚度较薄的细小等轴晶,由于铸锭径向存在大的温度梯度,柱状晶迅速生长,如图5所示。施加M- EMS后,在电磁场作用下电磁力加速了熔体的对流,并且搅拌会使生成的枝晶被打碎,使晶核数量明显增加;同时强烈的对流加速了内部熔体的降温,降低了金属熔体的径向温度梯度,柱状晶开始向等轴晶转变。强烈的对流消除了产生枝晶的条件,抑制了晶粒在某个方向的优先生长,使各个方向的晶粒数量比较接近,整体组织细小而均匀,为提高等轴晶率创造了条件[23]。

图5 铸锭的宏观组织(ΔT为69 ℃)Fig.5 Macrostructure of the ingot(ΔT of 69 ℃)

采用ImageJ Pro软件测量铸锭的等轴晶区和混晶区面积,根据式(1)、式(2)计算其等轴晶率(equiaxed crystal ratio, EGR)和混晶率(mixed crystal ratio, MGR)。

(1)

(2)

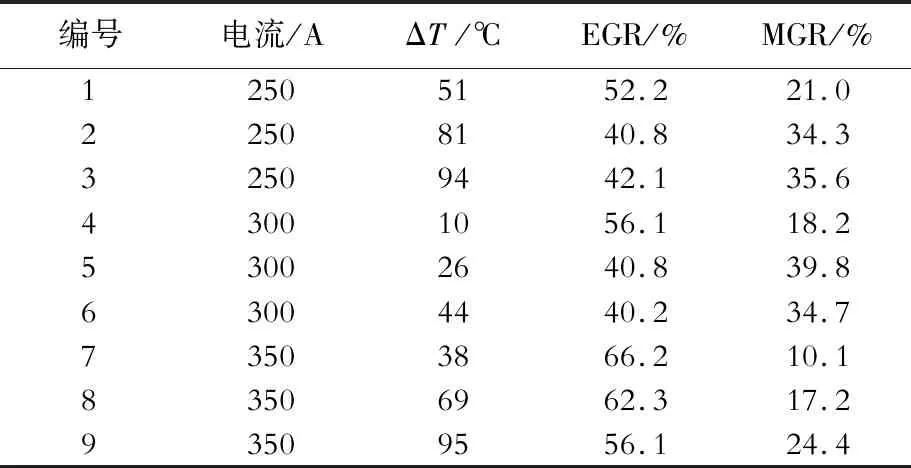

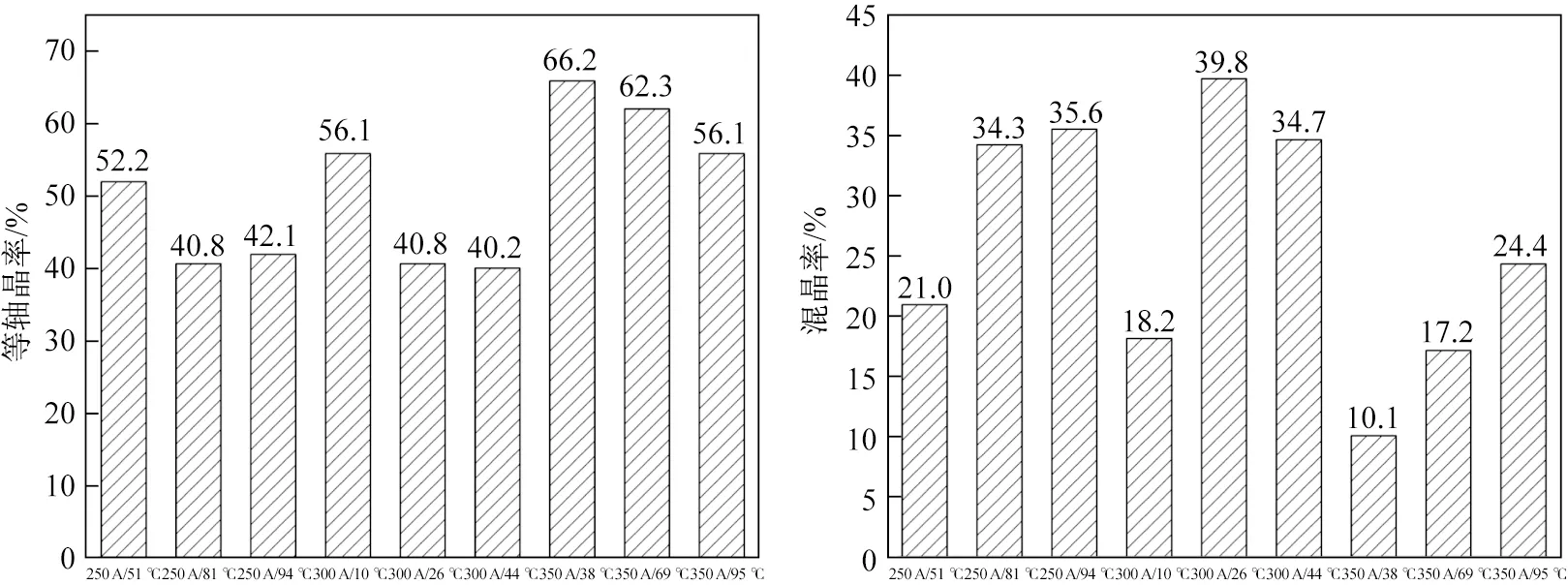

式中:Ae是等轴晶区面积,mm2;Am是混晶区面积,mm2;A0是纵截面总面积,mm2。表3列出了不同过热度及其对应的EGR和MGR。

表3 不同过热度及其对应的等轴晶率和混晶率Table 3 Different superheat degrees and its corresponding EGR and MGR

根据表3数据绘制工艺参数不同的铸锭的等轴晶率和混晶率柱状图,如图6所示。可以看出,铸锭的等轴晶率和混晶率变化趋势相反,这与连铸过程中铸锭的三层凝固组织变化规律相符。由图6(a)可以看出,随着电流的增大,等轴晶率逐渐增大。在350 A电流下,等轴晶率达到最大;过热度在38~95 ℃变化时,等轴晶率逐渐降低。由图6(b)可以看出,电流一定时,过热度逐渐降低,混晶率也逐渐降低。搅拌电流增大时,混晶率逐渐降低。

使用Origin Pro 2019对等轴晶区和混晶区离散点进行插值处理,然后进行模型拟合并投影,得到过热度、电流与铸坯等轴晶率及混晶率的关系图,分别如图7和图8所示。可以看出,EGR与MGR的变化趋势相反。随着过热度的降低及搅拌电流的增大,EGR提高而MGR降低。这说明强烈的电磁搅拌及低过热度可以促进铸坯的CET转变。此外,相比降低过热度,增大搅拌电流更有利于增大等轴晶区及减小混晶区。这是因为电磁搅拌使钢液产生的旋转流动会冲刷凝固前沿,打断枝晶,阻碍柱状晶生长,分离下来的枝晶作为新的晶核,并随着钢液的进一步冷却而生长,搅拌产生的流动充满液相穴,阻碍柱状晶向中心生长,提高了中心等轴晶率[24- 25]。

图6 工艺参数不同的铸锭的等轴晶率和混晶率Fig.6 Equiaxed crystal ratio and mixed crystal ratio of the ingots obtained from different process parameters

图7 过热度、搅拌电流与等轴晶率的关系图Fig.7 Relationship among superheat degree, stirring current and equiaxed crystal ratio

图8 过热度、搅拌电流与混晶率的关系图Fig.8 Relationship among superheat degree, stirring current and mixed crystal ratio

3.2 宏观偏析

为了定量描述工艺参数对连铸坯偏析程度的影响,采用偏析比表征偏析程度。偏析比定义为测量点的实际元素含量与铸锭的平均值之比:

(3)

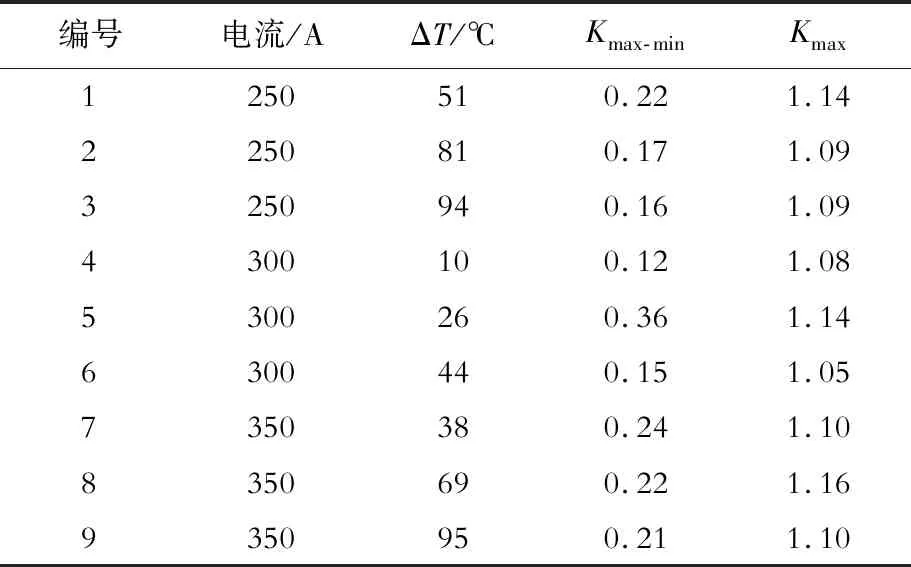

表4为根据式(3)计算得出的铸锭中碳元素的宏观偏析比,根据表4数据绘制工艺参数不同的铸锭的碳偏析比的最大值和极差柱状图,如图9所示。可以看出,在250 A电流下,随着过热度的提高,碳元素的最大偏析比和偏析比极差均下降。当搅拌电流增加到300 A时,随着过热度在10~44 ℃之间变化,碳元素的最大偏析比和偏析比极差均先增大后减小。在300 A电流下,当过热度为26 ℃时,碳元素的最大偏析比和偏析比极差均达到最大值,分别为1.14和0.36。当电流达到350 A时,随着过热度的提高,最大碳偏析比先增大后减小,偏析比极差逐渐减小。

表4 铸锭中碳元素的宏观偏析比Table 4 Macro- segregation ratio of carbon in the ingot

图9 工艺参数不同的铸锭的碳偏析比的最大值和极差Fig.9 Maximum and range of carbon segregation ratio of the ingots obtained from different process parameters

图10和图11分别为过热度、电流与最大碳偏析比及碳偏析比极差之间的关系图。从图10(b)和11(b)可以发现,弱电磁搅拌及低过热度时,由于钢液流动性较差,铸锭中心碳偏析严重。随着过热度的提高及搅拌电流的增大,碳元素的最大偏析比及偏析比极差均先减小后增大,在310 A电流附近出现拐点,达到最小值,说明钢液的剧烈流动导致铸锭中心元素分布不均匀。Choudhary等[26]的研究发现,过热度较高时,铸坯的偏析度波动较大,中心碳偏析较严重。随着过热度的降低,等轴晶区扩大,有利于减轻中心偏析。根据试验结果得出,在合理的过热度范围内,GCr15轴承钢最优的电磁连铸工艺参数为:过热度44 ℃,电磁搅拌电流和频率分别为300 A和5 Hz。

图10 过热度、搅拌电流与最大碳偏析比的关系图Fig.10 Relationship among superheat degree, stirring current and the maximum carbon segregation ratio

图11 过热度、搅拌电流与碳偏析比极差的关系图Fig.11 Relationship among superheat degree, stirring intensity and the range of carbon segregation ratio

4 结论

(1)随着过热度的降低及电磁搅拌电流的增大,GCr15 轴承钢铸锭的等轴晶率提高,混晶率降低。相比降低过热度,增大搅拌电流更有利于增大等轴晶区及减小混晶区。

(2)弱电磁搅拌及低过热度时,铸锭中心碳偏析严重,随着过热度的提高及搅拌电流的增大,碳元素的最大偏析比及偏析比极差均先减小后增大,说明钢液的剧烈流动导致铸锭中心元素分布不均匀。

(3)根据热模拟试验结果,GCr15轴承钢最优的电磁连铸工艺参数为:过热度44 ℃,电磁搅拌电流和频率分别为300 A和5 Hz。