某核电厂烘干工艺的降噪处理

上海核工程研究设计院有限公司 曹熔泉 沈 翔

0 引言

某核电厂烘干工艺系统运行期间,工艺风机及进出口管线产生较大的噪声,局部位置A声级噪声达到92~93 dB,影响工作人员交流沟通、信息传递及身心健康。工作人员定期体检时发现听力有衰退迹象。

通过对该工艺运行时噪声环境的多次测量,基于声学的基本理论,笔者通过分析提出降噪建议,并经过反复试验验证,确定了有效的工艺降噪措施。

1 某烘干工艺简介

1.1 工艺流程及额定设计参数

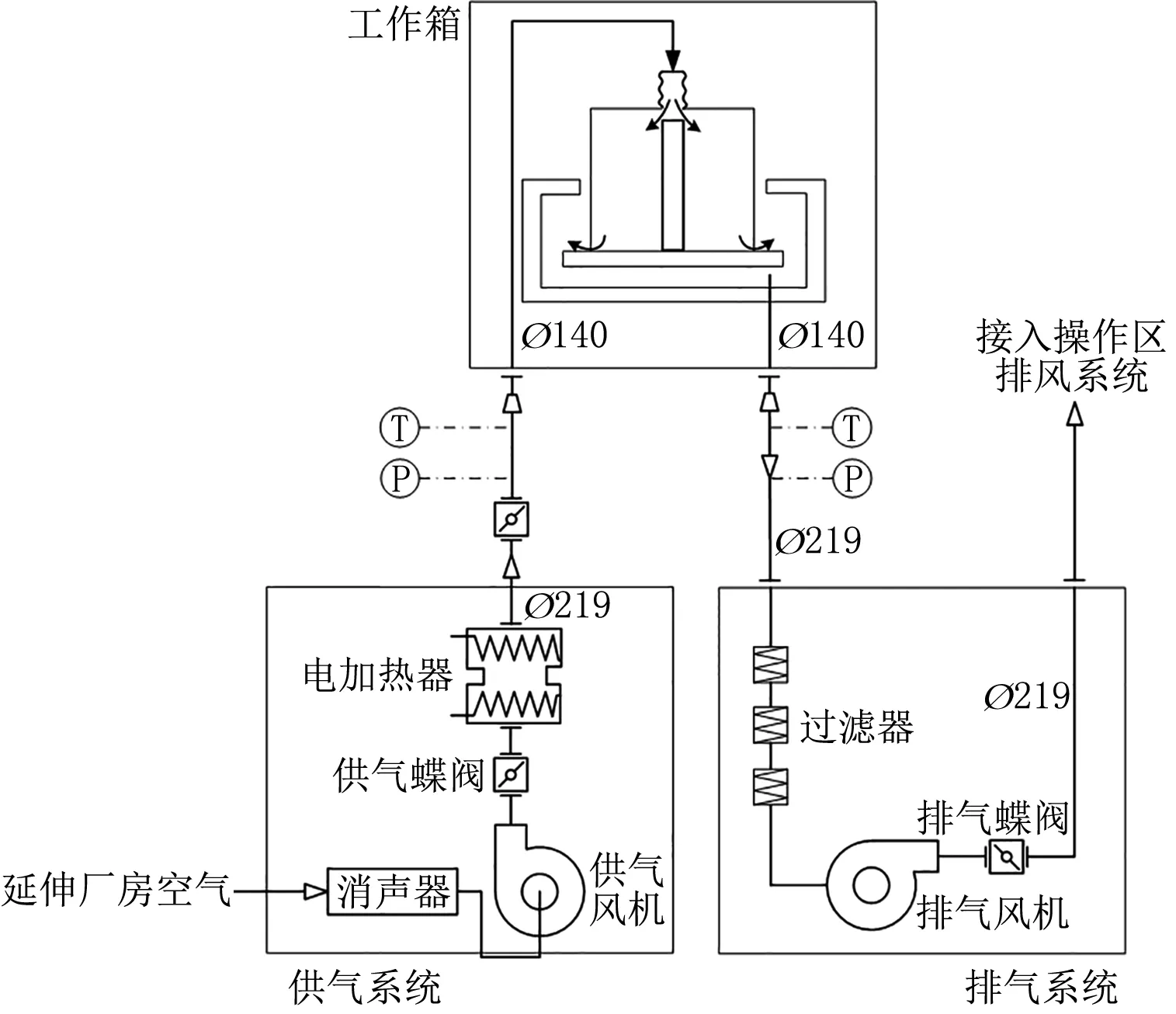

图1 某烘干工艺流程示意图

该烘干工艺系统包括工作箱、供气系统、排气系统和相应的操作控制台。供气系统主要由供气风机、电加热器、入口管路消声器及相应管道阀门组成,排气系统主要由过滤器、排气风机及相应管道阀门组成,系统流程图见图1。工作箱、排气系统及相应的操作控制台位于操作区,供气系统位于相邻的延伸厂房。

系统运行时,将物料吊装至工作箱,先启动排气系统,再启动供气系统,排气量大于供气量,维持工作箱负压。供气经消声、电加热后送入工作箱,对物料进行烘干;排气经过滤后由排气系统排入操作区通风系统。供气风机额定风量为2 550 m3/h,全压为12.5 kPa;排气风机额定风量为3 230 m3/h,全压为7.5 kPa。供气排气风机箱、工作箱内的Ø219 mm、Ø140 mm管道设计气流流速分别约为23 m/s和71 m/s。气流速度、风机额定全压与常规通风空调系统均有较大差异,按照文献[1-2]对风机及其管路的噪声进行定量计算可能会有较大偏差。然而,其噪声源的种类与通风系统相似,主要包含:风机的噪声、管道的气流噪声及局部阻力件的节流噪声。

1.2 现场工作人员沟通反馈

经与工作人员沟通了解,在该工艺操作过程中,言语交流的需求主要在靠近工作箱的工作平台与邻近人桥吊上的操作员之间,沟通距离达5~6 m;操作控制台周围工作人员之间沟通需求较少,由于距离较近,在降噪前也能勉强听清对方说话;根据长期的工作经历,工作人员判断噪声主要来自工作箱。

2 操作区噪声初步测量、分析及降噪建议

2.1 噪声初步测量结果

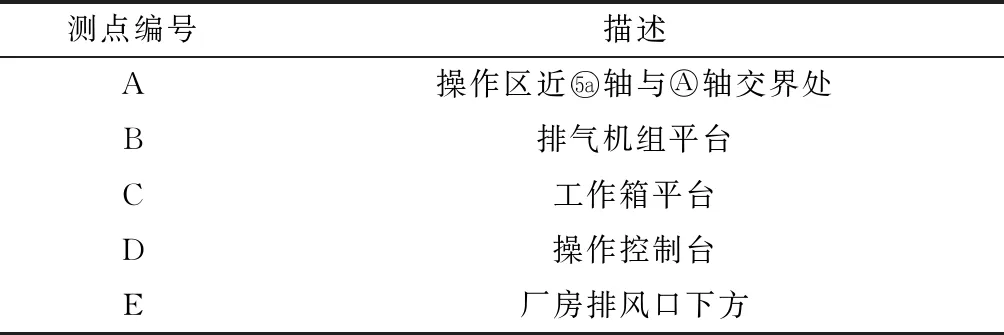

表1 测点编号及描述

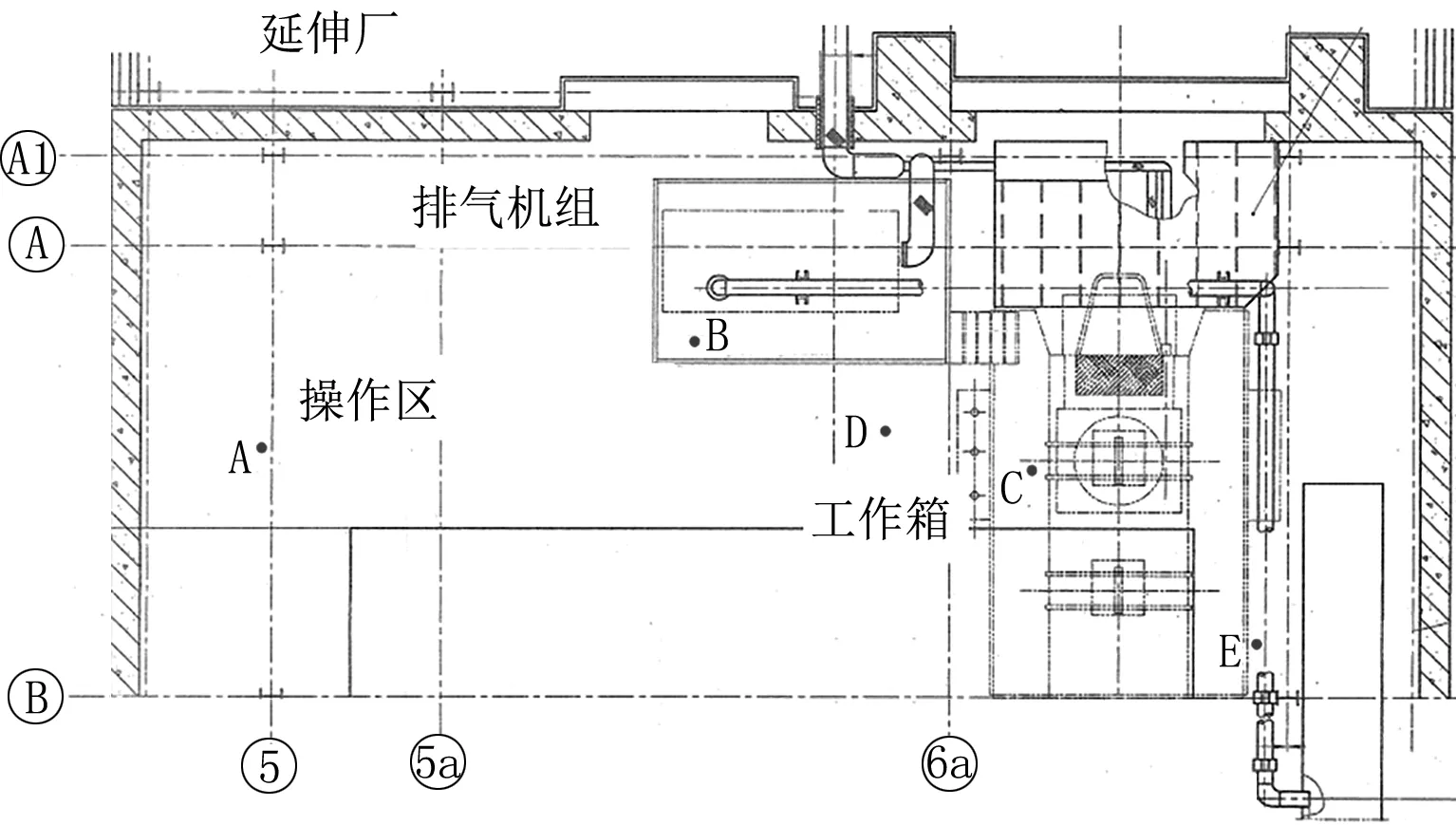

图2 测点位置示意

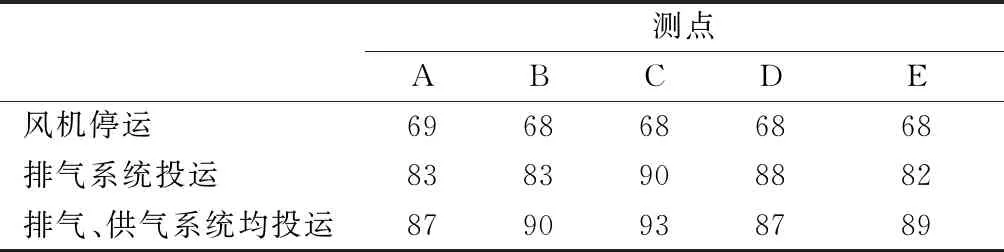

由于各工况下的噪声略有波动,对各测点均进行20 s的连续测量,测量结果取平均值。测点高度距地面约1.3 m,取坐姿和站姿耳部高度的中间值[3]。初次测量各工况和测得的噪声声压级平均值见表2,测量时工作箱顶部盖板处于打开状态。

2.2 噪声初步测量分析

表2 各工况下各测点的20 s平均声压级 dB

根据表2测量数据,分析如下:

1) 排气和供气系统均停运时,操作区各处A声级噪声为68~69 dB,低于85 dB,满足运行职业卫生要求[4]。

2) 排气系统投运或排气、供气系统均投运时,均是工作箱平台(C点)的噪声最大,可见噪声主要是沿着烘干管道传递,在工作箱供气和排气口处达到最大。

3) 前期打开排气系统箱体测得箱体内的噪声,即风机本体机械噪声,为82 dB,比箱体外部噪声低约8 dB。可见风机的噪声、管道的气流噪声及局部阻力件的节流噪声三者之中,风机的噪声对环境影响相对较小。

2.3 烘干工艺降噪建议

根据初步噪声测量、现场巡访及以上分析,可采用以下降噪措施:

1) 操作控制台设置隔声墙,与周围空间分隔。

该措施可降低操作控制间的噪声,但仍旧无法满足目前操作人员的沟通交流需求。

2) 增大供气、排气系统管道的管径。

该措施可降低管路、弯头和蝶阀等部件的气流噪声,但实际受限于供气系统、工作箱和排气系统内部的管道、蝶阀等部件无法修改,只能降低排气系统管路气流的再生噪声,效果有限。

3) 供气系统出口管道、排气系统入口和出口管道增设消声器。

该措施可降低供气、排气系统风机经过管道向操作区内传递的噪声。但需要考虑消声器承受压力、耐高温的能力,同时需考虑消声器的外形尺寸和布置。该措施不能消除气流的再生噪声,需要和其他措施综合使用。

4) 供气、排气系统风机增设变频器。

供气、排气系统管路蝶阀全开,通过变频器调节供气和排气风量,维持供气和排气风量与当前运行参数相当,或根据噪声情况适当降低,维持排气和供气风量差不变。在不对现有系统及管路进行改造的前提下,可降低局部阻力件的节流噪声和风机的噪声,同时风量降低之后也能降低管路的气流噪声,从根本上减少噪声源产生的噪声。降风量运行会影响烘干效率,需要进行更长时间的烘干处理。

综合考虑降噪改造的效果和优缺点、操作区材料的使用限制及对电厂运行的影响,建议优先采用降噪措施4)。

3 降噪改造试验验证及分析

为验证降噪建议措施(全开管路蝶阀,为风机增设变频器,以降低局部阻力件的节流噪声和风机噪声)的有效性,通过调节排气管路蝶阀开度,测量相应位置的噪声和排气/供气流量,开展了试验验证。

3.1 试验仪器及其他装置

1) 热球式电风速计:型号QDF-3,量程0.05~30 m/s。

2) 声级计:型号LA-1440,量程26~130 dB。

3) 风速测量辅助套筒:内径为230 mm的圆形铁皮风管。

由于工作箱内管道出口气流流速达71 m/s,超出了风速计量程,试验采用口径较大的辅助套筒与工作箱内部供气、排气管口连接,实现风速测量的目的。

3.2 试验步骤及试验数据记录

降噪处理措施验证试验步骤和记录如下:

1) 排气和供气风机均停运时,测量环境噪声,记为工况1。

2) 打开工作箱盖板,启动排气风机,工作箱排气管口增加辅助套筒,测量套筒口中心点的风速,测量各点噪声,记录排气管和供气管压力仪表读数,记为工况2。

3) 打开工作箱盖板,启动排气风机和供气风机,排气管口和供气管口都增加辅助套筒,测量套筒中心点的风速,测量各点噪声,记录排气管和供气管压力仪表读数,记为工况3。

4) 盖上工作箱盖板,启动排气风机和供气风机,测量各点噪声,记录排气管和供气管压力仪表读数,记为工况4。

5) 盖上工作箱盖板,关小排气蝶阀(初始状态全开),启动排气风机和供气风机,测量各点噪声,记录排气管和供气管压力仪表读数,记为工况5。

6) 盖上工作箱盖板,开大供气蝶阀,启动排气风机和供气风机,测量各点噪声,记录排气管和供气管压力仪表读数,记为工况6。

7) 盖上工作箱盖板,关小供气蝶阀,启动排气风机和供气风机,测量各点噪声,记录排气管和供气管压力仪表读数,记为工况7。

8) 移开工作箱盖板,排气管口增加辅助套筒,启动排气风机,测量套筒口中心点的风速,记为工况8。

9) 恢复排气蝶阀、供气蝶阀的阀位。

各工况测量和记录数据如表3所示,噪声测量测点位置同图2。

表3 预试验各工况测量参数

3.3 测量结果分析与讨论

针对试验各工况的噪声、风速和供气/排气管压力测量情况,分析如下:

1) 工况3下,为供气管口增加圆形风管套筒,测量套筒中心点风速时超出量程。其原因主要是供气射流流速太高,受工作箱高度限制,气流未能充分发展,套筒中心点流速过大。为此,选用供气机箱吸风口中心点风速作为初始风速的特征参数。

2) 关小排气蝶阀后,工况8测得的排气风速由工况2的18.5 m/s降低为15.5 m/s,排气管压力表真空度由7 625 Pa降低为6 125 Pa。从工况2到工况8,压力表示数降低为原来的80.3%,流量的二次幂约降低为原来的70.2%。考虑测量误差和辅助套筒断面风速的不均匀性,两者基本相符。

3) 工况5~8相比工况2~4,房间总体噪声水平下降了3~4 dB,主要是排气管风速降低的结果。比较工况4和工况5可发现,排气流量降低,A、B、C点噪声均有所降低。表明在排气管路蝶阀从100%开度降低为60%开度时,管路气流噪声和蝶阀节流噪声相比,前者权重较大。

可见,该工艺中风机噪声、管道气流噪声和蝶阀等局部阻力部件的节流噪声三者之中,管道气流噪声所占比重最大。为此,推荐在工艺允许的情况下提高供气温度,保持原有烘干效率,降低烘干工艺的供气和排气流量。经现场试验验证,将供气温度提高至90 ℃,风量适当降低后,仍可满足运行需求,此时各工况噪声测量结果见表4。

表4 运行参数调整后各工况测量参数

结果表明,运行参数调整之后,系统正常运行时操作区的几个主要测点A声级噪声降低至85 dB左右,噪声环境得以明显改善。同时,由于运行人员每周进行工艺操作的时间约为2~3 d,工作环境也可满足每周40 h等效声级职业卫生接触限值要求[4]。鉴于已有明显的降噪效果,现场运行人员体感噪声也有明显降低,营运方决定该烘干工艺后续直接采用调整之后的参数运行,不再增设变频器。

3.4 降噪结果分析

按照文献[5],管道射流的气流噪声遵循以下公式:

LW=C+10lgF+60lguc

(1)

式中LW为气流声功率级,dB;C为常数,不同类型部件的具体数值不同,dB;F为部件最小断面积,m2;uc为气流流速,m/s。

该式表明了气流速度在气流噪声控制中的重要性,当流速翻倍时,气流声功率级约增大18 dB。文献[6]给出的原始试验数据表明,式(1)适用的气流速度约在46~180 m/s范围内。本工艺烘干工作箱内最小口径Ø140 mm管道射流流速在该范围内。按照式(1),降低气流速度后,理论声压级约减小4.8 dB。实际降噪结果与经验公式计算结果相当。

4 结果与讨论

1) 气流流速是影响管路气流噪声的关键参数之一,通过调整工艺运行风量,将A声级噪声由约90 dB降低至85 dB左右,与现有文献报道的理论降噪量相当。

2) 本文所述降噪措施仅通过调整工艺运行参数,并未对工艺系统及周边环境进行实体改造,即实现了良好的降噪效果。可见,噪声控制改造或设计中,如能抓住主要噪声源,从声源上治理和控制,往往能够更为有效。

3) 本文所述的降噪措施可为该类烘干工艺的优化提供参考,在确保热质交换烘干效率的基础上,可通过管径优化、合理选择风机等适当降低管路气流速度,兼顾噪声水平。