核电站通风系统数字化研究与建设

中国核电工程有限公司 李百利 张丽丽 康 健

0 引言

随着信息化的发展,为适应数字化核电站的需求,通风系统设计从传统的简单编码、三维建模形式逐步走向对象数字化、运行数字化、过程数字化和生产管理数字化。通风系统的数字化设计与交付走上了快车道。

伴随着华龙一号核电站的数字化建设,对设计、施工、项目管理与推进、设备采购、运行维护等方面提出了更高的智能化要求,通风系统也必定经历从智慧的虚体向智能实体的转换。

通风系统完成全周期的数字化变革是第三代核电站对通风系统的要求,也是最大限度实现安全、高效、环保运行,实现电厂信息化和智能化的要求。

1 通风系统数字化研究

1.1 通风系统数字化应用的发展

通风系统的数字化应用始于上世纪90年代,主要是应用软件建立通风系统三维模型、统计图表信息等,利用直观的可视化模型代替平面图形,提高了绘图工作的准确性,进而提升了绘图效率,完成了数字化核电站的基础应用阶段。

在三维模型应用阶段,通过PDMS等软件的开发和拓展逐步实现了出图、报表的自动化,使通风系统的设计更加快捷和便利;同时可以提取数据用于仿真、计算,提高了结构计算和水力计算的准确度,提升了计算效率。

现阶段,随着数字化核电站的提出,通风系统的数据化建设进入了高速发展阶段。随着核电站实现通过统一的平台搭建虚拟电站,把数据应用从直观的布置参数延伸到设计的全过程,覆盖系统设计、设备采购、运维、系统安装施工的完整链条,并与电厂运行数字化系统联网,把通风系统各个环节串联起来,由设计院和产品供应商输入系统和设备参数,采购、安装人员从中取得数据信息,运营方根据系统设定操作系统并反馈运行参数,通过集中在平台周边的应用产品软件进行各种计算和验证,最终实现了虚拟的数据核电站。

未来随着5G技术和VR技术的发展,以及智能芯片的应用越来越广泛,可实现设计与安装同步,即所想即所见,打破虚拟和现实的界限,实现所见即所得的高度智能核电站。

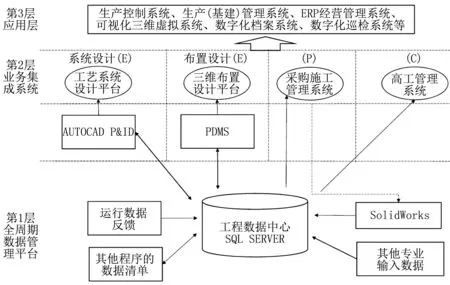

1.2 通风系统数字化的基本架构

目前正处于数字化的高速发展阶段,现阶段电厂的系统架构基本分为3层,即数据和信息网络构架层、数字化信息集成平台层、数字化电厂应用层[1]。与之对应,通风系统的架构也是如此,如图1所示。

图1 通风系统数字化架构

第1层为数据层,该层是整个数据化的核心和基础,与核电站所有系统一起构成一个完整的、开放的SQL SERVER数据库,数据来源包括AUTOCAD P&ID、PDMS、SolidWorks、EB、Civil3D等基础设计软件,其他专业设计平台接口输入和一些运行反馈数据。这一层主要由设计部门完成。

第2层为通风数据的信息化集成平台,这一层包括一些常用的计算软件,如负荷计算软件,水力计算软件,ANSYS应力分析软件,Fluent数值仿真软件,PDMS软件的图纸、清单开发模块,以及一些管理平台软件,如工程总承包管理平台,采购、施工建设管理系统,工艺系统管理平台等。各系统平台间以数字化通风模型为核心,建立相互间的关联,实现数据互通,完成不同的设计、采购和安装需求,这一层级覆盖了工程总承包的各个环节。

第3层为应用层。通过数字化信息的集成和互通,虚拟的核电通风系统已经建立,通过数字化交付,业主用户通过门户系统,完成生产、维护、决策等工作,主要体现在生产控制系统、生产(基建)管理系统、ERP经营管理系统、可视化三维虚拟系统、数字化档案系统、数字化巡检系统等[1]。

1.3 通风系统数字化的基本配置

通风系统的数字化需要完备的编码系统。目前核电厂常用的编码系统有KKS编码规则和ECS编码规则。华龙一号机组的编码规则更接近于ECS编码规则,其对通风系统的部件根据电厂的实际情况进行了优化,形成了自有的编码程序。编码体系是数据库建立的基础,完备的编码体系是建立核电数据大厦的基石。

建立数字核电离不开硬件系统的支持,硬件系统包括网络及网络设备、数据的存储及备份系统、为应对大量数据文件而建立的数据中心和相关配套设施(如大冷量、大风量的通风系统)、现场无线通讯网络等。硬件系统构成了数字通风系统的骨骼和肌肉。

配套的软件和应用系统,包括成型的商业软件和为适应核电站需求而开发的配套软件,如Fluent、AUTOCAD P&ID、PDMS、风管水力/应力计算平台等,通过软件的交互和调用基础数据,完成通风系统负荷设计、流程设计、布置安装全过程的所有工作,最终实现整个数字通风系统的运转与交付。

2 通风系统数字化建设

当前在建数字化核电厂以数据为核心,以高精度三维模型为载体,以全专业结构化数据为支撑,包含全领域、全寿命期核电工程数据,可用于核电站运行模拟、关键系统的仿真验证[2]。通风系统数字化建设应该以实现数字化核电交付为当前阶段的目标。

2.1 通风系统数字化设计体系建设

设计体系建设是通风系统数字化的现实载体,也是通风系统数字化实现的目标。在华龙一号的数字化体系中,通风系统设计体系主要包括工艺系统设计平台和三维布置设计平台两大块,另外还有消防、仪控、一体化工程经济设计等平台的接口设计。

工艺设计平台主要以基于AUTOCAD P&ID的系统流程图为基础参数,通过拓展完善数据平台,实现从集成设计环境下进行核电工艺设计数据的提取和发布,以及多版本工艺数据在工程数据中心的解析、存储与初步整合;对工程数据中心中通风系统数据有效性进行管理,扩展工艺数据中心数据采集接口,综合分析校验系统数据,根据需要输出相应的数据和文件,如系统流程图、材料清单、设备采购数据表等。

三维布置设计平台主要以PDMS中通风系统模型数据为基础,通过拓展实现施工图文件的发布,设备、管道相关结构信息的发布,实现工艺设计平台的流程验证,可以调用工艺设计平台的数据,建立与采购、施工部门的直接数据接口。

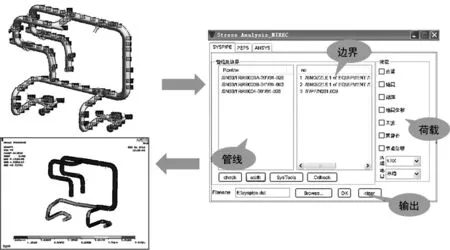

此外还需通过三维布置平台的接口拓展功能建立平台与应用软件的数据接口,例如建立与ANSYS的数据接口,实现工具软件的快速计算,接受自不同软件的数据信息,并将结果发布到工艺数据中心。PDMS软件与ANSYS数据接口示意见图2。

图2 PDMS软件与ANSYS数据接口示意

2.2 通风系统数字化工程体系建设

通风系统的工程体系建设主要体现在采购、安装施工和调试过程中,通过三维布置平台输出设备采购信息,通过采购信息平台进行采购活动,同时反馈供应商设备信息,把供应商提供的模型资料信息补充进工艺数据中心,完善数据信息。

通过解析数据平台中的管道部件数据,结合通风管道的制作说明文件,可以实现部件详图的自动出图,还可以根据三维布置平台的数据进行大设备安装。引入仿真模拟,合理安排施工顺序,节省时间,实现高效安装。

华龙一号的施工管理系统实现了覆盖工程建设全过程的信息化管理,可较好地支持以施工作业为依托的计划、费用、质量、安全、变更、文档、风险及经验反馈等一体化管理。现阶段已实现在移动端,能够对接采购和工艺设计平台。

通风系统调试多作为上述体系中的输出应用,根据工艺数字平台给出的信息和文件,结合现场调试文件,落实系统功能,做到调试过程的信息化,并将数据反馈回工艺数字平台。

数字化工程体系在目前阶段由于质保、硬件等条件限制,通风系统的数据交互多以文件传输形式进行,仍有进一步提升的可能。

2.3 通风系统运营体系建设

通风系统的运行多依靠分散式控制系统(DCS)等仪控系统自动实现,在设计管理体系中建立工艺设计平台与仪控系统、通信系统的接口,完成控制资料的输出和运行状态的反馈。后续发展的目标为完整移交数字化通风系统,并实现虚拟系统与实际系统的对照和验证。

3 结语

本文结合华龙一号数字化核电站的建设,通过对通风系统数字化的研究和分析,得出如下结论。

数字化进程分为4个发展阶段,目前正处于数字化的快速发展阶段,该阶段需要根据职能的不同将通风系统的数字化建设划分为基础数据层、数据软件集成层和应用层3个层级,通过基础的数据编码,使软件和硬件综合在一起,形成完整的虚拟数字化通风系统数据架构。

当前阶段的数字化建设主要体现在设计体系、工程管理体系和运营体系3个方面。通风数字化已经涉及核电站的全过程、全寿命期,以工艺系统平台和三维布置平台等设计平台建设为支撑,集成采购、安装、调试、运行管理系统。各个领域数据的交互和引用是目前通风系统数字化建设的重中之重,也是实现通风系统数字化交付的基本要求。

随着通风系统数字化建设的深入研究与应用,结合新技术的应用,通过数字化信息资源实时共享和深度融合、加工,为核电厂各级管理者提供及时、有效的生产经营决策信息,实现核电厂全寿命周期量化、分析、控制和决策[3]是下一阶段数字化发展的方向。