汽轮机切缸技术系统设计和控制策略研究

梁双荣,白玉宇,郭爱武

(1.国电龙源节能技术有限公司,北京 100089;2.国电科学技术研究院有限公司太原分公司,山西 太原 030006)

0 引言

据统计,我国民商用采暖需求不断上升,这将继续促进我国火力发电机组向热电联产方向的发展保持快速向上的趋势[1]。同时,随着我国风电、光电等可再生能源发电装机容量的增长,火电机组的调峰压力日益严峻。

为了既保证供热又兼顾调峰,越来越多的火力发电机组进行了低压缸切除供热技术改造,降低低压缸进汽量,实现降低机组发电负荷的同时,减少冷源损失,增加供热抽汽量,提高供热能力。

吕凯等[2]对采用联通管抽汽供热模式和低压缸切缸供热模式的亚临界300 MW热电联产机组,分析了各自的电功率-热负荷-标准煤消耗量关系;陈永辉等[3]针对超临界350 MW机组低压缸切缸技术冷却蒸汽的设计问题,基于汽轮机的热力设计计算方法,通过对不同冷却条件工况下以及正常运行工况下低压缸通流各级叶片出口温度分布进行详细的计算及分析,得到其与冷却蒸汽量和蒸汽温度的关系;万燕等[4]以某350 MW机组为例,结合单耗理论进行高背压改造方式下供热季与非供热季经济性及能耗对比;赵冲等[5]提出了4种天然气热电联产集中供热方案以进行对比分析;谷伟伟等[6]采用有限元方法,建立了某电厂300 MW汽轮机低压末级叶片在汽流激振力下的振动方程,采用直接积分方法分别计算了叶片在设计工况和低压缸切缸供热工况下的动应力;李洋[7]分析了几种供热方式的特点,通过比较不同方案的热电比、供暖面积、耗煤量、发电量等经济指标,确定了最佳改造方案,并通过理论计算和现场实测对供热改造后机组的经济性、安全性进行了分析;曲大雷[8]等通过分析运行中主机振动、轴串、瓦温等参数和检查低压转子末级叶片的情况,给其他电厂低压缸切缸改造提供了参考;康剑南等[9]对某调峰机组汽轮机末级叶片小容积流量问题进行了模态特性及动应力响应数值模拟研究,结果表明:末级叶片在2 820~3 090 rpm之间无共振点,而额定温度范围内整圈叶片无共振转速。基于额定工况,2.2 kPa、40 t/h设计工况下的动应力满足要求,而其他非设计工况下的动应力已超出了叶片的耐振强度,全工况动静应力极值均处于叶型根部出汽侧,导致叶片的耐振强度许用值较低;谢天等[10]为提高某北方200 M机组供热负荷及热电解耦能力,对比光轴、低压缸零出力两种方案的热经济性及技术经济性,分析了不同方案的优、缺点。

在诸多的文献中,未见有对低压缸切除供热系统具体设计方法进行论证的,特别是对冷却蒸汽旁路管径的选择依据、联通管蝶阀和冷却蒸汽旁路蝶阀协同调节方式等问题缺少深入的研究。

本文结合某600 MW超临界湿冷汽轮发电机组切缸供热运行情况,试图分析联通管蝶阀切缸前的合理开度,切缸后旁路蝶阀的合理开度,以及切缸过程中两个蝶阀开度的对应关系,为旁路管道规格的选择,旁路蝶阀的选择,以及切缸过程中控制策略的制定提供依据和指导。

1 切缸供热系统

低压缸切除供热系统中,中压缸排汽分为两部分,一部分进入热网加热器供热,一部分可通过中低压缸联通管进入低压缸作功,亦可通过冷却蒸汽旁路进入低压缸作功。某600 MW机组在两个低压缸的进口分别设置调节型蝶阀,在两路冷却蒸汽旁路上亦分别设置调节型蝶阀和孔板流量计,切缸运行时,单个低压缸设计进汽流量≥72 t/h,排汽温度≤80 ℃,排汽背压≤2 kPa。具体流程见图1。

图1 低压缸切除供热系统示意图

其中,冷却蒸汽旁路有以下几方面的功能:首先是为了补偿联通管蝶阀小流量时的可调范围;其次是为了规避联通管蝶阀在小开度下可能会出现自行关闭的风险;再次是为了解决联通管蝶阀长期小开度下运行存在振动和冲刷问题。

由于设置了冷却蒸汽旁路,于是就需要明确旁路管管径设计依据、联通管蝶阀和旁路蝶阀在切缸过程的控制策略。

2 旁路和蝶阀规格选择依据

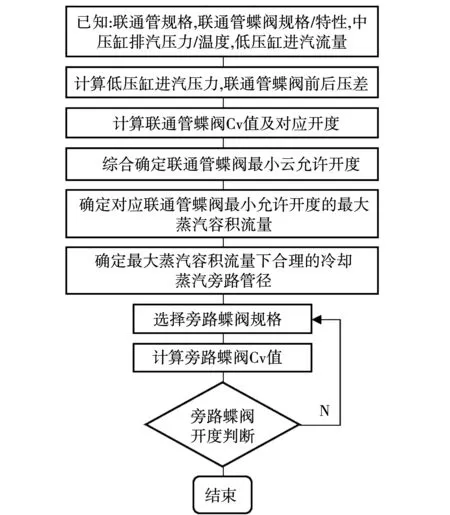

冷却蒸汽旁路管道内径和蝶阀规格选择的总体思路如图2所示。

图2 旁路管道和蝶阀规格确定流程

其中,联通管规格为Φ1 371.6×25,联通管蝶阀规格为DN1300。

联通管蝶阀特性曲线见图3。联通管蝶阀的调节性能接近于等百分比特性,控制精度较高。

图3 阀门特性曲线

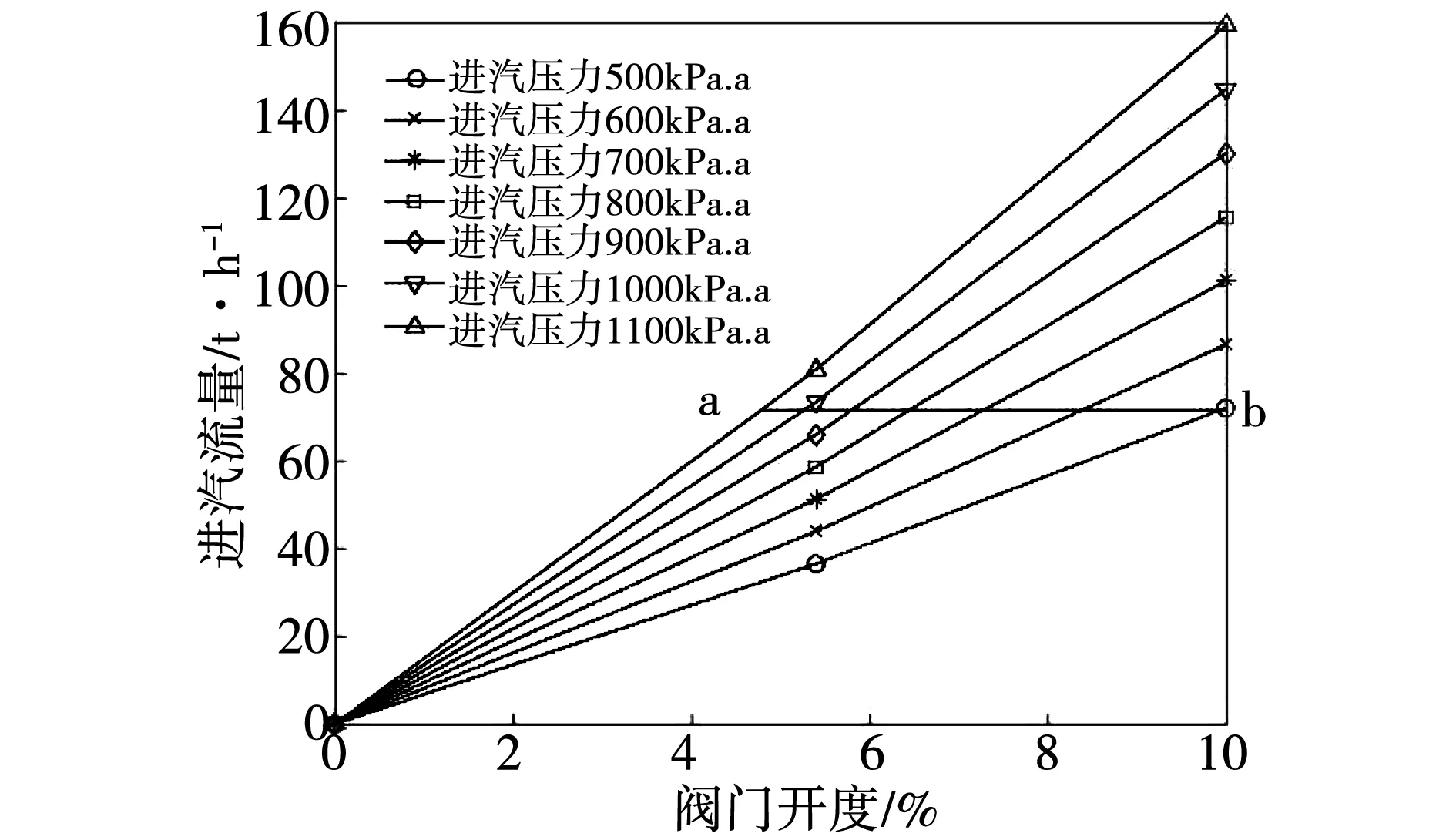

为了确定联通管蝶阀最小允许开度,以中排压力和低压缸进汽流量作为变量,对它们进行排列组合产生不同工况,计算每种工况对应的蝶阀开度,并结合联通管蝶阀实际运行中振动等方面的表现(经过实际运行测试,该项目联通管蝶阀可在开度6%及以上安全可靠运行),确定联通管蝶阀的最小允许开度为10%。为了提高计算效率作者开发相应的计算机程序进行自动计算。图4是10%及以下开度时,联通管蝶阀通流量-中排压力-联通管蝶阀开度关系曲线。

其中,开度10%,中排压力从500 kPa.a升高到1 100 kPa.a时,通流量从72 t/h增加到159 t/h,当中排压力500 kPa.a,通流量72 t/h时对应体积流量最大,约42 423 m3/h,由此可确定,当旁路蒸汽流速按60 m/s设计时,旁路管道内径为Φ500 mm;图4中线段a-b所示为通流量72 t/h时,中排压力与联通管蝶阀开度的关系。

图4 联通管蝶阀通流量与阀门开度的关系

图5所示为联通管蝶阀开度10%时,通流量与中排压力的关系曲线,从图中可以看出两者为线性关系,这个主要是由于阀门出现阻塞流造成的,此时通流量与阀门前后压差无关,仅与阀前压力和比容有关。

图5 联通管蝶阀通流量与进汽压力关系

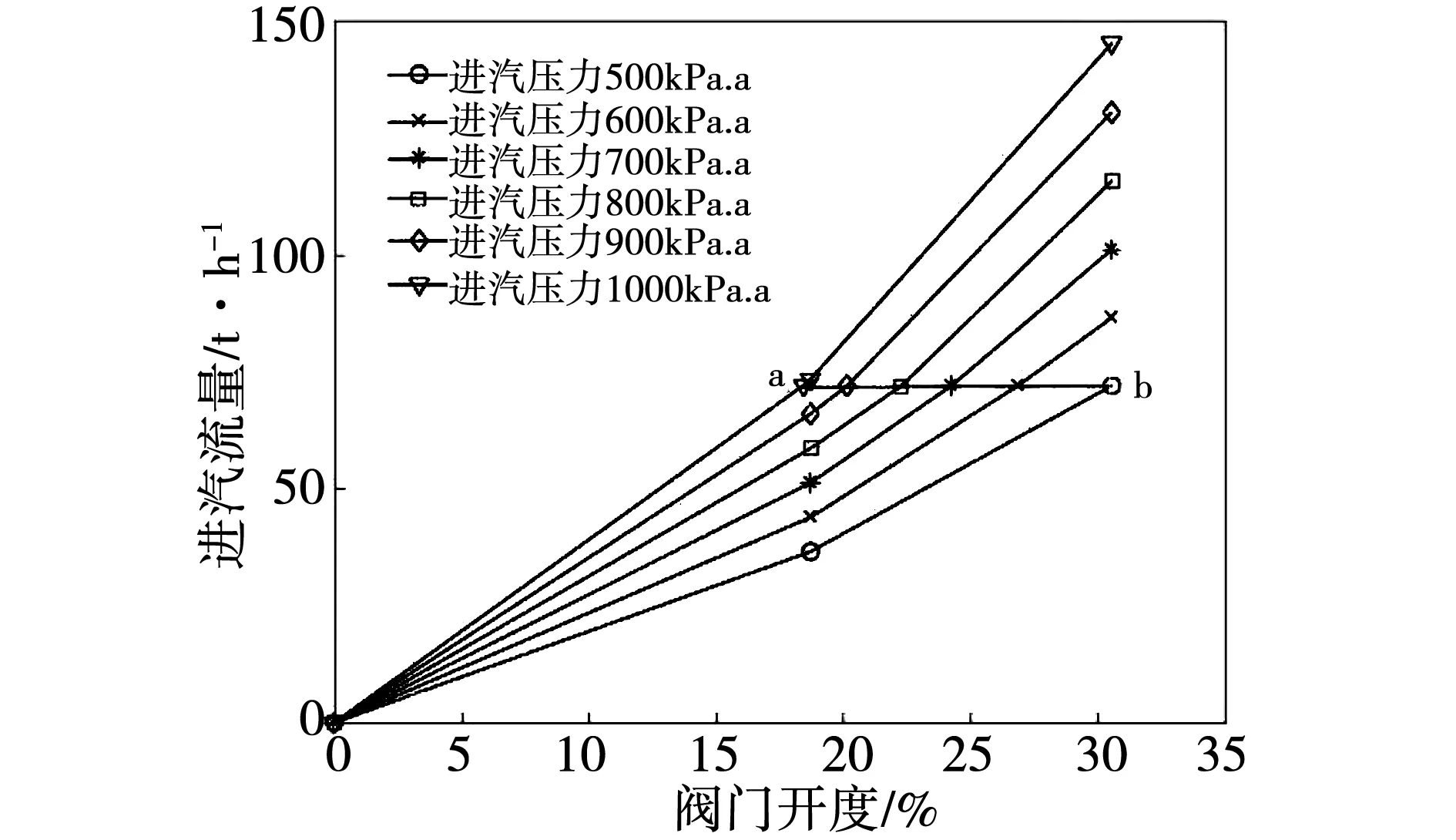

从图3中可以看出,旁路蝶阀随着开度的增加,调节性能趋于快开特性,控制精度变差,在15%至30%范围内,具有相对较好的调节性能。

当旁路蝶阀规格选择DN500时,如图6所示,旁路蝶阀开度为30.6%时,其在不同中排压力下,通流量与联通管蝶阀开度10%时相同,并且对应旁路管道内蒸汽流速均为60 m/s。图6中线段a-b所示为通流量72 t/h时,中排压力与旁路蝶阀开度的关系,即切缸运行工况下,随着中排压力从500 kPa.a升高到1 000 kPa.a时,旁路蝶阀开度由30.6%减小到18.4%,此开度范围位于阀门调节性能较好的范围内,说明DN500的阀门口径选择是比较合理的。

图6 旁路蝶阀通流量与阀门开度的关系

图7所示为旁路蝶阀开度30.6%时,通流量与中排压力的关系曲线,从图中可以看出两者亦为线性关系,具体原因与联通管蝶阀一致。

图7 旁路蝶阀通流量与进汽压力关系

另外,由于蒸汽经过旁路蝶阀后,降压扩容作用明显,如果阀后管道内径与阀前一致,则阀后蒸汽流速约为230 m/s,为了控制阀后蒸汽流速亦为60 m/s,阀后旁路管道内径选择Φ1 000 mm,管道长度应尽可能短,旁路蝶阀与阀后管道之间通过变径管过渡。

3 切缸控制策略

某600 MW机组为三缸四排汽,即有两个低压缸,对于切缸方式而言存在单独切除某一低压缸和同时切除两低压缸的情况,本文仅对前一种情况进行论述,供其他情况参考。

切缸控制策略包含三个阶段:切缸前的阶段,即联通管蝶阀开度大于10%的阶段,此阶段以中排压力为目标,自动调节联通管蝶阀开度,旁路蝶阀处于关闭状态;过渡阶段,期间联通管蝶阀开度由10%减小至0,同时旁路蝶阀开度由0增加至30.6%,过程中蒸汽分别由联通管和旁路进入低压缸,联通管通过的蒸汽流量不断减少直至为零,旁路通过的蒸汽不断增加直至联通管蝶阀开度10%时对应的蒸汽流量,但进入低压缸的总蒸汽流量保持不变。此阶段应缓慢减小联通管蝶阀的开度,同时以稳定当前中排压力为目标,自动调节旁路蝶阀的开度;切缸阶段,此时联通管蝶阀处于关闭状态,此阶段同样以中排压力为目标,自动调节旁路蝶阀开度,需要注意的是旁路蝶阀存在最小允许开度的限制,此开度受低压缸进汽流量,即低压缸进汽压力的制约,图6中线段a-b所示即为对应中排压力下,旁路蝶阀的最小允许开度值,即切缸状态下的开度值。

图8所示为过渡阶段,联通管蝶阀关闭,旁路蝶阀打开时,两个阀门不同时刻开度的对应关系,从图中可以看出,旁路蝶阀开启的速率是联通管蝶阀关闭速率的3~3.5倍。在自动控制过程中,也可以通过对联通管蝶阀关闭速率做限速处理,以使两阀门的关闭和开启速率协调一致来实现过渡过程的控制。

图8 过渡阶段两阀开度对应关系

除上述控制逻辑外,同时还需考虑相关的联锁保护方面的控制逻辑,包括:中排压力高保护逻辑;3、4抽差压高保护逻辑;低压缸进汽压力低保护逻辑;低压缸排汽温度高保护逻辑;低压缸排汽压力高保护逻辑;发电机解列保护;汽轮机跳闸保护;锅炉MFT保护等。

以上所述为切缸的正过程,其逆过程,反之即可,此处不再赘述。

4 结论

(1)本文结合某火力发电厂600 MW超临界湿冷汽轮发电机组切缸供热运行情况,确立了冷却蒸汽旁路管道设计和旁路蝶阀选型的依据,以及联通管蝶阀和旁路蝶阀协同控制的策略。

(2)当联通管蝶阀10%开度时,通过最大容积流量确定旁路管道为DN500,对应旁路蝶阀开度为30.6%,其调节特性处于较好的范围内。

(3)整个切缸过程的控制目标均取中排压力,使控制过程简单、可靠、逻辑清晰。