CO2(g)-NH3(aq)-CaSO4·2H2O(s)三相体系中碳酸钙结晶工艺研究

范晓宇,葛 敬,朱家骅,夏素兰

(四川大学 化学工程学院,四川 成都 610065)

0 引言

目前,CO2减排与废弃磷石膏多重利用已经成为热门研究课题。四川大学在国内外率先提出低浓度尾气CO2直接矿化磷石膏联产硫基复肥与碳酸钙的一步法新工艺。该工艺充分体现了“以废治废”理念,符合国家发展战略,极大地提高了CO2和磷石膏资源化利用的经济性。

CO2和磷石膏在氨介质体系中进行碳酸化反应生成碳酸钙[1]。磷石膏作为反应原料,因其杂质含量较高,不仅导致反应转化率低[2],而者造成碳酸钙产品的纯度与白度较低,产品只能作为附加值较低的水泥生产原料或烟气脱硫剂使用[3]。因此,CO2直接矿化磷石膏只是在“以废治废”理念的基础上得到一定的经济效益,而要获得更高的经济效益,则有必要提高碳酸钙产品的品质和附加值[4]。磷石膏的主要成分为二水硫酸钙,为了避免杂质对碳酸钙产品的影响,选取二水硫酸钙作为反应原料进行碳酸钙产品优化的工艺研究。

笔者在CO2(g)-NH3(aq)-CaSO4·2H2O(s)三相反应体系下,在一水合氨与二水硫酸钙物质的量之比为1.85时,分别考察反应温度、CaSO4·2H2O加料量、搅拌转速、CO2流量对CaCO3粒径分布的影响,以平均粒径及其分布函数的变异系数为评价指标确定了实验的优化工艺条件,为工业应用提供参考。

1 反应推动力分析

CO2(g)-NH3(aq)-CaSO4·2H2O(s)三相反应体系下制取CaCO3的反应方程式如下:

当反应温度为298.15 K时,反应物CaSO4·2H2O与生成物CaCO3在水中的溶度积常数分别为9.1×10-6、2.8×10-9,两者相差3 250倍。该反应过程中,主要涉及CaSO4·2H2O 在水中溶解与CaCO3在溶液中结晶两个过程。CaSO4· 2H2O 在水中溶解并电离出Ca2+,CO2溶解在水中形成CO32-,CO32-和Ca2+结合形成更加难溶的CaCO3,使得溶液中的Ca2+浓度不断降低,从而促进了CaSO4·2H2O的溶解,该推动力使反应能够顺利进行[5-6]。

2 工艺评价指标

2.1 平均粒径D50

颗粒的平均粒径D50是指颗粒的累计粒度分布百分数达到50%时所对应的粒径,它是评价粒度分布函数的一个重要指标[7],反映颗粒群总体粒度分布情况。

2.2 颗粒分布函数的变异系数

颗粒的体积密度分布函数与粒数密度分布函数主要服从于对数正态分布函数,但二者的累积分布函数则一般服从于正态分布函数。变异系数(CV)[8]表示粒度分布的宽窄程度,CV值越大,表示粒度分布越宽,反之则越窄。评价指标重点考察颗粒分布的变异系数,该量是一个统计量,与正态分布函数的偏差σ有关,计算式如下:

式中 Dave——颗粒的平均粒径,μm;

Dx%——颗粒的累积粒度分布百分数为x%时对应的粒径,μm;

σ——正态分布函数的标准差。

不同粒径的颗粒分别具有不同的应用价值。颗粒分布越均匀,其利用价值越高,变异系数恰好能够评价这一指标的优劣。

3 实验部分

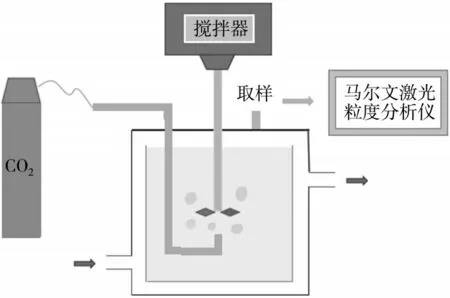

CO2(g)-NH3(aq)-CaSO4·2H2O(s)三相结晶反应体系中,钙源选用固体二水硫酸钙(分析纯),NH3(aq)选用氨水(w(NH3)28%,分析纯)。反应装置如图1所示。

首先,向玻璃夹套结晶反应器中加入去离子水1.40 L、氨水100 mL、二水硫酸钙0.36 mol;初始反应温度保持在(296.15 ± 0.50)K,CO2体积流量为245 mL/min,搅拌转速为600 r/min。待反应器中溶液温度维持在目标温度3 min 不变后,打开气路闸阀,向反应体系中通入CO2气体并开始计时。一定时间后,开始取样(每次取样50 mL),立即使用马尔文激光粒度分析仪(Spratec)对样品粒径分布进行测量,当分布图像稳定不变时,结束反应。重复上述实验步骤,完成不同反应温度、加料量、搅拌转速、CO2体积流量下的实验。

图1 实验装置

4 结果与讨论

4.1 反应温度对碳酸钙晶体粒度分布的影响

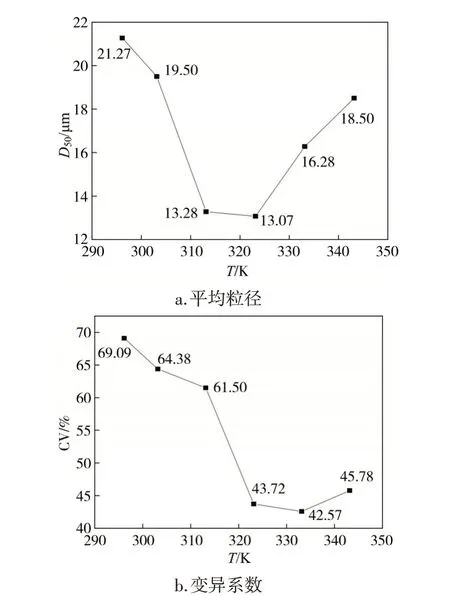

反应温度是工业结晶中极其重要的操作参数,不同的操作温度可以影响CaCO3颗粒形成过程中晶种的形成、晶习的改变、晶体的长大等,所以对于反应温度的控制极其重要。基于已有动力学研究成果中反应的初始条件,在二水硫酸钙加料量0.36 mol,氨、钙物质的量之比1.85,搅拌转速600 r/min,CO2体积流量245 mL/min 条件下改变反应温度,考察反应温度为296.15、303.15、313.15、323.15、333.15、343.15 K时对粒度分布的影响。

以反应温度为横坐标,分别以平均粒径与颗粒分布的变异系数为纵坐标作图,见图2。

由图2a.可知,CaCO3平均粒径随反应温度的升高,呈现先减小后增大的趋势。通过文献调研可以发现,温度升高时CaCO3晶体的成核速率与生长速率都在增加。孙艳红所在课题组开发了磷石膏制取CaCO3的低温工艺[9],其实验结果表明,反应温度越低,形成的CaCO3平均粒径越大,与本实验结果相吻合。由图2b.可知,CaCO3颗粒分布的变异系数随着温度的升高呈现先减小后增大的趋势。当反应温度为333.15 K时,颗粒分布的变异系数达到最小值42.57%;当反应温度为323.15 K时,颗粒分布的变异系数为43.72%,二者相差1.15个百分点,相较于其他温度的差值最小。考虑到工业上节能减排等因素,选择323.15 K为下一步实验的优化温度。

图2 平均粒径与颗粒分布的变异系数随温度的变化

4.2 二水硫酸钙加料量对碳酸钙晶体粒度分布的影响

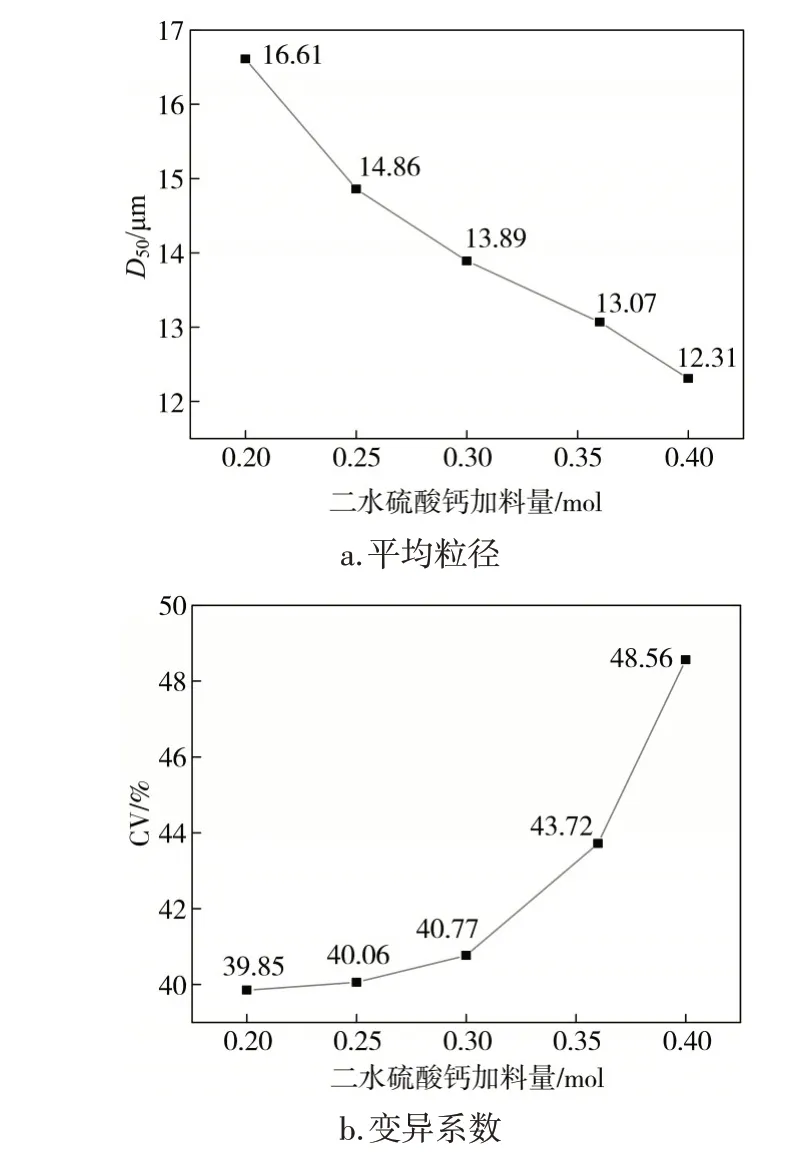

图3 平均粒径与颗粒分布的变异系数随二水硫酸钙加料量的变化

在反应温度323.15 K,搅拌转速600 r/min,CO2体积流量245 mL/min,氨、钙物质的量之比1.85时,分别加入二水硫酸钙0.20、0.25、0.30、0.36、0.40 mol进行反应,考察其对碳酸钙晶体粒度分布的影响。以二水硫酸钙加料量为横坐标,分别以平均粒径与颗粒分布的变异系数为纵坐标作图,结果见图3。

由图3a.可知,CaCO3颗粒平均粒径随二水硫酸钙加料量的增加而减小。分析产生这一现象的原因:增加二水硫酸钙的加料量,可持续为CaCO3结晶反应提供钙源,导致晶体的成核速率大于生长速率,产生大量微小晶核,使总体粒子的平均粒径减小。进一步可以发现,随着二水硫酸钙加料量的增大,晶体平均粒径的整个变化趋势接近于线性过程,拟合可得y=-20.33x+20.29,R2=0.95,以此作为其他加料量操作参数的参考标准。由图3b.可知,CaCO3颗粒分布的变异系数随二水硫酸钙加料量的增加而增大。分析产生这一现象的原因:二水硫酸钙加料量增大时,形成许多细小的晶核,导致体系混乱度增加,从而使颗粒的均匀性下降,导致变异系数升高。综上所述,选取0.20 mol作为优化实验二水硫酸钙的加料量。

4.3 搅拌转速对碳酸钙晶体粒度分布的影响

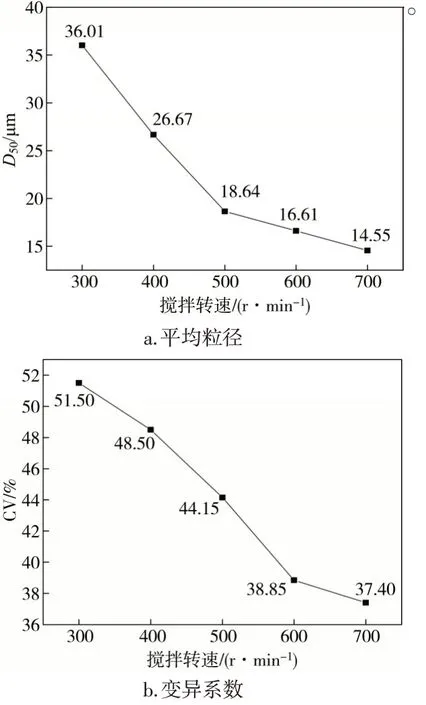

在反应温度323.15 K,二水硫酸钙加料量0.20 mol,氨、钙物质的量之比1.85,CO2体积流量245 mL/min条件下,分别采用300、400、500、600、700 r/min 5个搅拌转速进行操作,考察搅拌转速对碳酸钙晶体粒度分布的影响。

以搅拌转速为横坐标,分别以平均粒径与颗粒分布的变异系数为纵坐标作图,结果见图4。

图4 平均粒径与颗粒分布的变异系数随搅拌转速的变化

由图4a.可知,CaCO3颗粒平均粒径随搅拌转速的增大而减小,分析其原因:并聚方式被认为是晶粒长大的途径之一,具体指CaCO3晶体之间受静电吸引作用或某种外部推动力的影响结合长大,但此种方式并不牢靠,会随着外部条件的改变而改变,搅拌转速的增大正是破坏这种结合力的一个主要因素。由图4b.可知,CaCO3颗粒分布的变异系数随搅拌转速的增大而减小。分析其原因:搅拌转速增大,破坏长大的晶体,使其形成大小均匀的颗粒,以适应逐渐增大的转速;而微小颗粒晶体则不受影响,继续长大到适应搅拌转速的尺寸范围内。所以CaCO3颗粒总体粒径分布随搅拌转速增大而逐渐均匀,变异系数逐渐减小。进一步发现,随着搅拌转速的增大,颗粒分布的变异系数接近于线性变化,拟合得y=-0.03x+62.7,R2=0.98,以此作为其他搅拌转速操作参数的参考标准。综上所述,选取600 r/min作为优化实验的搅拌转速。

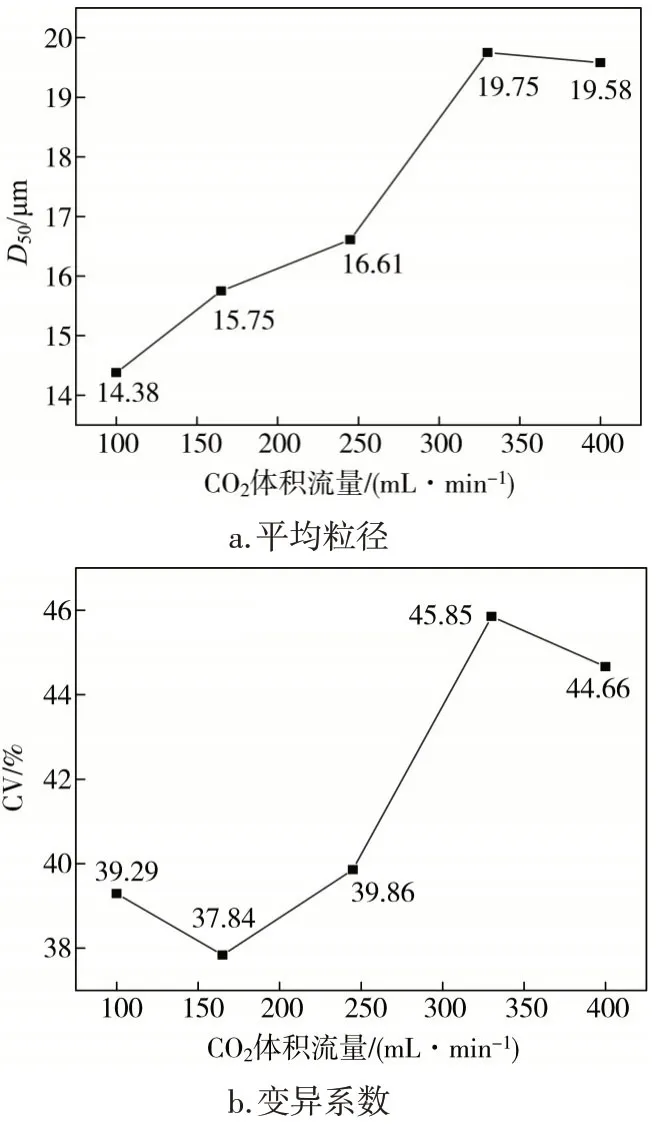

4.4 CO2体积流量对碳酸钙晶体粒度分布的影响

在反应温度323.15 K,二水硫酸钙加料量0.20 mol,氨、钙物质的量之比1.85,搅拌转速600 r/min条件下,分别采用100、165、245、330、400 mL/min 5个CO2体积流量进行操作,考察CO2体积流量对碳酸钙晶体粒度分布的影响。

以CO2体积流量为横坐标,分别以平均粒径与颗粒分布的变异系数为纵坐标作图,结果见图5。

图5 平均粒径与颗粒分布的变异系数随CO2体积流量的变化

由图5a.可知,CaCO3颗粒平均粒径随CO2体积流量的增加呈先增大后减小的趋势。分析产生这一现象的原因:随着CO2进气量的增加,溶液中溶解的CO2不断增加,为CaCO3晶体的形成提供了丰富的碳源及足够的推动力,表现为平均粒径增大。当CO2体积流量达到330 mL/min时,晶体平均粒径达到最大值19.75 μm,之后随流量的增加又呈减小的趋势,产生这个现象的原因可能是由于CO2的不断通入导致体系逐渐趋于酸性,一部分碳酸钙晶体又发生溶解反应,表现为平均粒径减小。

由图5b.可知,CaCO3颗粒分布的变异系数随CO2体积流量的增加呈现先减小后增大再减小的三段变化趋势。分析其原因:当CO2体积流量为100 ~165 mL/min时,推动力主要作用于晶体的成核,总体分布趋于均匀,使变异系数逐渐减小;当CO2体积流量为165 ~330 mL/min 时,推动力一部分作用于晶体的成核,另一部分作用于生长,体系分布逐渐混乱,使得变异系数增大;当CO2体积流量大于330 mL/min时,推动力主要作用于晶体的生长,分布趋于均匀,变异系数减小。综上所述,CO2体积流量为165 mL/min 时,整个分布的变异系数最小,为37.84%。

5 结论

在CO2(g)-NH3(aq)-CaSO4·2H2O(s)三相反应体系中制备CaCO3晶体的优化工艺条件为:一水合氨与二水硫酸钙物质的量之比1.85、温度323.15 K、二水硫酸钙加料量0.20 mol、搅拌转速600 r/min、CO2体积流量165 mL/min。在此工艺条件下可以制得平均粒径为15.75 μm、粒径分布函数变异系数为37.84%的CaCO3颗粒,为工业应用操作条件提供参考。