复合肥成品入仓过程中杂物清理方法

瞿 立

(湖北大峪口化工有限责任公司,湖北 荆门 433009)

0 引言

湖北大峪口化工有限责任公司(以下简称公司)磷肥一期成品包装装置原设计为磷酸二铵(DAP)年包装量35万t,颗粒肥料通过上料输送皮带经振动筛筛除粒径小于1.00 mm 的物料后入仓,进行计量包装。但近几年公司因产品结构调整,包装线需包装硝基、尿基复合肥。为利于复合肥养分控制,同时进一步冷却以防止产品在包装后的储存、运输等环节结块[1-2],生产的复合肥产品先散布于肥料散装库内,后期通过装载机掺混上料入仓包装。但散布于散装库内的复合肥料堆会返潮板结[3],另外,上料设备脱落的结疤等杂物也会进入待包装产品中。所以复合肥成品中的杂物主要来源为:散装库内存放期间返潮板结成的块、生产后处理系统设备和上料线脱落的结疤。设备结疤是困扰复合肥正常生产的主要因素之一,采取改进设备内部结构、优化生产配方、控制好造粒技术参数后,依旧难以保证设备不结疤。另外,湖北地区夏季空气潮湿多雨,进入散料库的成品极易返潮。所以,复合肥在入仓过程中的杂物很难从源头上消除,严重影响肥料的外观质量、施用和肥效[4]。为此,公司在严格控制生产工艺参数及复合肥散布于散装库等措施的基础上,在上料线输送皮带机出口处增设1个振动筛分平台(如图1所示),用于筛除成品中掺杂的块、球状杂物。

图1 振动筛分平台

1 振动筛分平台的结构

振动筛分平台主要由振动电机和筛网两部分组成。筛网固定于由角铁制成的矩形框内构成筛框,通过压条铺平张紧;矩形筛框4角通过弹簧固定在皮带输送机的下料口上,上部通过硬支撑与振动电机平台相连接。振动电机振动带动筛框上下抖动,使得粒径2.00 ~5.00 mm 的复合肥物料通过筛网进入包装料仓,而粒径大于5.00 mm的球状和块状物料被隔离在筛网上。其中筛框大小可依据输送皮带下料口的大小而设置,安装高度应略低于输送皮带下料的料幕,防止过大冲击造成筛网破损和糊筛网。由于上料皮带宽100 cm,所以选用100 cm×85 cm的筛框;筛网选用5 mm×40 mm的条状筛网。

2 振动筛分平台在复合肥包装系统中的应用效果

振动筛分平台对于硝基、尿基复合肥中粒径大于5.00 mm的球状、块状杂物具有良好的筛除分离效果,正常处理量约为50 t/h。利用远程监控设备,随时监控振动筛分平台的运行情况,若出现筛网堵塞、漏料等情况,可远程及时停止料仓上料,避免大量漏料。料仓正常上料情况下,操作人员定时对筛网上面杂物进行清理,可确保振动筛分平台高效、稳定运行。料仓停止上料时,可将皮带输送机下料口切换至旁路,利用蒸汽对筛框进行吹扫,彻底清理筛网网径上糊的肥料。

2.1 产品外观质量提升

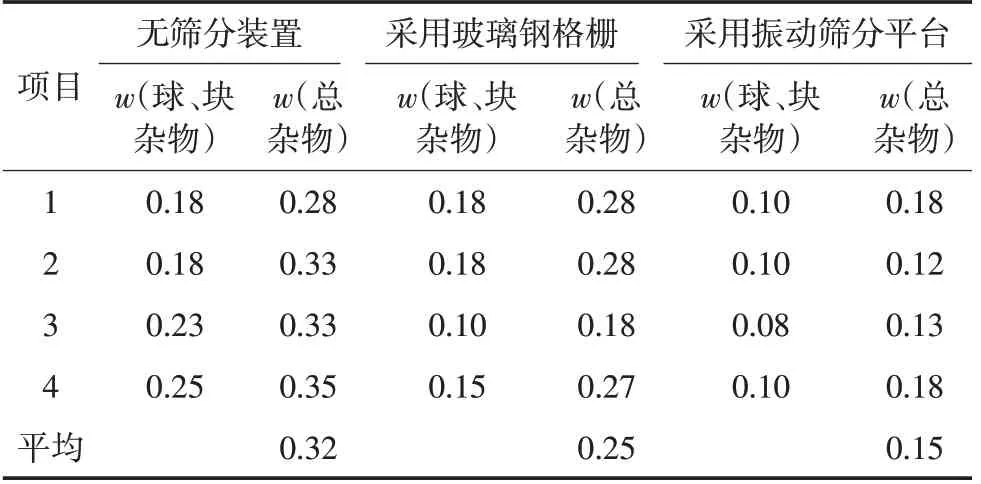

不同筛分装置筛分质量对比见表1。

表1 不同筛分装置筛分质量对比 %

由表1可以看出,不使用筛分装置,包装抽样的杂物平均质量分数为0.32%,且多数为球、块等杂物,严重影响产品外观质量;采用玻璃钢格栅后,包装抽样的杂物平均质量分数为0.25%,格栅网径较大只能筛除上料物料中存在的部分大块杂物,而且格栅易堵塞,影响上料线平稳运行;而使用振动筛分平台后,可将杂物质量分数控制在0.15%左右,提高肥料入仓过程中杂物清除效果,较好地降低包装成品的杂物含量,提高了产品的外观质量。

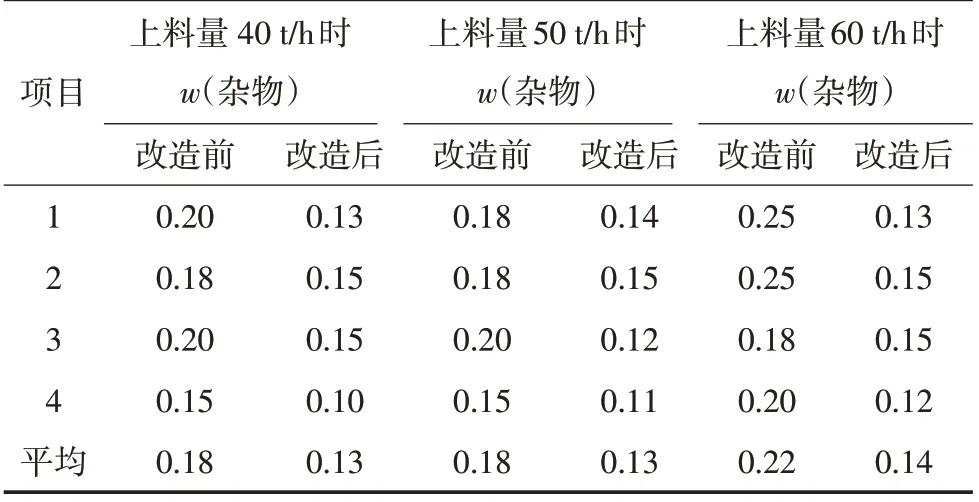

2.2 包装上料量提升

使用振动筛分平台后,当肥料入仓上料量为60 t/h 时,w(杂物)最大为0.15%,而且在不同的上料量时,w(杂物)平均控制在0.14%左右(见表2)。杂物清理效果较为明显,在实际包装上料时,可根据振动筛分平台及料仓料位情况,适当调整上料量,以便清理振动筛分平台各设备高效运行。

表2 肥料入仓过程中不同上料量对杂物含量的影响 %

2.3 维护方便

采用单一格栅装备进行筛分清理时,格栅频繁结疤、堵塞,需定期人工清理,清理难度大、时间长,并且格栅结疤脱落进入料仓也会影响产品质量。振动筛分平台设备采用筛分分离技术,振动电机、装置主体长期使用不须维护。筛框、筛网不易破损,使用周期长,清理维护方便;筛网网面较小,更换方便、快捷。由于振动筛分平台未设置除尘装置,特别是对于硝基复合肥17-17-17、滴灌型水溶肥等粉状防结块剂用量大的复合肥,筛网处起尘较为严重。可在振动筛分平台处设置除尘风管,达到改善操作环境的目的。

3 总结

试验测试和长时间的实际应用表明,此振动筛分平台对于上料过程中杂物具有清理效率高、清理过程粉尘污染小、使用维护方便、可靠性强等优点。与现有清理产品相比,振动筛分平台在清理效果、环保性、使用的方便性、维护强度、可靠性等方面具有明显优势,可推广到同类型的装置中使用。