半导体硅片微裂纹缺陷的红外显微热成像检测

唐庆菊, 刘永杰, 高帅帅, 范维明, 季 娟

(黑龙江科技大学 机械工程学院, 哈尔滨 150022)

0 引 言

目前,单晶硅片广泛应用在集成电路(IC)的衬底材料中,现已逐渐成为具有最大生产规模、最大直径和完善生产流程的一种半导体材料[1]。硅单晶锭要经历切、磨、抛等一系列机械加工制成单晶硅片。然而,受限于加工技术条件,超精密磨削加工硅片过程会产生硅片损伤[2-4]。这些表面/亚表面损伤不仅会增加后续抛光工序的抛光时间及降低加工效率,甚至导致IC器件性能变差、成品率降低和使用寿命缩短。因此,为实现高效率、高精度和低损伤的硅片加工,在生产过程中无损检测、分析与评价其损伤情况尤为必要。

由于硅片是脆性材料且其表面损伤层较浅,导致很多常规的检测技术对硅片加工过程中出现的表面/亚表面损伤检出效果较差。唐庆菊等[5]提出一种调制激励红外热波技术,通过搭建检测系统对其进行实验研究,验证了该技术对检测材料缺陷的有效性。Rakotoniaina等[6]采用接触式超声锁相热像法对半导体硅片进行了检测实验,成功检测出硅片中具有一定深度的内部缺陷,但硅片表面可能产生脆性的应力集中,造成二次损伤。Hillmann等[7]利用非接触式涡流法,有效识别了半导体硅片的微裂纹缺陷,但较强的工作电流会对硅片的性能产生不利影响。张凤霞等[8]运用暗电流锁相红外热成像检测技术(DLIT)和光锁相红外热成像检测技术(ILIT)检测单晶硅电池[9],对比分析采集热图像缺陷产生的原因,通过计算振幅和相位确定了缺陷的深度和尺寸。笔者提出一种激光激励红外显微热成像检测半导体硅片微裂纹的方法,开展针对硅片表面微裂纹的检测实验,分析微裂纹宽度、激励功率、初始频率及终止频率等参数对检测效果的影响。

1 热成像检测原理

1.1 检测原理

激光激励红外显微热成像半导体硅片微裂纹缺陷的检测原理如图1所示。硅片被一定功率的激光加热后,由于硅片表面存在微裂纹缺陷,导致硅片表面的温度场发生了动态变化,通过带有微焦镜头的红外热像仪捕捉温度响应,将采集的热图序列传输至计算机中。采用相应算法对所采热图序列进行处理,将红外热波信号转变为可见特征图像,实现硅片表面微裂纹缺陷的判定。

图1 红外显微热成像检测原理

1.2 表征参数

为了分析不同参数下特征图像对缺陷的识别效果,定义微裂纹缺陷中心区域与无缺陷区域处的信噪比为

(1)

式中:Pd——缺陷区域特征值均值;

Ps——无缺陷区域特征值均值;

σs——无缺陷区域特征值标准差。

为比较不同参数下的检测实验结果,对采集的数据进行归一化处理

(2)

式中:θ0——实验采集温度,℃;

θmin——实验采集温度中的最小值,℃;

θmax——实验采集温度中的最大值,℃。

2 红外显微热成像检测实验

2.1 实验系统

实验系统由激励系统、采集系统和红外图像处理系统三部分组成。主要包括808 nm激光器,其最大输出功率为75 W,FLIRA655sc热像仪,其分辨率为640×480,采集波长范围7.5~14.0 μm,图像采集频率≤100 Hz,采集灵敏度≤0.03 ℃,与微焦红外镜头搭配,电脑与数据采集卡连接控制激光器调制参数,电脑与热像仪连接并安装热像仪自带软件FLIR Research IR保存所采集的红外图像序列。该系统可以完成激光器触发激励能量、热像仪采集温度响应、设置调制参数和红外图像序列的处理、分析等功能。

2.2 试件制备

该实验所购半导体硅片试件尺寸规格一致(直径均为100 mm,厚度均为0.52 mm)。通过光学显微镜对该试件在机械加工及化学处理过程中产生的微裂纹进行测量,其微裂纹宽度及长度范围分别在0.020~0.040 mm、1~10 mm内。为了更好分析硅片几何参数对实验检测效果的影响,应用飞秒激光加工系统,通过在硅片试件表面预制不同尺寸的裂纹来模拟微裂纹缺陷。预制裂纹长10 mm,宽度分别为0.040、0.035、0.030和0.025 mm。预制裂纹尺寸及半导体硅片试件分别如图2所示。

图2 微裂纹尺寸

实验所用到的材料为单晶硅,单晶硅的导热系数为21.6 W/(m·℃)、比热容为942.727 J/(kg·℃)、密度为2 340 kg/m3。

2.3 实验参数

分别研究裂纹宽度和激励信号调制参数对信噪比的影响。其中,调制参数包括初始频率fs、终止频率fe、扫描时间t和激光功率P等。为表示方便,Chirp调制参数均用以下形式表示:初始频率-终止频率-扫描时间,如0.6-0.2-30表示Chirp信号的初始频率为0.6 Hz、终止频率为0.2 Hz、Chirp调制周期30 s。实验中设置的参数见表1。

表1 检测参数

3 不同参数对检测效果的影响

3.1 微裂纹宽度

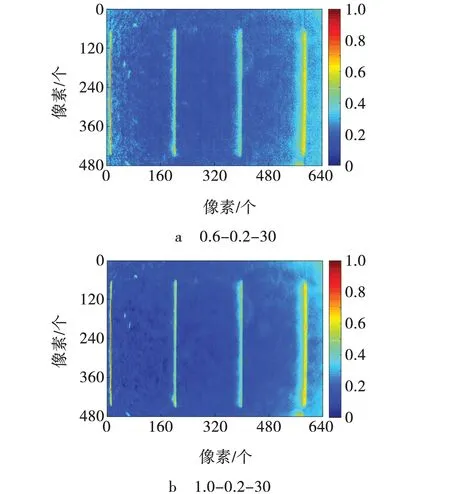

图3为调制参数0.6-0.2-30和1.0-0.2-30得到的图像序列。从图3可清晰观察到,宽度为0.025、0.030、0.035和0.040 mm的微裂纹缺陷,经傅里叶变换处理可知,噪声的影响较大,但仍可观测到四条不同宽度的微裂纹。第2、3列的微裂纹宽度比第1列大,但没有第1列的辨识度高,说明实验结果在一定程度上受到加热不均的影响。

图3 微裂纹宽度的影响

图4为两次实验取微裂纹缺陷计算信噪比均值得出的折线。虽同一微裂纹宽度的信噪比存在差异,同一次实验中四个微裂纹宽度的信噪比变化幅度也不相同,但信噪比均随着微裂纹宽度的增大而增大,这说明微裂纹缺陷宽度越大,越容易检测。由于微裂纹宽度越大,则微裂纹处聚集的热量越多,从而使得与无缺陷处的温差增大。

图4 微裂纹宽度对信噪比的影响

由图3和4可以看出,特征图像中的微裂纹宽度越大检测效果越好,微裂纹处与无缺陷处的区分度越高、信噪比越大,因此在实际工程应用中可对宽度较小的微裂纹进行深入研究。

3.2 激光功率

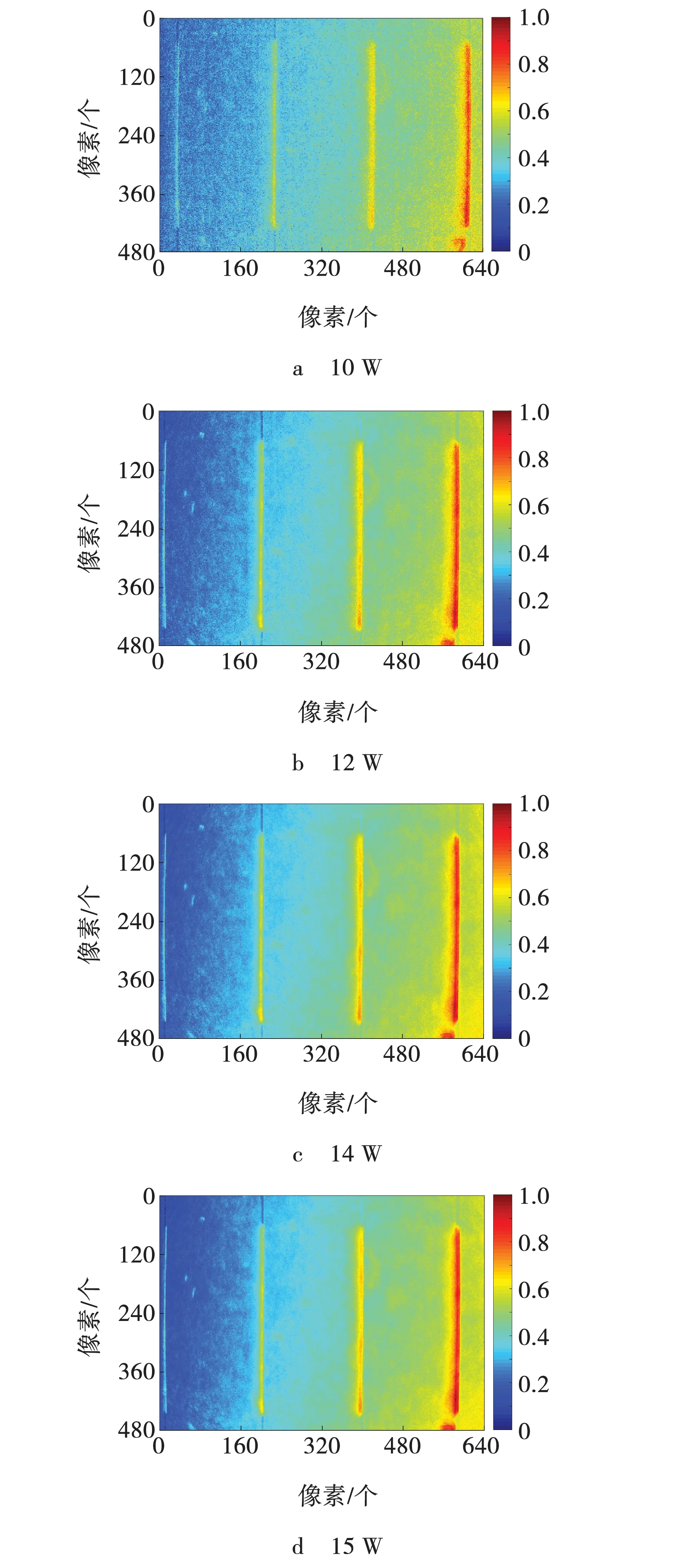

设置Chirp 调制参数0.6-0.2-30,分别采用激光功率10、12、14和15 W进行检测实验。四种功率下经傅里叶变换处理后的特征图像如图5所示。

图5 激光功率的影响

从图5a中很容易辨认出微裂纹缺陷,只是无缺陷区域的噪声相对较大,当功率增大到12 W时,从图5b可以看出,噪声影响有所降低。激励功率升高至14和15 W时,噪声影响进一步减小,使微裂纹缺陷区域的显示更为突出。图6给出了激光功率对信噪比的影响曲线。由图6可知,信噪比随着激光激励功率增大而增大,说明激光功率越大,越有利于微裂纹缺陷的检出。这是因为,激光功率越大,则裂纹处与无缺陷处聚集的热量都越多,但二者之间的热量差增大,从而使图像的信噪比增大。

图6 激光功率对信噪比的影响

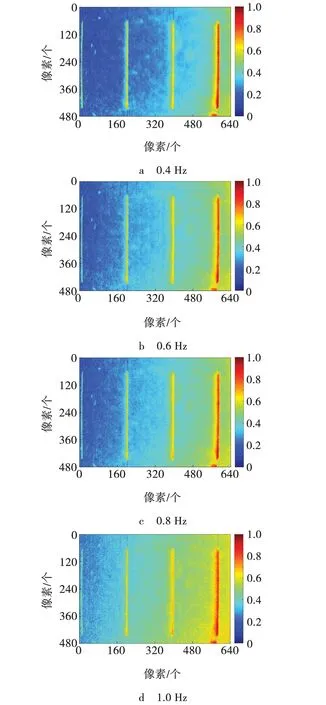

3.3 初始频率

设置扫描时间30 s、激光功率12 W、终止频率0.2 Hz,分别采用初始频率 0.4、0.6、0.8、1.0 Hz进行检测实验。图7为对所得图像序列进行傅里叶变换处理后的特征图像。图8a为初始频率为0.4 Hz的特征图像,信噪比在8以上。初始频率从0.4 Hz增至0.6 Hz时信噪比降至7.6以下,但无缺陷区域噪声明显减少。初始频率增至0.8和1.0 Hz时,特征图像如图7c、d所示,信噪比降到了7以下。图8给出了各初始频率下最佳特征图像的信噪比。由图8可知,随着初始频率的增大,特征图像的信噪比减小,说明在其他实验参数不变的情况下,采用较低的初始频率有利于微裂纹缺陷的检测。这是因为初始频率越高,则热波信号的平均功率越低,从而使图像的信噪比减小。

3.4 终止频率

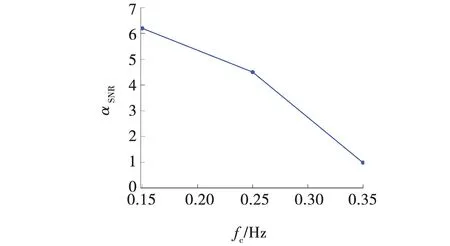

设置扫描时间30 s、激光功率12 W、初始频率0.6 Hz,终止频率分别为0.15、0.25、0.35 Hz进行检测实验。图9为对所得图像序列进行傅里叶变换处理后的特征图像。图10给出了终止频率对特征图像信噪比的影响曲线。由图9和10可知,终止频率为0.15 Hz时,信噪比为6以上;增大终止频率至0.25 Hz后,信噪比降低至5以下;终止频率为0.35 Hz时,信噪比继续降低至1以下。

图7 初始频率的影响

图8 初始频率对信噪比的影响

图9 终止频率的影响

图10 终止频率对信噪比的影响

由图9、10可知,在其他实验参数不变的情况下,采用较低的终止频率有利于微裂纹缺陷的检测。这是因为,终止频率越低,则热波信号的平均功率越高,从而使图像的信噪比增大。

3.5 扫描时间

设置激光功率12 W、初始频率0.6 Hz、终止频率0.2 Hz,改变扫描时间分别为20、30、40 s进行检测实验。图11为对所得图像序列进行傅里叶变换处理后的特征图像。图12给出了扫描时间对特征图像信噪比的影响曲线。由图11和12可知,三种不同扫描时间下图像的缺陷区域显示都比较明显,除下方有一些无关噪声的影响以外,整体未出现太大变化。特征信噪比上下变化幅度不超过1,说明扫描时间的变化,对特征图像信噪比影响较小。这是因为,扫描时间对平均功率无影响,热波信号的平均功率大致相同,因此,图像信噪比相差不大。

图11 扫描时间的影响

激光功率不断增大,噪声逐渐减小,特征图像中微裂纹处与无缺陷处的区别越明显,使特征图像信噪比逐步提高,因此,可将激光功率控制在合理范围内。初始频率和终止频率越低,特征图像中微裂纹处与无缺陷处的区分度越大,信噪比越高,对硅片表面微裂纹缺陷进行检测时可设置较小的初始频率和终止频率。扫描时间的变化不会导致特征图像产生明显变化,其信噪比也无明显增减趋势,合理控制扫描时间可提高检测效率。

图12 扫描时间对信噪比的影响

以上结果表明,线性调频激光激励红外显微热成像方法可较好地实现半导体硅片微裂纹缺陷检测。与现有的扫描声学显微、光学相干、激光散射等无损检测方法相比[10-11],在检测结果的直观性、抗干扰能力等方面具有一定的优势。

4 结 论

(1)硅片表面不同裂纹处温度大小不一样,裂纹的宽度越大,裂纹聚集的能量越多,与无缺陷处的温差越大,信噪比越大,即硅片表面越大的裂纹缺陷越容易被检测出来。

(2)利用不同的激光功率检测硅片,硅片表面的温度随着功率的增大而增大,信噪比也不断增大,因此,在不损伤硅片的条件下可以适当增大激光的功率检测硅片表面微裂纹。

(3)通过不同的调制参数检测硅片,从中获得的表面温度数据并求出信噪比,发现较小的初始频率和终止频率有利于提高信噪比,而扫描时间基本对信噪比没有影响,证明了较小的频率更适用检测微裂纹缺陷。