某型燃油调节器试验台测控系统设计

彭卫东,雷阳

某型燃油调节器试验台测控系统设计

彭卫东,雷阳

(中国民航飞行学院 航空工程学院,四川 广汉 618307)

设计了某型燃油调节器试验台测控系统,该系统以工业控制计算机为上位机、PLC为下位机,实现试验平台数据处理与运行过程的自动控制。上位机试验监控软件基于LABVIEW开发,实现数据采集、处理与显示等功能,下位机控制软件基于TIA Portal V14开发,实现模拟信号采集、油液压力控制、系统保护等功能,上、下位机通过OPC技术实现数据传输。试验验证了测控系统的可行性,试验平台可以对燃油调节器进行自动重复多次性能测试,测试效率高,监控界面良好易于操作,能够满足实际使用需求。

燃油调节器试验台;测控系统;LABVIEW;可编程逻辑控制器;数据采集

某型燃油调节器作为航空发动机控制系统的重要组成部分,可以实现燃油的计量和燃油通断控制,其性能优劣决定飞机飞行的安全性和可靠性[1]。对于该型燃油调节器国内原有的试验台采用手动方式调节燃油流量、压力,手动记录过程数据,人为因素高,检测效率低[2]。因此,为了该型提高燃油调节器的测试效率,减少人为因素,提高试验精度,设计了一套燃油调节器试验台测控系统。该系统可以实现试验平台运行过程的自动控制以及试验参数实时采集、显示、储存、打印等功能。

1 燃油调节器试验台

1.1 试验台组成与工作原理

燃油调节器试验台主要由液压系统、负载模拟系统以及测控系统三部分组成,液压系统又由供油系统、回油系统、温控系统以及滑油系统四部分组成。试验台工作原理框图如图1所示:启动滑油系统对被试件(机械密封组件及花键)进行润滑,待润滑2 min后启动电机,驱动被试件运转,同时供油系统和温控系统给被试件提供一定温度和压力的燃油,负载模拟系统给被试件提供一定的拉压力,闭环控制器接收测控系统的指令,给被试件上的执行元件提供激励信号,使执行元件打开,回油系统建立被试件的出口压力,并测量出口流量。

图1 试验台原理框图

1.2 主要技术参数

试验介质:3号喷气燃料(GB 6537-2006)。

介质温度:20~110 ℃,控制精度±3 ℃。

供油压力:-0.06~1 MPa连续可调,控制精度±0.01 MPa。

供油流量:≥6500 L/h。

调节器出口压力:0~12 MPa连续可调,控制精度±0.05 MPa。

调节器出口流量测量范围:60~5000 kg/h,测量精度±0.5%。

电机要求:12000 r/min,风冷型,额定输出功率≤35 kW。

转速控制精度:±2 r/min以内。

转向:双向可控。

1.3 试验台功能

1.3.1 试验台液压系统功能

(1)供油系统可以对被试产品进口压力进行控制。

(2)回油系统能建立被试产品的出口压力,并测量出口流量。

(3)燃油温控系统对被试产品的进口燃油温度进行控制。

(4)自循环过滤系统过滤油箱内燃油。

(5)滑油系统对被试件机械密封组件及花键进行润滑。

1.3.2 试验台测控系统功能

(1)对供油压力、供油温度、回油压力、主电机转速进行自动控制。

(2)能够完成试验参数的实时采集、显示、存储、打印。

(3)实时监控试验台运行状态,在试验过程中检测传动系统扭矩输出、振动、温度、燃油压力等,并能在数据异常时记录该点状态,提供报警信号。

2 测控系统的硬件设计

测控系统是燃油调节器试验台的重要组成部分,主要由电机传动系统、控制及保护系统、PXI数据采集系统、电子控制器及上位机五部分组成。

测控系统的硬件结构如图2所示。

图2 测控系统硬件结构图

2.1 PXI数据采集系统设计

PXI数据采集系统硬件选用NI PXI平台,主要由PXIe-1071机箱、PXIe-8381高性能远程控制卡、PXI-6355数据采集卡三部分组成。PXIe-1071机箱具有三个混合插槽,每个插槽高达1 GB/s的专用带宽和3 GB/s的系统带宽,与PXI、PXI Express、Compact PCI和Compact PCI Express模块兼容。PXI数据采集系统用一块PXIe-8381远程控制板卡与上位机系统的PCIe-8381远程控制卡通过光纤电缆完成数据交汇。PXIe-6355模拟量采集通过远程控制卡传输至上位机软件界面显示。PXIe-6355数据采集卡具备24个可编程数字量通道,4个模拟量输出通道,80个单端模拟信号输入通道,总采样率达1.25 MS/s。按使用50(实际使用36+14)个通道计算,单通道采样率可达25.0 KS/s,满足单通道采样率≥20 KS/s的数据采集要求。

2.2 电机传动系统设计

电机传动系统由电机及其变频驱动系统、高速轴承座、润滑装置、扭矩仪等元器件组成。系统选用OPDE-V150A-Txx交流伺服驱动器,具有8个数字输入点、4个数字输出点、3个模拟量输入点、2个模拟量输出点,输出频率不小于100 Hz。选用VM-132M-375伺服电机,电机额定功率37.5 kW,最高转速15000 r/min,额定电压380 V,可以满足试验最高转速12000 r/min、额定输出功率≤35 kW的电机要求。电机传动系统硬件结构如图3所示。

2.3 控制及保护系统设计

控制及保护系统采用西门子S7-1200PLC可编程控制器搭配其模拟量扩展模块及数字量扩展模块,完成对试验台液压系统逻辑动作控制及信号状态反馈、负载加载控制以及液压系统超温、超压报警设计。

2.3.1 液压系统及负载加载控制

液压系统的逻辑动作控制及状态信号反馈均通过西门子S7-1200PLC的数字I/O通道进行控制,动作控制主要包括油泵电机、各种电动阀门、电加热器、照明、风扇等。状态信号反馈主要包括阀门开关状态、油滤堵塞状态、油箱液位等。液压系统控制原理图如图4所示。

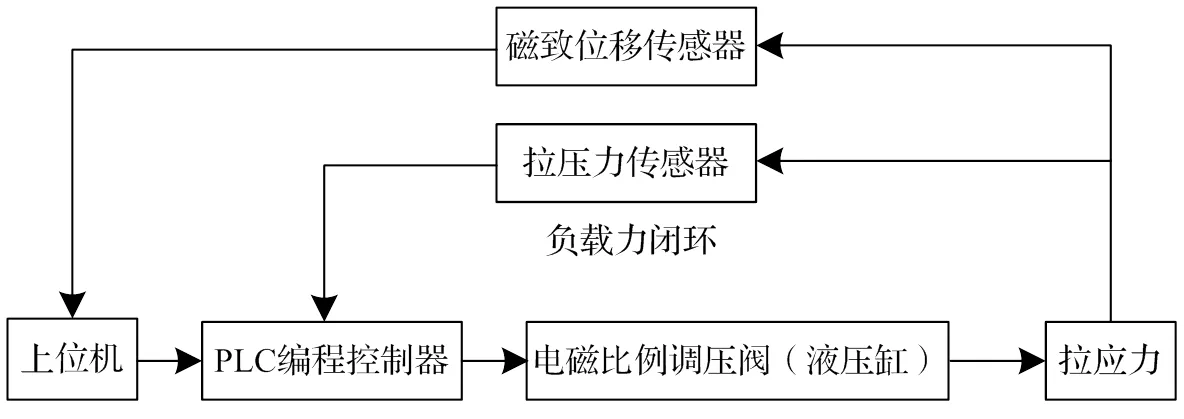

负载加载控制由PLC控制器、电磁比例调压阀、磁致位移传感器以及拉压力传感器组成。负载加载控制原理图如图5所示。

图3 电机传动系统硬件结构图

图4 液压系统控制原理图

图5 负载加载控制原理图

2.3.2 液压系统超温、超压报警设计

液压系统超温报警原理如图6所示。液压系统的超温报警主要由安装在液压系统中需要温度控制位置的温度传感器来检测温度是否达到设定的上限来实现。当这些温度传感器检测到该点温度超过软件和仪表设定的超温值时,软件和仪表就会将发热管的加热电源切断,起到超温保护的作用。超温保护设置了两路来进行保护,一路是在温控仪表上设置上限报警并切断加热电源,一路是在软件上检测到温度超出设置上限报警并切断加热电源,这样设计可以防止当工控机遇到故障或者死机断电的情况下系统仍然有安全保护。

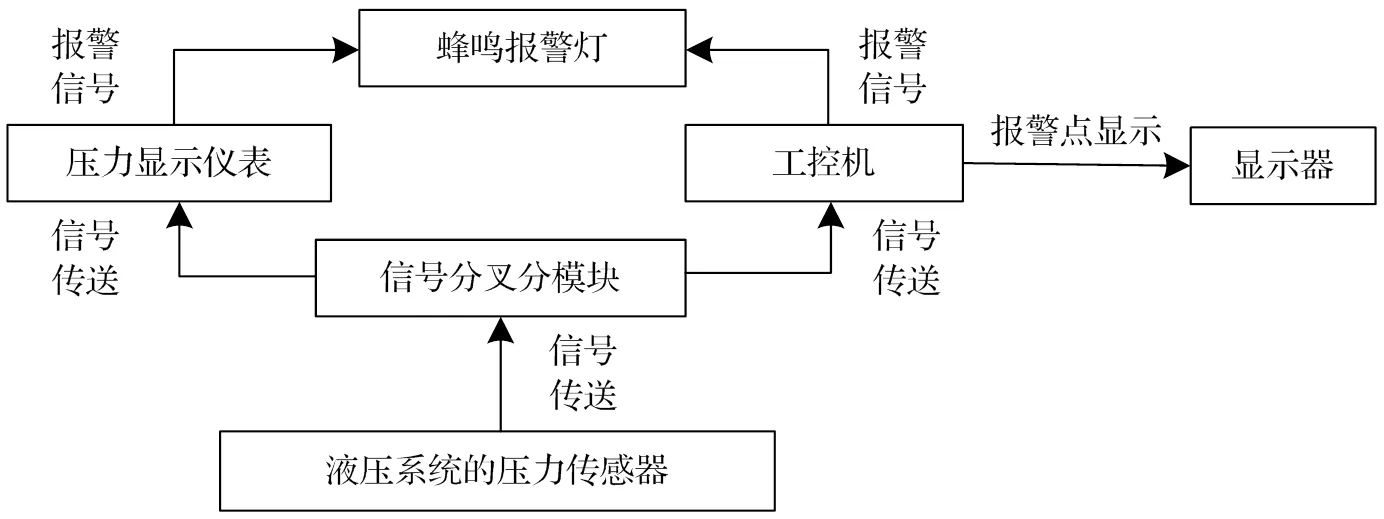

液压系统超压报警原理如图7所示。液压系统的超压报警主要由安装在液压系统管道、油箱等位置的压力传感器来检测液压系统内压力是否达到设定的上限来实现,同时这些压力传感器还负责液压系统内压力的实时检测和显示。当压力传感器检测到液压系统的压力超过软件和仪表设定的超压值时,软件和仪表就会将报警信号发送到蜂鸣报警灯,同时关断相对应的油泵,起到超压保护的作用。超压保护设置了两路来进行保护,一路是在压力显示仪表上设置上限报警,一路是在软件上检测到压力超出设置上限报警并关断相对应的油泵,这样设计可以防止当工控机遇到故障或者死机断电的情况下系统仍然有安全保护。

图6 液压系统超温报警原理图

图7 液压系统超压报警原理图

2.4 电子控制器及上位机设计

上位机硬件系统由在线式UPS不间断电源、工业控制计算机、PCI串口卡、工业网络交换机和触摸显示器等构成。电子控制器由闭环电子控制器、等效电子控制器、控制盒三部分组成。电子控制器作为下位机及模拟电路系统的重要组成部分,具备自检功能。通过上位机试验测试软件的设置,电子控制器精确给定相应电压信号、电流信号以及激励信号输入给被试件相应的电磁阀、电液伺服阀、LVDT等执行元件,并可以精确地测量加载于被试件执行机构上的驱动电压、电流等信号以及执行元件的响应信号,并将采集的信号上传至上位机进行显示。

3 测控系统的软件设计

试验台测控系统软件由上位机试验监控软件和下位机控制软件两部分组成。上位机采用LABVIEW软件对测控系统开发,主要负责控制参数的设定和试验数据采集、处理、显示和存储等[3];下位机控制软件采用TIA Portal V14开发,运行于PLC中,用于实现试验台液压系统逻辑动作控制及信号状态反馈、负载加载控制以及液压系统超温、超压报警等功能。上位机试验监控软件与下位机控制软件之间的数据通讯通过NI OPC servers实现[4]。

3.1 下位机控制软件设计

下位机控制软件采用TIA Portal V14开发,运行于PLC中,用于实现试验台液压系统逻辑动作控制及信号状态反馈、负载加载控制以及液压系统超温、超压报警等功能。采用西门子工业自动化领域的新型全集成自动化软件TIA Portal V14编写下位机控制程序[5-6]。该程序采用结构化的程序结构,启动组织块OB100用于程序中参数的复位,各功能FC(FC7~FC13)主要实现系统各部分控制功能,循环组织块OB1作为主程序,主要用于各FC(FC7~FC13)的分条件调用,循环中断组织块OB30调用FC1,实现PLC模拟量采集功能。

3.1.1 模拟量采集

在燃油调节器试验平台运行过程中,PLC采集的模拟量有燃油油箱液位、电加热器温度、燃油油箱温度、滑油油箱温度、加载油箱温度、燃油进口温度、加载油液压力、电机转速、燃油进口压力、燃油油箱压力、增压泵出口压力、轴承座压力、泵出口压力以及加载拉压力。PLC的模拟量扩展模块采集上述模拟量对应的传感器输送过来的电压或电流信号,转换成PLC能够处理的数值,这些数值再经过线性转换,转换成各自对应的工程量。

3.1.2 试验参数控制

在燃油调节器试验平台运行过程中,PLC需要对供油压力、供油温度、滑油压力、加载拉压力等试验参数进行控制,使用西门子PLC内部的PID指令对变频器、电加热器、电磁比例调压阀等执行元件进行控制,从而到达给定值与实际测量值相等的目的。

供油压力控制采用西门子PLC内部的PID指令对变频器进行控制,从而改变油泵电机转速,达到供油压力给定值与实际测量值相等的目的。压力变送器把管道的压力转换成4~20 mA的电流信号,PLC通过A/D模拟量模块将压力变送器传送来的模拟量转换成能够处理的数值,然后,PLC把需要调节的数值通过D/A模块转换成电压,电压作为输入去控制变频器的频率,从而改变油泵电机的转速。

3.1.3 相关措施保护

系统设置两路急停,一路在面板、一路安装在工件旁。系统将各传感器或者是变送器传送过来的4~20 mA电流信号通过1入2出信号隔离模块直接接入PLC控制器,当其值超过上位机设定值时,PLC控制器会使某一执行元件打开或关闭,从而起到系统自动保护的作用。

3.2 上位机试验监控软件设计

3.2.1 上位机试验监控软件功能

(1)实现试验台的压力、位移、流量、温度、转速、电压、电流等参数实时采集、显示。

(2)通过试验过程设定系统界面内,简单参数的设置(如压力、转速、温度等参数的载荷谱),满足不同产品试验要求,具备一定自动化能力。

(3)对试验台的燃油进口压力、滑油压力、燃油温度、滑油温度、主电机转速进行自动控制。

(4)根据试验需要,绘制任意试验参数随时间的动态变化曲线,动态变化曲线可集于一个动态曲线图内,也可以根据需要单独显示,并对显示曲线进行采样率、幅值的调整、截屏、X/Y轴调整、直接打印等功能。

3.2.2 Labview程序设计

采用LABVIEW 2018编写上位机试验测试程序,简称VI。VI由前面板和程序框图组成。前面板用于人机交互,而程序框图则为定义VI功能的图形源代码,采用数据流的方式将各指令模块以连线的方式连接,从而完成某一特定功能[7]。LABVIEW在燃油调节器试验平台中主要用于数据采集与处理、数据显示及储存、报表打印等。前面板作为人机交互界面,由以下几部分组成:运行状态、试验参数设定、急停及故障复位。在系统运行状态界面,将显示系统当前所有元件的运行状态,以及系统运行时瞬时的压力、流量、振动量、转速、扭矩等值。试验参数设定界面用于人机交互时手动输入控制指令。急停及故障复位用于试验台的急停操作和某些故障的复位。

3.2.3 数据采集程序设计

数据采集程序采用DAQMX函数,主要包括以下几部分:创建通道、设置定时、配置TDMS文件、读取数据、任务清除。因为燃油调节器试验台采集的试验参数有38个,每个参数都有自己一个独立的物理通道,每个通道采集的电压量程为0~10 V,所以采用for循环和数组,在for循环中创建一个虚拟通道,在模拟输入选择电压,最大值和最小值设为10 V和0 V,用一维数组常量表示每个物理通道。然后设置采样时钟、采样模式和采样率,根据技术要求将采样率设为1000,即每秒钟每个通道采集1000 个数据。由于采集的数据量比较大,且要求读取和写入的速度快,故采用TDMS文件格式进行存储[8]。然后创建一个While循环结构和一个事件结构,在事件结构中创建“DAQmx读取”VI,在包含多个模拟输入通道的任务中,读取多个波形[9]。最后,在While循环外插入一个“DAQmx清除任务”VI。这样就能实现多个通道的数据采集。

4 试验

为了验证本文测控系统的性能,在燃油调节器试验台上对燃油调节器进行出口流量测试,给定试验转速2650 r/min,将温度为65℃和压力为0.155 MPa的燃油通入燃油调节器,调节电液伺服给定电流,测得的燃油调节器出口流量变化曲线如图8所示可以直观地看出,燃油调节器的出口流量与活门的正向行程成正比、与活门的反向行程成反比,并且活门在同一位置的正反两个行程的流量具有对称性,活门正向行程最大时,调节器出口流量为638.876 kg/h,满足该试验下燃油调节器出口流量≤650 kg/h的测试要求。

图8 燃油调节器出口流量时间曲线

5 结论

目前,该试验台已应用到某型燃油调节器的性能参数测试中,完成了数据采集、处理、存储以及试验转速、载荷等参数控制功能。在试验台运行过程中,测控系统稳定运行,实现了试验平台对燃油调节器的自动化测试功能,达到了试验测试精度。

[1]王珂. 航空发动机燃油调节器建模与故障诊断[D]. 辽宁:大连理工大学,2018.

[2]顾菊芬,许卫洪,曹应明. PT-16燃油调节器综合性能试验台设计与实现[J]. 燃油涡轮试验与研究,2018(31):50-51.

[3]刘小杰,杜永清,张鹤平. 基于LABVIEW与PLC的烧嘴试验台测控系统设计[J]. 火箭推进,2015(6):109-110.

[4]米林,袁晓晨,谭伟. 基于LABVIEW的同步器试验台测控系统[J]. 重庆理工大学学报,2104(10):9-10.

[5]Siemens. AG.S7-1200入门手册[Z]. 2015.

[6]Siemens. AG.S7-1200系统手册[Z]. 2016.

[7]李顺,刘桓龙. 电-液混合动力试验台控制系统研制[J]. Hydraulics Pneumatics&Seals,2020(4):64-65.

[8]李艳超,贺玲,江平. 航空涡轴发动机主轴轴承试验台测控系统设计[J]. 仪表技术与传感器,2018,(1):86-87.

[9]朱新宇,张曦,李志艺. 某机型RAT收放作动筒的测控系统设计[J]. 机械,2019,(3):46-47.

[10]梁毅. 基于LABVIEW的泵出厂试验台测控系统的设计[D]. 北京:北京工业大学,2017.

Design of Measurement and Control System for a Fuel Regulator Test Bed

PENG Weidong,LEI Yang

(College of Aeronautical Engineering, Civil Aviation Flight University of China, Guanghan 618307, China )

The measurement and control system of a fuel regulator test-bed is designed. The system consist of industrial control computer that is taken as the upper computer and PLC that is taken as the lower computer to realize the data processing and automatic control in the operation process of the test platform. The upper computer test monitoring software is developed based on LabVIEW, which realizes the functions of data acquisition, processing and display. The control software of the lower computer is developed based on TIA portal V14, which realizes the function of analog signal acquisition, oil pressure control and system protection. The upper and lower computers realize data transmission through OPC Technology. The test results verify the feasibility of the measurement and control system. The test platform can automatically repeat the performance test of the fuel regulator for many times with high efficiency , and it is easy to operate the monitoring interface, which can meet the actual use requirements.

Fuel regulator test bench;measurement and control system;LABVIEW;PLC;data acquisition

V233.7

A

10.3969/j.issn.1006-0316.2021.02.008

1006-0316 (2021) 02-0058-08

2020-07-06

彭卫东(1968-),男,四川仁寿县人,硕士,教授、硕士生导师,主要研究方向为计算机测控、计算机仿真、故障诊断、传感器技术;雷阳(1994-),男,湖北孝感人,硕士研究生,主要研究方向为机载设备智能检测与故障诊断,E-mail:2528342253@qq.com。