自动驾驶汽车硬件在环仿真实验平台研发

雍加望,冯能莲,陈 宁

(1. 北京工业大学 北京市交通工程重点实验室,北京 100124;2. 清华大学 汽车安全与节能国家重点实验室,北京 100084;3. 北京工业大学 环境与生命学部,北京 100124)

世界汽车工业发展围绕着“安全、舒适、节能”3 大主题,正朝着“四化”趋势发展,即智能化、电动化、轻量化与交通网联化[1-4],而集成环境感知、高精地图、决策控制及人工智能等技术的自动驾驶汽车则是这一趋势的最终核心产物。作为变革性技术的自动驾驶汽车将在今后较长一个时期内成为国内外汽车工业发展的主流趋势,也是当前全球新一轮产业技术变革的战略前沿[5-8]。

硬件在环仿真系统是自动驾驶汽车技术测试与验证的重要平台,具有周期短、成本低及效率高等优点。因此,学者们在自动驾驶硬件在环仿真技术方面做出了大量研究。美国辛辛那提大学Ma 等提出一种网联自动驾驶汽车硬件在环测试系统,将实车集成到虚拟交通仿真环境(VISSIM 软件)中,为自动驾驶算法提供了丰富的虚拟仿真场景,并在平台上验证了自适应巡航算法的有效性[9],随后又验证了队列感知的交叉路口信号控制方法的有效性[10]。西安交通大学Chen等提出一种新型硬件在环仿真平台,其结构分为4 层,即车辆仿真层、虚拟传感器层、虚拟环境层及电子控制层,平台具有以下功能:①支持汽车动力学模型、传感器和虚拟环境的构建与仿真;②实现场景感知、路径规划、决策与车辆控制策略等性能的闭环评估;③进一步支持控制策略从平台到实车的快速移植[11]。美国俄亥俄州立大学Gelbal 等提出一种用于验证自动驾驶算法的硬件在环仿真器,该仿真器包括dSPACE Scalexio 实时机,CarSim 动力学模型软件,以及2 个用于V2X 短程通信的DSRC 设备,该仿真器最高支持L4 级高速公路场景下的自动驾驶算法仿真验证[12]。长安大学赵祥模等研发了一种基于整车在环的自动驾驶快速测试平台,由汽车行驶阻力模拟子系统、虚拟场景自动生成子系统、虚拟传感器模拟子系统、驾驶模拟器及测试记过自动分析子系统等组成,可以实现汽车行驶阻力的实时模拟,并满足各种场景下的自动驾驶整车性能测试与评价需求[13]。

自动驾驶汽车技术的迅猛发展对汽车控制提出了新的要求,对车辆控制衍生的安全性、舒适性及稳定性等传统性能的要求也在不断提升。学者们研究的自动驾驶汽车硬件在环仿真系统更多关注于算法、虚拟场景及传感器等的测试,缺少对汽车安全性、舒适性与稳定性起到关键影响的底盘执行器方面的测试与验证。因此,本文提出一种自动驾驶汽车硬件在环仿真实验平台(AVHIL),可为自动驾驶上层控制算法与底层执行机构的开发与测试、自适应巡航(ACC)、自动紧急制动(AEB)、车道保持(LKA)等高级驾驶辅助系统(ADAS)功能开发与测试、驾驶员行为特性研究等提供实时高效的仿真平台。

1 AVHIL 总体方案设计

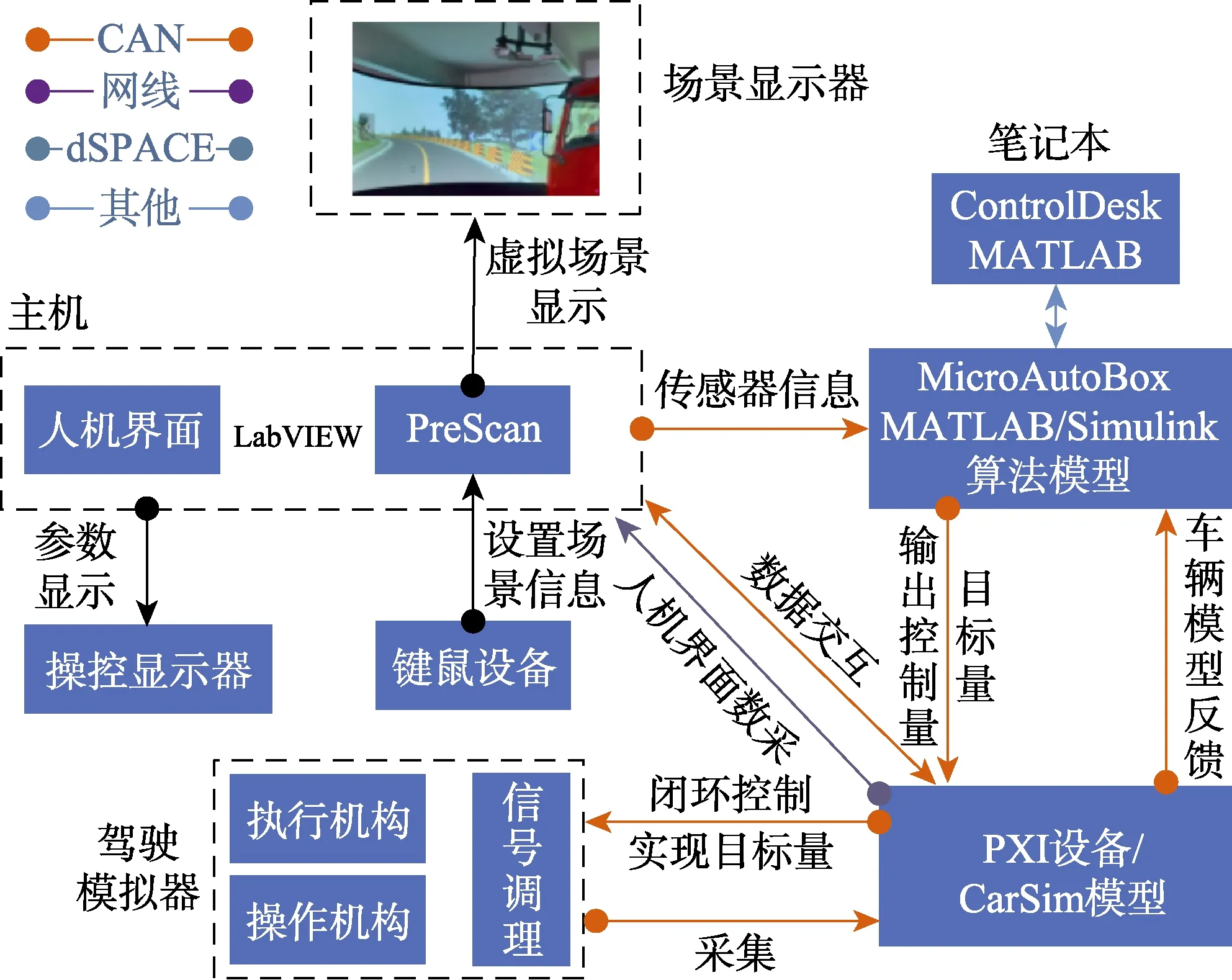

AVHIL 总体框图如图1 所示。系统硬件部分主要由驾驶模拟器、上位机(主机)、域控制器(dSPACE MicroAutoBox)、下位机(PXI)、显示器及电气柜等组成。其中,驾驶模拟器包括执行机构(线控制动系统和线控转向系统)和驾驶员操纵机构等;显示器包括操控显示器与场景显示器;电气柜用于放置主机、dSPACE、PXI、动力电池、强电走线及保护、信号走线及保护、连接器、操作开关等。

图1 A VHIL 总体框图

上位机主要运行PreScan 软件和人机操作界面,PreScan 一方面提供虚拟现实界面,为自动驾驶提供近似真实的测试工况场景;另一方面为自动驾驶提供环境感知传感器信号,包括毫米波雷和摄像头等。PreScan 将传感器原始数据通过CAN 网络发送至域控制器;域控制器根据接收的感知信息进行决策判断,通过CAN 网络向下位机发送制动、转向和油门控制指令;下位机运行CarSim 整车动力学模型,根据域控制器的控制指令及底层传感器信号,实现线控制动、转向及驱动系统的闭环控制,在保证实现功能的前提下,优化轨迹跟踪性能、稳定性和舒适性指标等。AVHIL 实物图如图2 所示。

图2 A VHIL 实物图

2 关键部件匹配与软件选型

2.1 实时处理器

AVHIL 具备域控制器和下位机2 套完整的实时系统。域控制器执行自动驾驶上层控制算法,需实现的指标包括:①动力学稳定性指标,通过二自由度车辆模型得到车辆动力学稳定性表征参数(质心侧偏角、横摆角速度、车身侧偏角、轮胎滑移率等)的名义值,通过状态观测器估算得到车辆动力学稳定性表征参数实际值,将名义值与实际值的偏差作为衡量动力学稳定性的指标;②路径跟踪性能指标,考虑横纵向路径跟踪精度,引入驾驶员预瞄―跟踪模型,以预瞄点处横向偏差作为衡量路径跟踪性能的指标;③乘员舒适性指标,考虑纵向加速度、纵向急动度所表征的纵向舒适性与横向加速度、横向急动度所表征的横向舒适性,将二者加权得到乘员舒适性指标;④综合指标,将路径跟踪性能、乘员舒适性和燃油经济性指标进行加权,得到综合驾驶性指标。在满足动力学稳定性的基础上,以综合指标最优为目标,实现底层执行机构的多目标优化控制。

域控制器选用dSPACE 公司的MicroAutoBox。下位机用于系统信号采集及底层执行机构闭环控制,需要实现的指标包括:①方向盘转角控制误差<1°;②优化转角响应时间<70 ms;③目标转角修正区域±5°;④制动液压控制精度±0.4 MPa;⑤制动液压建立时间<300 ms;⑥质心侧偏角<6°;⑦横向加速度<3.6 m/s2。下位机选用NI 公司的PXI。

MicroAutoBox 选用 4 核 1401 处理器,主频2.6 GHz,内存4GB,配置DS1513、DS1514 和DS4342模块,具备6 路CAN、32 路AI 口(±10 V,分辨率16位)、8 路AO 口(±10 V,分辨率16 位)及24 路DIO口(0~40 V,分辨率16 位)。上位机PXI 控制器选择2.6GHz 4 核 PXI 系统嵌入式处理器(PXIe-8840 Quad-Core RT),可用于处理器密集型、模块化仪器和数据采集应用;4GB 单通道1 600 MHz DDR3 RAM;配置PXI8512/2 板卡3 块,可以实现6 路CAN 通信功能;配置PXIe-4304 板卡1 块、PXI-6704 板卡1 块、PXI-7841R 板卡1 块,具备40 路模拟量输入通道、40路模拟量输出通道及96 路双向数字通道。

2.2 底层执行机构

该平台中,控制算法周期运算的控制指令通过各接口发送至底层执行机构,包括发动机扭矩请求接口、转向角度请求接口、制动压力/减速度请求接口。其中,发动机扭矩请求通过电子油门或自动驾驶算法获取,直接反馈至车辆动力学模型。

线控转向系统采用双电机冗余方案,在原车型配置的电动助力转向系统(EPS)基础上,加装主动转向电机,如图3 所示。主动转向电机与EPS 电机互为冗余,在二者之一发生故障时,未发生故障电机单独实现转向控制,保障线控转向系统的安全性与可靠性。在人工驾驶模式下,EPS 实现助力转向功能,主动转向电机不介入,仅在危险工控或自动驾驶介入时加以转向修正控制;在自动驾驶模式下,主动转向电机实现转向请求角度跟随控制。在转向管柱加装转角传感器,其测量范围为±750°,测量精度为0.1°。

图3 双电机冗余线控转向系统

图4 线控制动系统组成框图

线控制动系统采用电动助力器(E-Booster)与电子稳定控制系统(ESC)联合实现,系统组成框图如图4 所示。构型为单主缸双通道,X 型布置,即左前轮、右后轮轮缸对应同一制动回路,右前轮、左后轮轮缸对应同一制动回路,如进行制动时单一回路发生泄漏,剩余回路的制动力基本能保持正常制动力的一半。常规工况下,制动助力功能与制动压力/减速度请求由T-Booster 实现;ESC 实现增压、保压及减压等制动压力调节功能,调整车辆运动状态以满足动力学稳定性指标。当T-Booster 与ESC 二者之一存在故障时,由未发生故障总成实现制动压力/减速度请求控制。当T-Booster 与ESC 二者均存在故障时,驾驶员踩制动踏板的脚力通过制动液传递至制动轮缸,实现人力备份功能。制动压力控制范围为0~12 MPa。4 个轮缸配置制动压力传感器,测量范围0~20 MPa,测量精度为1%。

2.3 软件选型

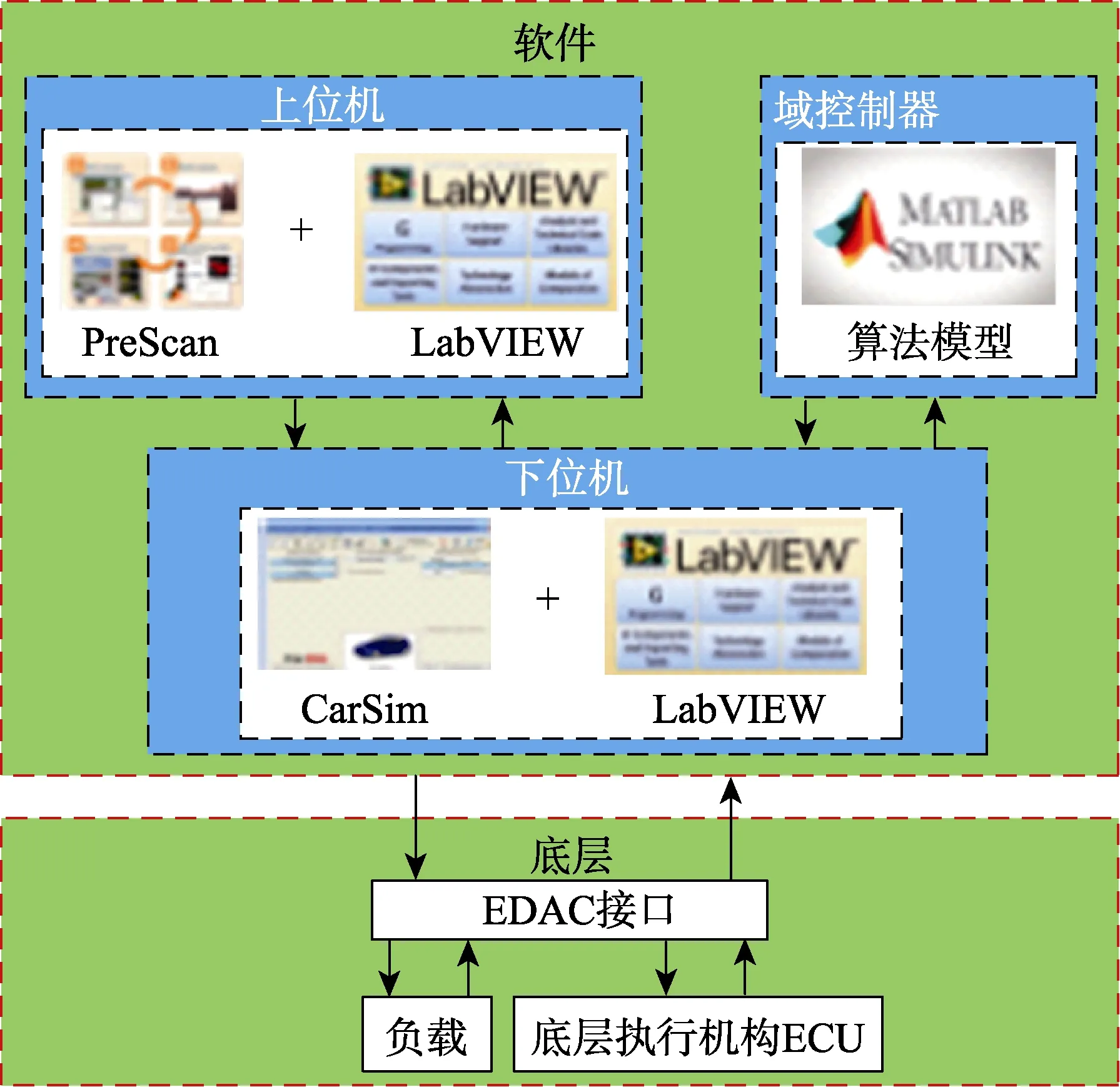

在通信层面上,底层负载与执行机构信号通过EDAC 接口与下位机交互,下位机与上位机之间通过网线与CAN 总线通信,下位机、上位机与域控制器之间通过CAN 总线通信,如图5 所示。具体软件选型如下:①上位机,PreScan 软件用于设计搭建虚拟驾驶场景,同时为上层算法提供环境感知类传感器信息,采用LabVIEW 软件搭建人机交互界面;②域控制器,采用MATLAB/Simulink 软件用于搭建自动驾驶算法模型,并利用快速代码生成技术将算法导入至MicroAutoBox;③下位机,整车动力学模型由CarSim软件提供,实现与PreScan 软件及上层算法的联合仿真,为其提供实时车辆参数信息,LabVIEW 软件用于输出控制指令并采集底层信号。

图5 系统软件组成框图

3 AVHIL 仿真测试结果

3.1 自动驾驶换道功能仿真实验

换道功能是自动驾驶模式下的主要横向控制工况之一,基于PreScan 软件提供的环境及车道线信息,利用Lattice planner 算法并使用五次多项式方法规划出多条换道轨迹。对于规划出的多条换道轨迹,首先判断是否有碰撞危险,若有则予以剔除。对于安全轨迹,根据舒适性、稳定性与节能性等多目标确定代价函数,选取代价函数最小的轨迹作为最优轨迹。最后,控制车辆实现轨迹跟随控制。图6 为换道工况下的方向盘目标转角与实际转角变化曲线,算法可以较好地实现方向盘转角跟随控制。图7 为换道工况下的车速及节气门开度变化曲线。

图6 换道工况下的方向盘转角曲线

图7 换道工况下的车速及节气门开度曲线

3.2 高级驾驶辅助ACC 功能仿真实验

ACC 不仅可以改善车辆行驶过程的安全性而且可以适当减轻驾驶员的负担。ACC 按照驾驶员设定的车间时距,通过调节发动机/电机驱动扭矩或制动力来控制自车的速度和加速度,能够跟随目标车加速或减速,以保证必要的安全车距。

ACC 系统包括3 种状态:①关闭状态,直接的操作均不能触发ACC 系统;②等待状态,ACC 系统已开启但未介入车辆控制,此时ACC 系统可以被驾驶员触发而进入工作状态;③工作状态,控制本车车速或本车与前车之间的时间距。

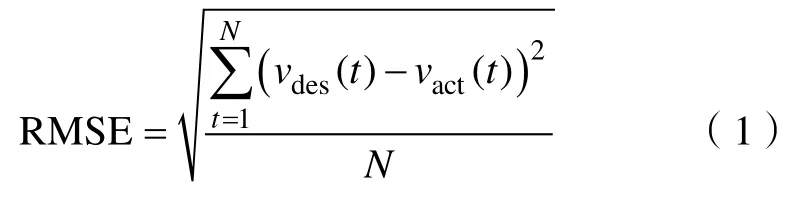

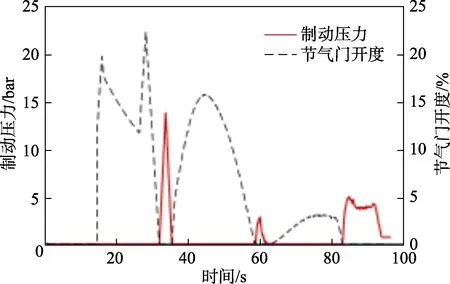

图8 为ACC 功能仿真实验过程的本车车速与前车车速变化曲线,最大车速跟随误差为3.6 km/h,最小车速跟随误差为0。式(1)中,RMSE 为车速均方根误差,vdes(t)和vact(t)分别为t时刻的期望车速与实际车速,N为采样点数,利用式(1)计算得到车速均方根跟随误差为1.36 km/h,本车车速控制精度较高。图9 为ACC 功能仿真实验过程的制动压力及节气门开度变化曲线。

图8 本车车速与前车车速变化曲线

图9 本车制动压力与节气门开度曲线

3.3 底层执行器性能实验

底层执行器性能实验以E-Booster 为例。E-Booster系统瞬态响应显著影响着车辆的制动安全性能,尤其是当车辆处于极限工况时,因此需要对制动压力跟随控制(主动增压控制)算法的响应特性进行测试。测试输入信号包括阶跃信号和阶梯信号两种。

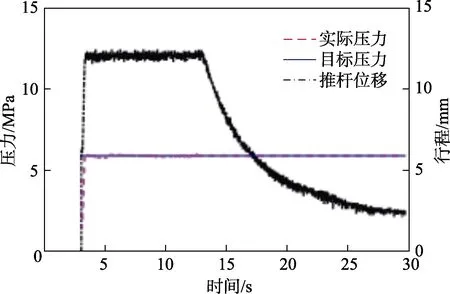

图10 为目标压力为6 MPa 下的主缸压力响应曲线及推杆行程曲线。建立目标压力所需要的时间大约为150 ms,压力稳态跟踪误差<0.1 MPa。

图10 E-Booster 阶跃响应特性

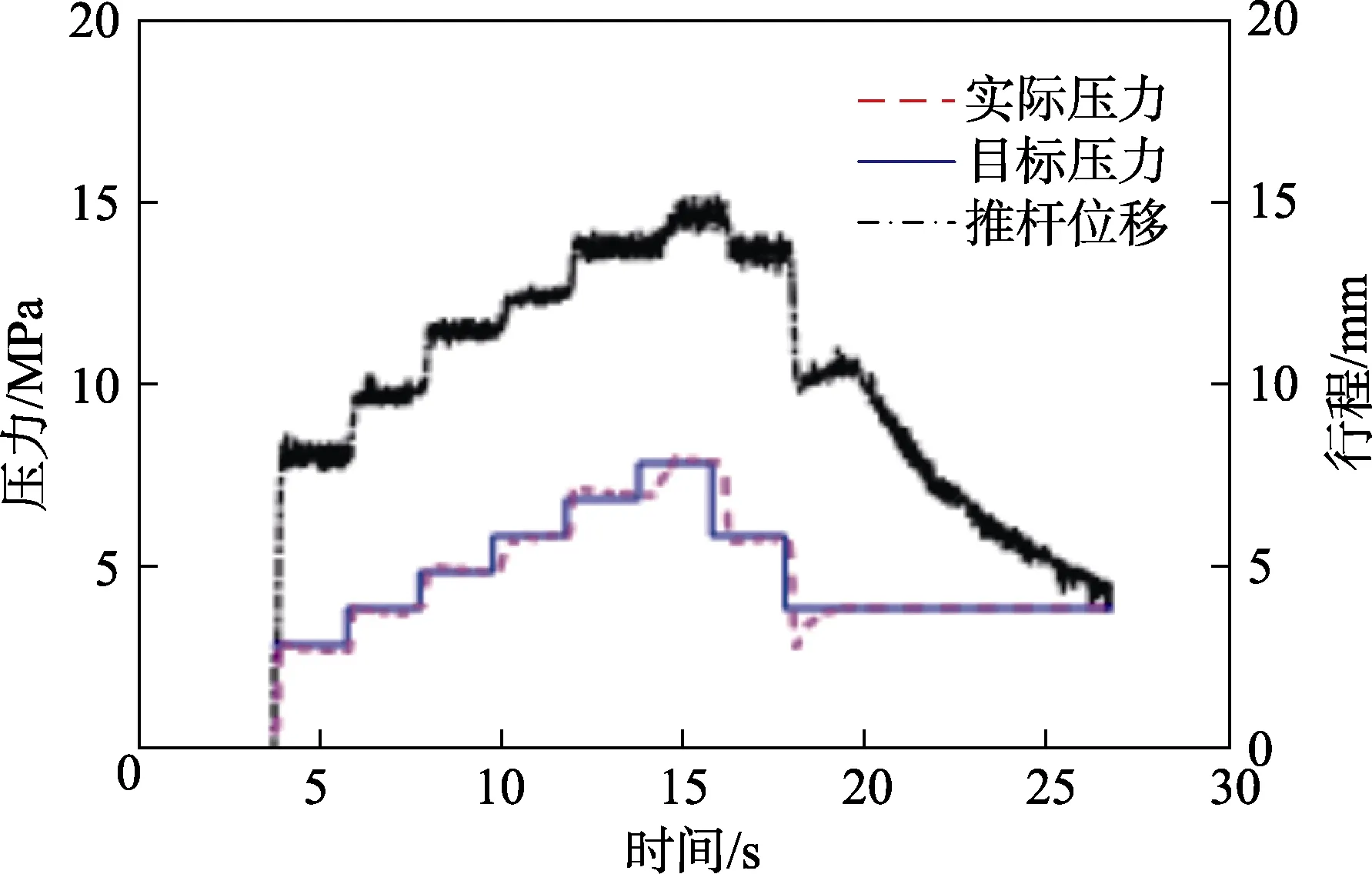

为测试算法阶跃响应的一致性,进行了阶梯目标压力信号输入响应测试,起始目标压力为3 MPa,之后目标压力每间隔2 s 增加1 MPa,直至8 MPa。随后,分两次将目标压力减至4 MPa,测试E-Booster 减压特性。图11 为阶梯增压及减压测试结果,增压过程中,压力跟随均方根误差为0.15 MPa,算法的阶梯增压响应性能及一致性较好;减压过程中,虽然算法可以迅速调整并减小控制率,但主缸实际压力降低存在一定的滞后。

图11 E-Booster 阶梯增压及减压响应特性

4 结语

在自动驾驶汽车技术迅速发展的背景下,考虑节省实验成本、节约实验时间、降低算法验证周期等前提,建立了自动驾驶汽车硬件在环仿真实验平台。本文介绍了AVHIL 总体硬件与软件技术方案、关键零部件匹配及软件选型等内容,通过自动驾驶换道功能、高级驾驶辅助ACC 功能及底层执行器性能仿真实验,验证了平台的功能及性能指标。作为有特色的教学与工程双创实践平台,AVHIL 可以有效提升师生的创新实践能力,培养学术与工程并重的复合型人才。