飞机自动制孔离线编程数据准确提取技术

(中航西安飞机工业集团股份有限公司,西安 710089)

随着数字化装配技术的发展,自动制孔技术因其制孔精度高、加工过程稳定的特点,已经大量应用在飞机数字化装配过程中[1]。自动制孔设备NC程序的编制通常有两种形式:一种为手工编制,通过获取产品点位信息,按照规定的格式编辑程序代码;另一种为离线编程方式[2-3],即进行加工设备任务规划的软件系统通过操作加工设备数模和相关规划算法,在脱离现实加工环境的情况下完成加工任务规划并对结果进行仿真修正,最终编译为制孔设备任务代码。手工编制方式编程繁琐、出错率高已经逐步被淘汰。离线编程方法效率高、对编程人员技能要求低,已经成为飞机自动制孔系统的关键组成部分之一,是实现机器人、多功能末端执行器、柔性工装等工艺装备协调配合完成整个装配过程的纽带,直接影响着钻铆加工精度、装配效率与装配质量[4]。

目前国外EI、CENIT、ABB、KUKA[5-6],国内浙江大学、上海拓璞、中国航空制造技术研究院[7]等单位对不同的自动制孔设备进行了相应的离线编程软件的研究及开发。飞机自动制孔涉及成千上万个制孔信息,目前的离线编程方式需要人工创建工艺模型、输入工艺参数,使离线编程基础数据编制错误风险增大,同时姿态调整复杂,工作量大。

本文针对自动制孔加工过程,提出了基于数据库及标签定义的离线实现方式,为实现快速高效编程提供技术基础。

1 离线编程资源需求分析

机器人准确制孔需要通过NC程序实现对机器人制孔位置、制孔参数、制孔路径的精准控制。其数据传输过程为通过对产品模型中点位读取,获得孔位坐标值,通过产品加工面提取,获得制孔法向,通过制孔位置的标准件及工艺规范信息,获得制孔的孔径、窝径、锪窝角度,进而确定刀具规格以及锪窝进给量。同时根据产品叠层材料及厚度,确定刀具进给深度以及在制孔过程中的压紧力、进给、转速、啄钻量等。通过工装产品结构及其与自动制孔设备的相对位置关系,调整自动制孔姿态及路径,最终实现自动制孔,基本流程如图1所示。

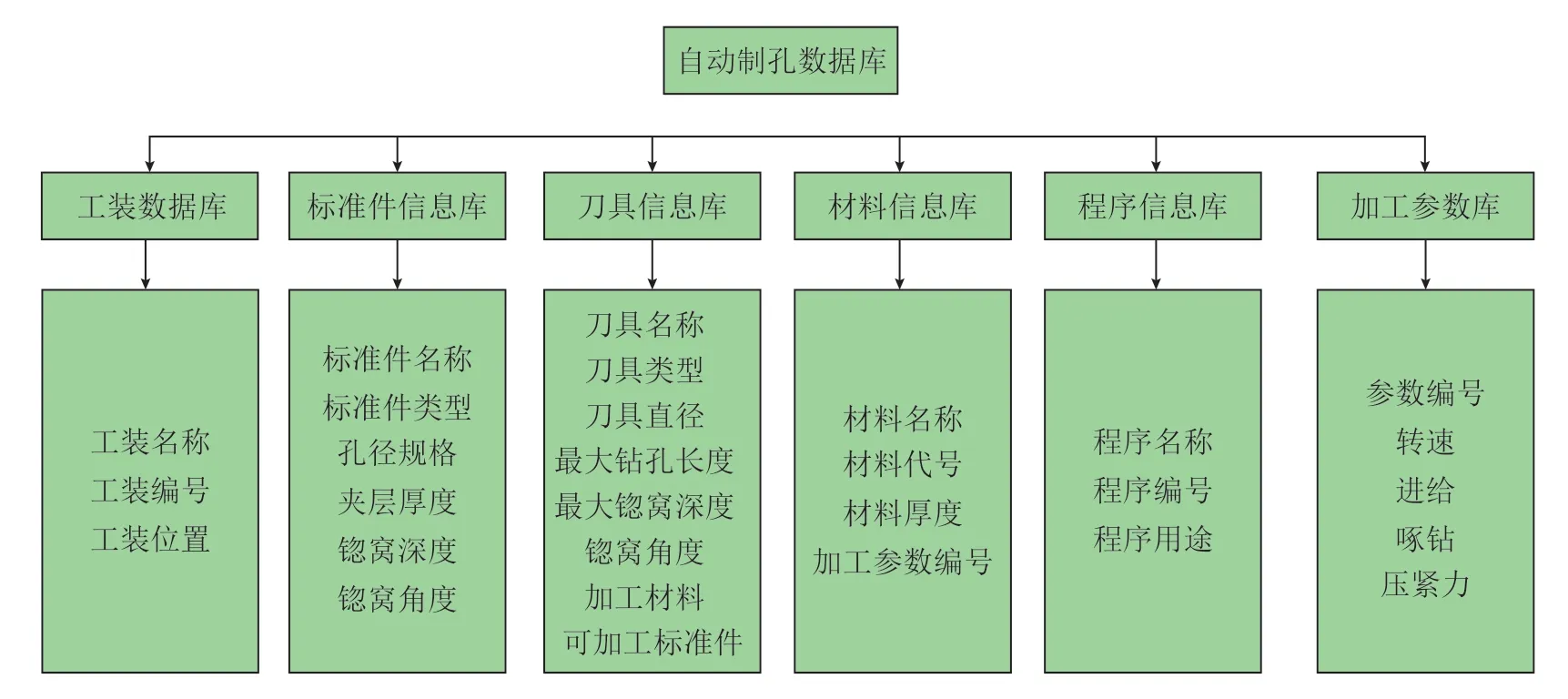

在自动制孔需求数据中,产品模型、孔位信息、标准件信息、装配关系属于产品信息;装备、工装、刀具属于资源信息;加工参数、制孔方法属于工艺信息。为实现编程,需要创建包含以上所有信息的工艺参数库,将数据进行细分,形成离线编程工艺参数库架构。如图2所示,该架构是离线编程工艺数据提取、加工任务规划、编程防差错的数据基础。

图1 自动制孔离线编程流程Fig.1 Flow of automatic drilling off-line programming

图2 离线编程工艺参数库架构Fig.2 Architecture of process parameter library for off-line programming

2 基于MBD的自动制孔工艺数据快速匹配

MBD(Model based defination)技术使飞机产品几何三维模型对相关的工艺信息、参数信息、设计信息等进行了标准化管理,具有准确性定义、规范化定义以及面向工艺的定义等特点[8],这些特点为工艺数据快速提取提供了先决条件[9]。然而飞机产品三维数字化模型的表达不会考虑自动制孔离线编程对数据提取需求,因此设计的装配模型定义中的数据量以及数据格式无法满足自动制孔离线编程需求。在自动钻铆离线编程时,必须对产品模型进行数据挖掘,并结合工艺数据进行提取和二次定义,将离线编程系统所需要的待加工特征信息添加到产品的三维数字化模型上,转变为包含离线编程所需各项参数并能被离线编程软件识别的模型,即工艺模型。在离线编程时,通过读取工艺特征模型,将自动制孔所需的工艺参数、加工参数等提取到制孔程序中,从而提高离线编程效率。

2.1 离线编程基准面提取

在产品模型中,紧固件一般采用点或线的形式进行表达。这就导致采用点进行表达的紧固件无法提取方向,采用线表达的紧固件无法提取位置。因此需要对产品加工表面进行提取形成基准面,结合产品不同的紧固件的表达形式,利用紧固件点在基准面上的法线获得制孔法向,或者紧固件线与基准面相交获得制孔坐标,实现对制孔法向和坐标位置的定义。

2.2 标准件信息提取

传统的离线编程方式,需要将设计模型中的标准件按照离线编程软件的要求,进行二次规划,即重新对标准件点位信息进行编制。这种方式降低了离线编程软件的设计难度,但是增加了离线编程人员的工作量,同时,对标准件信息的二次编辑过程无防差错,很容易造成点位设计错误。

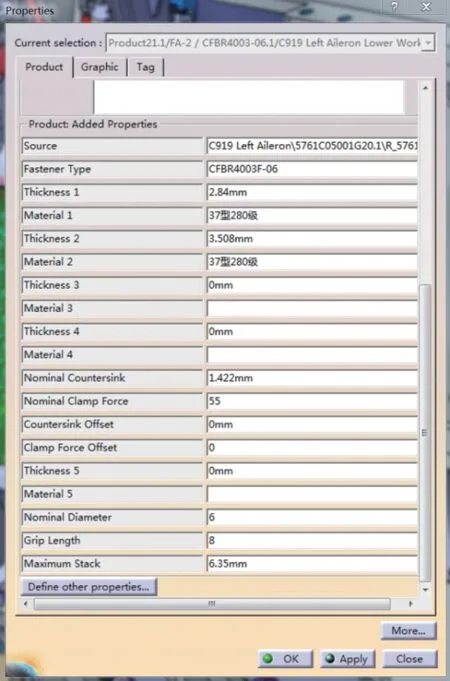

在MBD数据中,标准件在设计数模中以点或者线的形式进行表达,同时在结构树中,虽然标准件形式不一样,但是在其结构树路径中会将该标准件的牌号进行统一表达,如图3所示。

根据MBD特点,可以通过读取标准点位所在的结构路径,并结合工艺数据库进行,实现对标准件工艺信息的快速提取。基本流程如图4所示。

图3 不同型号飞机紧固件表达形式Fig.3 Expression of fastener information for different aircraft

图4 标准件信息提取流程Fig.4 Information extraction process of fastner

2.3 叠层厚度及材料的提取

叠层厚度决定了钻孔刀具在加工过程中的进刀量,同时对于叠层材料不同的产品,尤其是复合材料和钛合金叠层,其加工转速和进给相差很大,必须根据不同叠层厚度进行加工参数的转化,以保障产品质量以及刀具寿命。在离线编程环境中,以标准件孔位为中心,产品表面为起点,建立与标准件理论长度及制孔方向相同的标准件模型。以制孔穿过的产品叠层表面对标准件模型进行分割并计算分割后各段的长度,进而获得产品的叠层厚度。

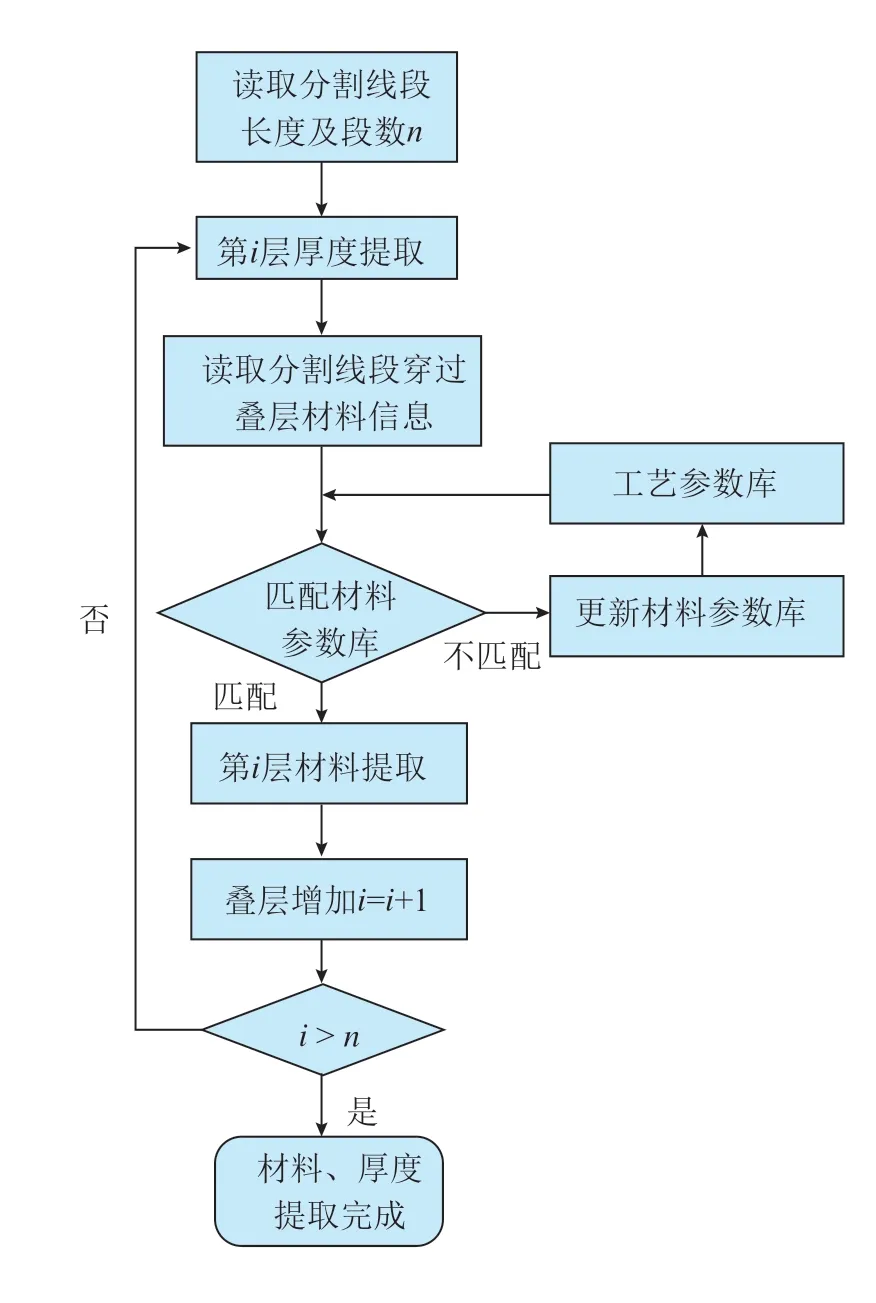

同样,以产品表面为起点遍历标准件连接的产品各个叠层零件信息,通过读取对应数模中标注的材料信息并与材料库进行核对,提取出制孔叠层材料信息,流程如图5所示。

2.4 基于标签的工艺特征表达

在CATIA 中,标签(tag)是一种类似坐标系具有属性及方向定义的几何元素。标签的方向性在下文设备姿态定义中进行分析,利用标签具有属性的特征,通过二次开发的宏程序,在每个制孔点上创建一个标签,将从离线编程参数库获得的标准件参数以及测量产品结构获得的制孔法向、叠层材料及厚度等各项特征赋予标签,形成编程的数据基础。在后置处理程序时,通过识别标签属性并进一步匹配工艺参数库,完成加工参数的生成。基于标签的数据表达如图6所示,表达模型中,包含了标准件牌号、叠层厚度及材料、锪窝深度、夹紧力等离线编程需求参数,同时可以根据需求,进行参数的增加和调整。

利用DELMIA 中“Device Taskde Fination”模块以及二次开发CATIA VBA 宏程序,对工艺参数进行提取,并对相同类型标签进行分类创建,形成如图7所示的基于标签的工艺模型。

图5 叠层及厚度提取流程Fig.5 Stacking and thickness extraction process

图6 离线编程工艺信息存储表Fig.6 Off-line programming process information storage table

图7 基于标签的工艺模型Fig.7 Tag based process model

3 自动制孔设备姿态定义

产品数模中的紧固件采用点或者线的形式体现,可通过产品点位和表面法向控制设备制孔位置及法向,但是设备末端执行器的姿态却无法控制。由于自动制孔机器人高度的灵活性,不确定及未经规划的姿态很容易造成产品与设备的碰撞以及设备本身轴超限。因此需要对每一个制孔过程确定姿态。

机器人姿态的计算有运动学正解和运动学逆解两种方式。运动学正解通过计算设备各个关节的运动量,来计算刀尖点TCP的位置,这体现在离线编程环境中通过调整各个轴的姿态,最终确定机器人姿态。运动学逆解通过给定刀尖点TCP的位置,反推设备各个关节的运动量,即获得设备的姿态,在离线编程中体现为通过调整刀尖点的位置和法向,利用各轴之间的运动学关系,实现机器人姿态的调整。

3.1 基于标签的姿态定义及数据表达

单个产品的自动制孔数量在2000个左右,如果对每个孔都采用正解或者逆解方式进行姿态的调整,会造成离线编程工作量大,出错率高。利用标签具备方向性的特点可以实现对自动制孔设备末端执行器的姿态进行控制。通过标签方向控制刀尖点坐标系的方向,实现机器人姿态的快速调整,大大提高了离线编程效率和编程可读性。

在离线编程环境中,设备刀尖点(TCP)同样采用具备u、v、w3个方向,标签具有位置属性以及x、y、z3个向量的方向属性,分别对应TCP的u、v、w3个方向。在离线编程“tag”创建中,标签原点坐标代表紧固件在产品表面的位置,z代表法向,其方向垂直于产品表面,因此原点及z方向不允许进行调整,通过调整x、y即可实现设备在该处制孔的姿态,其调整方式如图8所示。

3.2 标签坐标转换

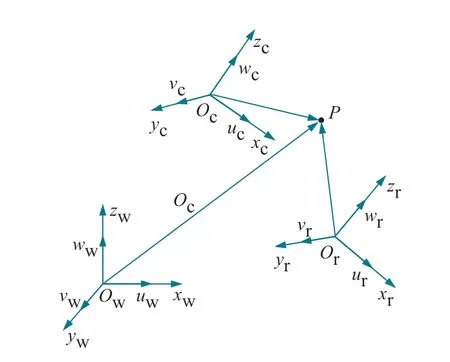

标签可以表示设备刀尖点坐标,同时确定TCP的姿态,通过逆解计算出设备的姿态。但在程序生成过程中,标签的点位和方向为产品坐标系下的数据,而在设备加工过程中,需要基于设备坐标系的姿态数据,因此需要对标签在产品坐标系下的姿态转换为设备坐标系下的姿态。因此,需要建立坐标转换模型,在程序输出过程中完成飞机坐标系下的标签坐标转化,实现基于设备坐标系的制孔位置表达。

图9表达了标签在设备坐标系、飞机坐标系以及世界坐标系的转换模型[10]。其中,为离线编程环境中飞机坐标系,为自动化制孔设备的基准坐标系,为离线编程环境下世界坐标系。在离线编程环境中,飞机坐标系和自动化制孔设备的基准坐标系在世界坐标系的坐标以及紧固件标签P 在飞机坐标系坐标均可以直接获得。表示飞机坐标系到世界坐标系的转换矩阵,自动化制孔设备基坐标系到世界坐标系的转换矩阵,通过和可以得到飞机坐标系到自动化装配设备基坐标系的转换矩阵,进而实现标签点坐标转换。3个转换矩阵间有如下关系:可以得到

图8 基于标签的设备姿态调整Fig.8 Device posture adjustment label based

图9 离线编程坐标系的转换模型Fig.9 Transformation model of coordinate system for off-line programming

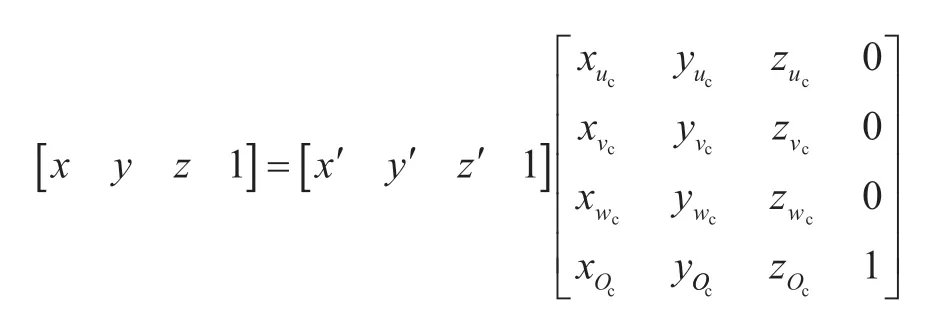

离线编程标签P在飞机坐标系下的坐标为(x′,y′,z′),各坐标轴上的基向量是uc、vc、wc。在世界坐标系下,飞机坐标系的坐标为(xOC,yOC,zOC),基向量uc、vc、wc的坐标分别为(xuC,yuC,zuC),(xvC,yvC,zvC),(xwC,ywC,zwC)。

通过以上分析,可以求得标签P在世界坐标系Owxwywzw的坐标(x,y,z):

可得到飞机坐标系到世界坐标系的转换矩阵:

同理,可得自动化制孔设备基坐标系到世界坐标系的转换矩阵:

通过该转换矩阵计算,即可将在飞机坐标系下的标签姿态转换为设备坐标系下的刀尖点姿态,进而实现设备路径及姿态控制。

4 结论

本文通过对离线编程数据及资源分析,建立了机器人离线编程数据库。提出了基于MBD的自动制孔工艺参数快速提取技术,并通过开发基于DELMIA的宏程序,实现了对工艺数据的快速提取,提高了编程效率和准确率,避免了人工制作工艺数模过程中引起的离线编程错误。结合DELMIA 中“tag”具备特征属性和方向定义的特点,实现了基于“tag”的参数表达以及设备姿态控制,提高了离线编程过程中姿态的高效率和准确控制。通过对“tag”坐标转换,实现了设备加工坐标的正确输出。离线编程软件数据的快速提取和设备姿态的准确控制,为后续进行离线编程标准化定制提供了技术基础。