航空发动机总装脉动线单模块集成仿真分析

徐 尧,连宇臣,程奂翀,武殿梁,3,周 烁

(1.中国航发上海商用航空发动机制造有限责任公司,上海 201306;2.上海江衡软件科技有限公司,上海 201210;3.上海交通大学机械与动力工程学院,上海 200240)

脉动装配线是指按节拍移动的一种装配线,是介于固定站位装配与连续移动装配之间的一种装配生产线形式,其典型特征是产品移动时不进行装配作业,装配作业进行时产品不移动[1]。近些年,随着民航业迅猛发展,国外民用航空发动机如CFM56系列、LEAP系列、Pure Power系列、TRENT XWB系列等,为满足大量订单的交付需求,实现“可持续交付”,各大制造商都开展了总装脉动线的研究与建设,并且对主体设备均申请了相关专利。实现航空发动机脉动装配的技术难度大,在大规模总装生产线建设前的技术研发和工艺准备是十分必要的[2]。以LEAP系列发动机为例,在总装脉动线建设前,已经建立了5个单装配模块,用于验证脉动式装配的发动机总装工艺,并且其单模块的构型也一直在改进优化,其最终建设的3条脉动线也不尽相同,说明脉动式生产持续优化的需求十分强烈。而单模块的开发作为总装脉动线的关键技术,是实现航空发动机脉动装配的一个重要环节[3]。

总装脉动线单模块是指在单个工位就能完成发动机总装阶段的全部工艺过程的装配生产模块,模块应具备小范围的运输、吊装、姿态调整等功能,并且能实现部分检测或辅助检测功能,如图1所示。

总装脉动线单模块首先可以作为对航空发动机脉动式生产工艺和新技术探索的验证平台,实现对大规模脉动生产线主体设备建设的关键技术攻关;其次可以作为批生产工艺定型前的试装平台,对总装工艺进行验证,开展装配工时统计与分析,并实现对总装工艺的不断优化;最后还可以作为操作人员的培训平台,在单个工位学习掌握发动机总装阶段全部工艺流程。

近年来,国内多家航空发动机制造单位积极探索总装脉动线单模块的关键技术,开展专项技术攻关或工艺试验。中国航发西安航空发动机公司和西北工业大学开展了某型涡扇发动机总装脉动线的单模块研制;中国航发商发制造公司开展了大部件对接平台[4]和总装滚转平台的研究,分别可以实现大部件水平对接以及外部结构安装时的发动机滚转功能,如图2所示。

图1 LEAP发动机总装脉动式生产线单模块Fig.1 Typical module of assembly pulsation production line of LEAP engine

图2 大部件对接平台与总装滚转平台Fig.2 Main unit assembly center and final assembly rolling center

总装脉动线单模块集成仿真方案

总装脉动线单模块集成仿真建立起脉动线单模块设备与工艺的数字孪生模型,并在此基础上进行总装工艺仿真分析与验证。数字孪生仿真需求的单模块数字化模型分别从几何层、物理层、数据链路层建立,其中几何层是指建立了单模块设备的三维模型,具有与真实设备相同的几何尺寸;物理层是指设备的机构运动模型,根据实际设备的机构组成与运行方式,建立数字孪生模型的运动副并设置相关的参数,在仿真运行中能够与实际设备完全对应;数据链路层是指使用模拟PLC控制器与数字孪生模型进行实时通信,通过真实信号驱动数字孪生模型。该方案包含3个阶段:总装脉动线单模块建模、单模块设备集成建模以及总装工艺仿真分析,技术路线如图3所示。

1 总装脉动线单模块工艺建模

根据实际总装脉动线规划方案建立起单模块仿真生产线,对生产线涉及的设备、工装、产品等按照实际要求进行布局规划,在此基础上对总装工艺流程进行工序划分、工艺规程制定,形成工艺流程图并生成数字化工艺流程模型。

2 总装脉动线单模块设备建模

对总装脉动线单模块中使用的设备进行数字孪生建模,根据实际设备的原理与操作方式,分别建立单模块设备运动机构、PLC控制逻辑以及交互操作界面的仿真模型,并开发实时数据通信接口,能够从逻辑层面对真实设备的运行过程进行仿真。

3 总装工艺仿真分析

将总装脉动线工艺模型和设备模型集成到统一的仿真环境中,对单模块设备在总装工艺中的工作流程设计和运动控制进行仿真,并实现人在回路的交互式仿真操作,对工艺的可行性、合理性进行验证与分析,提前发现工艺设计中存在的问题。

总装脉动线单模块工艺建模

总装脉动线单模块的建设首先依赖于对发动机总装工艺的分析与建模。本文应用上海江衡软件科技公司研发的国产仿真软件,基于新型工艺方案,构建了总装脉动线单模块装配工艺网络模型,如图4所示,将航空发动机的总装工艺过程可划分为两大阶段:大部件(风扇增压级单元体、核心机单元体、低压涡轮单元体)对接形成本体阶段与外部结构安装阶段。其中,大部件对接阶段是指3 大主单元体分别并行完成各自装配后,以轴线呈水平状态的风扇主单元体为装配基准(起始件),在水平方向上依次完成核心机主单元体、低涡主单元体的对接;外部结构安装阶段是指完成大部件对接后进行的外部附件、管路、电缆的装配[5]。

图3 总装脉动线单模块集成仿真技术路线图Fig.3 Roadmap of typical module integrated simulation in assembly pulsation production line

图4 总装二维工艺网络图Fig.4 2D network diagram of assembly

总装脉动线单模块工艺和设备集成仿真

基于发动机新型总装工艺对单模块的功能需求,中国航发商发制造公司规划出一种构型的总装脉动线单模块平台。平台功能包含:分别完成核心机主单元体、低压涡轮主单元体与风扇增压级主单元体之间的水平自动化对接,为发动机外部结构安装提供上部支撑,并实现滚转功能。其中单模块主机系统可实现自动倾斜及精确定位,并具备自锁功能;发动机在安装平台上的安装方式与发动机在搬运车上的安装方式一致,使用4个立柱式支撑工装,采用下部4点支撑;4个立柱式支撑工装与发动机安装平台之间的安装接口实现柔性设计,进而满足不同尺寸的发动机安装和测量。

考虑到建设和运维成本显著,在设备开发前进行虚拟验证很有必要。本文仍应用上海江衡软件科技公司研发的国产仿真软件进行虚拟环境中的验证,目的是将装配工艺流程和设备运动控制的仿真结合起来,在同一个环境中,既能对装配工艺流程的正确性进行验证,也能通过节拍分析与产线平衡,在试生产前就能提前对工艺进行优化;同时又能结合工艺过程对设备的运动控制功能进行仿真,提前模拟设备使用过程中可能出现的问题,对设备的建设提供宝贵的依据,避免试生产时再对设备进行二次改造,以起到缩短研制周期的目的。

1 机构运动建模

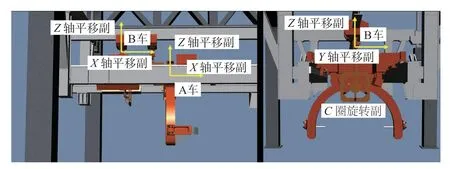

在单模块功能仿真验证时,设备仿真模型除具有与真实设备相同的几何尺寸外,还需要建立机构运动模型,对设备的真实运行过程进行仿真。根据平台功能,模块需要对航空发动机部件执行运输、吊装、姿态调整等功能,如图5所示。

仿真装配过程中,利用升降单元的升降功能和A车的X轴运动功能,使A车C圈上承力销位置对准地面小车上的风扇单元体上的球窝。安装承力销和吊杆后,再利用升降功能升起A车,地面小车移开。利用两个B车的吊钩吊起核心机及工装,再利用B车的三轴运动功能,使核心机前部对接风扇法兰安装边。三轴运动调整低压涡轮的位置,使涡轮长轴对准核心机的中心孔,进行低压涡轮单元的安装;驱动液压缸,降下尾部旋转工装托架;人工安装尾部随动环形工装。使用C圈回转功能使发动机整体回转至指定角度,配合平台升降功能,人工安装发动机外围管路等零件。对应的设备构件及运动副如表1所示。

图5 设备运动副示意图Fig.5 Diagram of equipment kinematic-pair

表1 模块运动副建模Table1 Equipment kinematic-pair modeling list

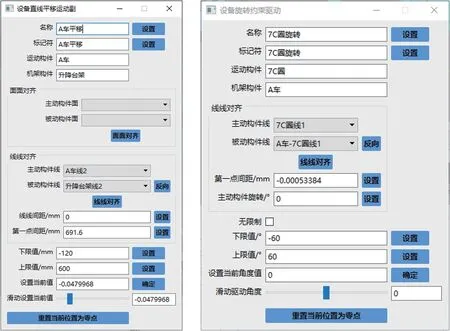

图6 机构参数设置界面Fig.6 Interface of parameter setting

在机构设置时,需要指定运动副的参数。对于平移副,其运动参数由该运动副运动所在直线进行约束,使用数学模型表达为空间中的一点以及该点处的方向向量,控制参数为机构的当前行程;对于旋转副,其运动参数由该旋转副的旋转轴进行约束,使用数学模型表达为空间中的一点以及旋转轴方向,控制参数旋转构件当前的旋转角度。机构的参数设置界面如图6所示。

2 数据通信与控制

在机构运动建模的基础上,仿真软件通过数据监控模块与模拟PLC控制器(也可以替换为真实PLC控制器)进行连接,实现数据的双向通信,包括发送设备的控制指令到PLC控制器、接受PLC控制器的运行参数,如图7所示。

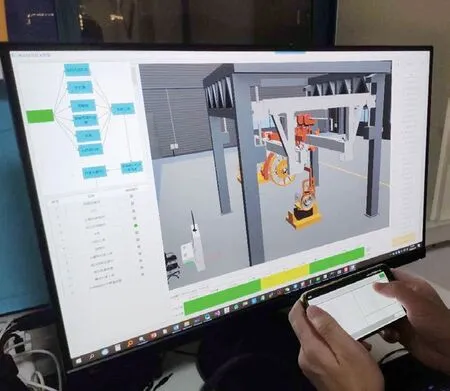

其中仿真操作界面可运行在PC或手持平板终端,通过模拟设备的操作界面,可由操作人员通过鼠标或者触摸操作发送设备运动指令,如图8所示。

仿真程序与模拟PLC控制器通信方式采用与真实PLC 相同的Modbus 工业通信协议,通过TCP 协议进行连接,可采取有线或者无线方式进行连接,连接成功后可在监控界面显示相应的参数,如图9所示。

3 单模块装配工艺仿真

虚拟环境中的单模块的装配工艺验证包括装配工艺流程仿真以及人在回路的仿真两个阶段,前者通过预定义的控制指令对单模块进行运动控制,实现装配工艺仿真完整流程,用于对装配工艺的验证与分析;后者开发人机实时交互仿真程序,能够更真实地模拟实际装配过程,并能够对操作人员进行虚拟仿真训练,提高实际装配的效率。

3.1 单模块装配工艺流程仿真

单模块装配工艺流程仿真基于装配工艺网络图,定义了每个操作工序的操作步骤、执行条件与完成条件、工序中使用的设备等因素,并结合单模块设备控制方式定义了每个步骤的操作指令,实现了自动工艺流程仿真。

单模块装配工艺流程仿真时,在工艺流程图上实时显示当前正在执行的工序、当前工装工具的使用状态,并在设备操作指令列表中显示单模块当前正在执行的指令名称、设备参数值等,如图10所示。

图7 数据通信示意图Fig.7 Diagram of data communication

图8 仿真操作界面Fig.8 Interface of simulate operation

图9 数据监控界面Fig.9 Interface of data monitoring

图10 单模块装配工艺流程仿真Fig.10 Process simulation of typical assembly module

在对仿真工艺过程的时序仿真过程中,能够进一步对操作过程进行实时干涉检查、装配路径验证与优化等,保证装配工艺的合理性、高效性。

3.2 集成仿真分析

通过仿真分析,发现当前的工艺规划、专用工装需求、设备现场布置、设备结构都有不同程度的优化空间。

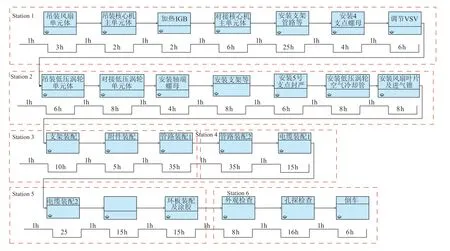

其中装配工序的工时仿真结果,根据价值流图(Value stream mapping,VSM)进行价值流分析,并考虑生产线平衡需求,对装配网络图进行了重新规划。根据优化后的VSM,同时对脉动生产线的站点规划也提供了依据,如图11所示,总装脉动线被分为6个站点。

其中设备现场布置与设备结构的优化,主要根据仿真过程中的干涉检查情况进行优化。并且根据仿真操作过程,制定出主体设备的测量与监控需求,包括3大主单元体的水平对接过程中,上部总装系统配置光学检测系统,实现轴线对中状态的精确检测,人工完成主单元体的位姿调整;3 大主单元体的水平对接过程中,上部总装系统配置装配力学检测系统,实现吊装负载变化和磕碰力的精确检测;针对设备运行状态的安全报警系统,以及根据仿真操作过程,发现对于控制低压涡轮轴线对中时容易超出可接受的对接坐标区间的问题,制定低压涡轮引导方案。

3.3 单模块装配工艺过程人在回路仿真

人在回路仿真是一种通过物理效应设备产生人的感知环境的仿真[6]。在装配工艺流程验证完成后,操作者借助手持式平台电脑的仿真控制终端,进行仿真度更高的人在回路的交互操作模式。

图11 总装脉动线VSMFig.11 Value stream mapping of pulsating final assembly line

操作者观察虚拟场景,通过控制终端发送操作指令,转换成PLC控制器指令发送给模拟控制器,接收反馈信号并驱动虚拟环境中的设备运动。系统根据标准操作流程对用户的操作正确性进行判断,对用户不合理的操作进行提示,如图12所示。通过全面考虑软件、硬件和人组成的全部模型的运行和人机交互活动,保证了人在回路仿真运行有效性分析。

人在回路的仿真通过真实的操纵体验,对自动仿真的结果通过实际操纵,进行了进一步的验证;发现了手持操作界面容易产生误触的缺陷,并进行了优化,优化后可以根据所处的工艺环节开放或锁定部分按钮;同时可用于设备培训,规范用户的操作并提高其操作熟练度。

图12 单模块装配工艺过程人在回路仿真Fig.12 Process simulation with man-in-loop of typical assembly module

结论

本文介绍的仿真软件拥有自主知识产权,具备了对航空发动机总装脉动线单模块的仿真能力,为总装脉动线单模块的建设以及总装脉动线的规划提供了有力的支持。集成仿真工作还可以从以下3个方面进一步改善,或扩大应用场景。

(1)与成熟仿真软件产品相比,自动路径规划能力不足。软件未来可进一步扩展功能项,提升仿真能力,扩大应用空间。

(2)对于人在回路的仿真,可进一步扩展为沉浸式人机协同仿真。后期通过使用虚拟现实技术,模拟人在装配厂房的操作过程,使仿真效果更加逼真,并且可用于技能人员的操作培训平台。

(3)随着工厂数字孪生体建设需求的增加,未来通过接口的打通,仿真环境的模型可以直接作为脉动线数字孪生体在虚拟环境的样本,实现总装脉动线的数字孪生。