基于蒙皮内形定位的飞机壁板柔性装配系统

常颂扬,王鸿昇,上官敬益,朱 雷,冯 军,郑晨绩,方 强

(1.浙江大学机械工程学院航空制造工程研究所,杭州 310027;2.中航西安飞机工业集团股份有限公司,西安710089)

飞机装配是飞机制造的重要环节,占飞机制造总工作量的40%~50%,直接影响飞机的最终质量、制造成本和周期[1]。随着飞机制造业发展战略的深入,对飞机装配中的工艺装备提出了柔性的新需求,多机型、小批量、快转产的生产模式要求工装具备系列化产品的适应性,即 “一对多”的工作模式。飞机柔性装配技术是一种先进的制造技术,其依赖于数字化和自动化技术,能够使用一组装配夹具完成两种或更多种飞机产品的组装,可以极大地提高产品装配质量,缩短产品的交付时间[2]。在对同种类型的产品进行装配时不需要重新设计工装,大大减少了设计时间,节省了资源,提高了企业的生产效率。通过使用各种数字柔性装配系统,各大飞机制造企业不仅提高了飞机装配效率,还降低了飞机制造成本,实现了现代飞机的精确装配,并显著提高了飞机装配技术水平[3]。

20世纪90年代,关于飞机制造中柔性工装技术的研究逐渐在各个国家展开。EI 公司[4]研制的E6000 柔性工装目前已成功用于A320/A380、波音737/ 波音787等型号飞机的机翼壁板组件装配线。该工装具备多个独立分散排列的立柱单元,每个立柱单元上装有具备运动调整能力的夹持单元,可通过调整各立柱单元上多个夹持单元排列分布,实现对不同飞机零件的装配。Mtorres 公司[3]研制的TORRESTOOL 工装,通过数模理论数据驱动POGO 柱单元运动,在其端部装有真空吸盘用以提供夹紧力夹紧蒙皮,吸盘可以在45°角的范围内进行旋转以适应不同的蒙皮,实现多种壁板的柔性装配。近年来,国内学者和企业也在柔性装配技术领域进行了一些探索。Li 等[5]通过设计可三自由度运动的长桁定位器适应不同壁板产品,并且考虑到预装配、自动钻铆工艺的结合,采用小围框的结构,在飞机壁板预装配完成后,小围框和产品整体可直接挂至自动钻铆机支架上,提升了定位精度及装配效率。王亮等[6]提出了一种柔性多点装配型架,通过移动卡板定位支点位置,结合可更换的卡板,实现利用一个型架装配多种壁板组件的目的。Guo 等[7]提出了一种基于协调孔的机翼蒙皮定位方法,并设计了可三坐标移动的定位器,通过定位器上的协调孔与翼肋产品表面的协调孔配合,实现了46 组翼肋的定位,进而通过机翼骨架定位蒙皮。

飞机壁板组件具有结构尺寸大、零件形状复杂、刚度小、气动外形要求严格及装配精度要求高等特点,在其装配过程中,不能单靠零件自身形状和尺寸加工的准确性来装配产品,需要采用大量具有定位、保型功能的专用工装,以保证飞机壁板类组件在装配过程中的精确几何外形[8]。型架是飞机壁板类组件装配工装的常见形式。在传统的型架结构中,为减小结构变形,保证定位的准确性,均采用刚性结构,一套型架只适用于一种壁板类组件的装配,这就意味着在飞机生产准备阶段需要设计制造大量的刚性型架,不仅占据厂房空间,而且造成飞机装配成本增加,生产准备周期加长。随着国内对于飞机装配效率提升、装配生产线升级的需求,传统的刚性型架已不能适应现代飞机制造技术发展的要求。柔性工装技术的发展为改善传统刚性型架的装配方式提供了可能。因此,需要通过柔性工装中各项关键技术的应用,研制适用于飞机壁板类组件装配的柔性工装,从而降低工装制造成本,缩短工装准备周期,减少生产用地,同时大幅提高装配生产效率。

本文针对ARJ21 飞机壁板组件装配问题,提出一种基于蒙皮内形定位的壁板柔性装配方法,并结合数字化控制技术,建立飞机壁板柔性装配系统,推动工装实现集约化、设备化转变,改善传统刚性工装生产占地大、生产效率低、制造成本高等短板,丰富柔性工装技术理论在飞机装配、尤其是飞机壁板类组件装配领域的运用。

基于柔性定位技术的工装结构设计

1 装配对象

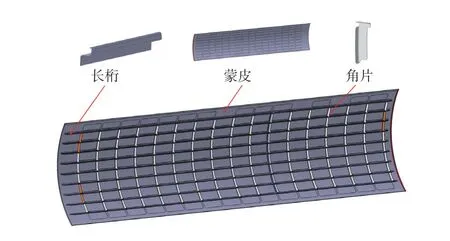

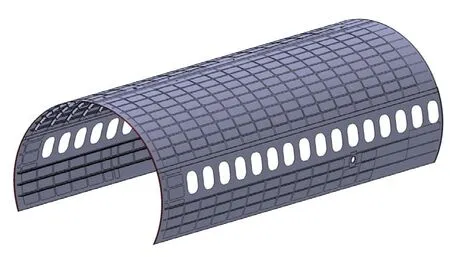

机身壁板组件主要由蒙皮、长桁、剪切角片等零件构成,如图1和图2所示。蒙皮是一种薄壳结构,用以保证机身的气动外形,能够承受和传递其表面的垂直压力,也可承受拉伸、压缩和剪切载荷。长桁主要是“Z”字形、“T”字形、“工”字形等样式的桁条,可以承受较大的压缩、拉伸载荷及较小的弯曲载荷。剪切角片与长桁和蒙皮相连接,起传递载荷的作用。壁板组件的装配需要经过预装配、自动钻铆两个阶段[9]。在预装配阶段,通过专用工装进行蒙皮、长桁、角片的定位和夹紧,制预连接孔,并通过连接螺栓进行预连接,实现壁板各零件间相对位置关系的确定。预装配完成后,将壁板安装在自动钻铆机上进行自动钻铆,完成壁板装配。

随着柔性工装技术的发展,提出了对机身壁板组件柔性装配的需求,进行该类组件的柔性装配,存在以下技术难点:(1)蒙皮内形面形状复杂。蒙皮内形面存在为机身减重而设计化铣区域,也有窗框、舱门等开孔区域及其周围的蒙皮加厚区域,蒙皮是变厚度的,不同壁板内型卡板的型面存在差异。(2)零件数量多且分布复杂。壁板的长桁、角片、隔框等零件均在蒙皮内形面按照一定的基准线及站位面分布,依照传统工装的设计思路,难以在一套工装实现多组产品的定位。目前国内研发的壁板装配柔性工装多为基于更换卡板的设计方法,经济性较差且更换卡板工作量大。

图1 壁板组件结构Fig.1 Aircraft panel composition

图2 ARJ21前机身上部壁板Fig.2 Upper part of ARJ21 forward fuselage

2 柔性定位技术

本文主要针对飞机机身壁板,以柔性工装作为载体,以一套工装解决多组壁板的零件定位问题作为设计目标,进行飞机壁板柔性装配系统设计。依据壁板装配要求及零件分布特点,采用蒙皮内形作为定位基准,基于以下关键技术,实现壁板柔性装配。(1)基于蒙皮最优支撑的卡板设计方法。在进行卡板设计时,首先应以蒙皮装配变形量最小作为优化目标,进行蒙皮支撑点优选。柔性定位技术采用卡板位置可重构设计以及卡板型面的变曲率设计,实现多块蒙皮的最优支撑。(2)多站式角片柔性装配方法。传统工装通常在所有角片站位设置卡板,使工装不具备柔性且开敞性差。柔性工装基于数控定位技术实现卡板的位置重构,通过卡板在飞机航向及翼展向的平移运动,使单块卡板即可完成所有站位角片的定位。(3)卡板数控定位技术。卡板数控定位技术是整套工装柔性实现的基础,通过上下双电机同步闭环控制,保证卡板刚性以及定位的准确性。

3 结构设计

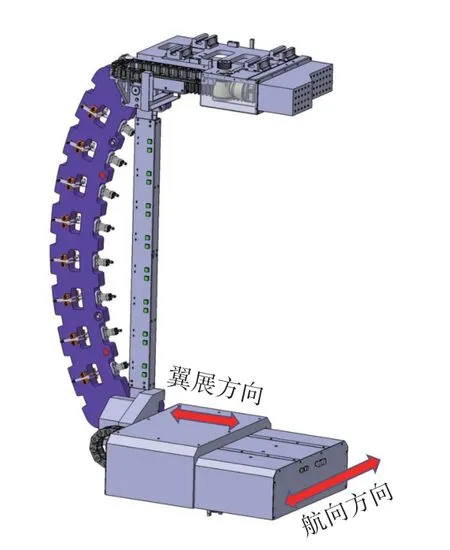

基于上述柔性定位技术,设计了

图3所示的飞机壁板柔性装配工装,以实现对蒙皮、长桁、角片零件的柔性定位。工装整体采用包围式结构,外部框架起卡板支撑和电气设备集成作用;前部为长桁卡板,通过布置方式及理论型面的设计计算,可实现多组蒙皮的定位支撑。卡板上安装长桁柔性定位器,起长桁轴线定位作用,可实现尺寸在一定范围内变化的多种长桁的夹持,长桁卡板可沿X向实现航向平移。后部2块为角片卡板,起角片辅助定位、夹持作用,角片卡板可沿X向平移,范围覆盖壁板所有角片站位面,并通过Y向推出/缩回运动,实现运动避让。

3.1 蒙皮柔性定位方法及结构设计

蒙皮作为弱刚性薄壁件,在装配的过程中,受到重力、夹紧力、加工力的影响,容易产生较大变形,影响装配精度,因此通常采用“N-2-1”定位方法[10],即在满足确定性定位的基础上,在其主定位面增加定位元件数量,通过过约束的方式抑制蒙皮变形。传统工装受角片等零件定位要求的制约,在所有零件站位设置卡板,虽然可以在定位零件的同时,起到较好的蒙皮支撑效果,但是工装开敞性较差,且制造成本和改造成本较高。柔性工装采用多站式角片定位方法,不必在所有站位设置卡板,因此需要对蒙皮的定位点进行分析和优化,对卡板布置方式进行设计,保证蒙皮的支撑刚性。另一方面,柔性工装的一块卡板需要满足多种蒙皮的装配要求,在进行卡板布局分析的同时,还应考虑卡板在不同蒙皮、不同位置的兼容效果。对此,本文提出了基于蒙皮最优支撑的卡板设计方法,通过对多组蒙皮支撑刚性进行综合分析,选定柔性装配环境下的卡板的最优布局,并进行卡板型面设计。该方法具体包括以下内容:

图3 工装结构整体设计Fig.3 Overall design of tooling structure

(1)优化模型构建。将蒙皮在柔性工装进行定位、绑带拉紧后的最大变形量作为优化目标,最大变形量随定位/支撑布局的变化而变化。考虑到柔性工装的特点,需综合分析多块蒙皮的最大变形量。因此将多块蒙皮最大变形量的平均值Smax(X)作为优化的目标函数,将卡板的布局方式X作为设计变量。此外,考虑到成本,将卡板数目N也作为优化目标,建立如下优化模型:

其中,X代表卡板布置方式;P代表柔性工装需要装配的壁板种类数;Si(X)为第i块蒙皮的最大变形量;A为约束条件下卡板的可行设计域。

在进行卡板位置布局时,需要考虑产品的实际情况以及壁板装配的工艺要求,包括以下约束条件:卡板位置应为角片装配留出充分操作空间;卡板与卡板之间需留出充分空间避免干涉;需避让加强垫板等有特殊装配需要的蒙皮区域;在有定位要求的地方(蒙皮窗框、长桁端部等)需设置卡板。

(2)优化流程。柔性工装每一块卡板的外形都将对应至少两种蒙皮内形的对应区域。蒙皮虽然具有相同曲率的外形面,但为了飞机减重或结构优化,蒙皮的内形面存在化铣区域或加厚区域,导致蒙皮内形面曲率半径不完全相同,采用同一块卡板可能无法实现与多种蒙皮形面的完全匹配。因此在进行卡板布置的优化操作时,必须考虑卡板对应形面的支撑状态。优化流程分为以下5 步。

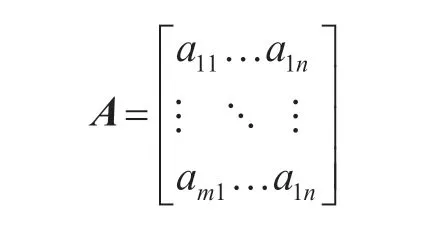

第1步:记录蒙皮支撑信息。在进行优化操作前,为简化计算量,可先对蒙皮进行区域划分,分区依据可以是长桁轴线、角片定位面、蒙皮变曲率分界处等。将蒙皮划分成m×n个区域,每个区域内最多包含一个可行的蒙皮支撑点。记录每个蒙皮区域的支撑情况,形面支撑有效记为“1”,形面未实现支撑记为“0”,将该信息记录成m行n列的矩阵形式:

第2步:确定算法参数。首先,确定适应度函数。本文以多块蒙皮最大变形量的平均值最小作为优化目标。设置蒙皮最大变形的阈值S0,为提高计算效率,当单块蒙皮的变形量超过,即赋予此种卡板布局方式下的适应度为0。然后,对设计变量进行编码操作,将其转化为程序可读取的优化参数,具体方法为采用二进制的编码方式,将蒙皮区域的每一列是否具有卡板进行区分,以此表示卡板的布局,有卡板记为“1”,无卡板记为“0”,可得到:

第3步:建立有限元参数化模型。基于Python 脚本建立ABAQUS的有限元参数化模型。在参数化建模过程中,重点考虑两方面问题。(1)将优化变量记录的信息转化为模型的输入信息,本文中为蒙皮不同区域内卡板的支撑情况;(2)从结果数据对象中读取需要的值,作为有限元分析的输出,本文中为不同卡板布置状态下蒙皮的最大变形量。最后,将参数化建模的程序封装成函数的形式,即完成了参数化建模的过程。

第4步:算法与有限元参数化模型结合。Python 主程序部分主要负责将设计参数信息解码,调用有限元参数化模型,寻找数据优化方向以及记录计算结果,有限元工具负责输出适应度值。每生成一个新种群,即对应一组卡板的布局信息,需要至少调用1次,至多调用p次(p为柔性装配的壁板数目)有限元计算,并将结果转化为适应度值。适应度评估后,若满足终止条件,则输出本组卡板布局信息;若未满足,对优化参数进行选择、交叉、变异的遗传操作,生成新一代种群,直至得到最优解。

第5步:卡板形面设计。依据分析计算得到的卡板最优布局情况,针对各区域蒙皮的曲率半径,设计卡板形面,以适应柔性装配。

3.2 长桁与角片柔性定位结构设计

长桁通过蒙皮内形以及卡板上定位器所确定的轴线位置实现定位,采用多点夹持的方法进行夹紧。柔性工装的长桁定位器设计,应满足具备长桁轴线位置调整功能、适应多种类型和厚度的长桁、保证长桁定位面与蒙皮贴合的要求。为实现上述功能,设计了长桁柔性定位器,如图4所示。该定位器安装在长桁卡板侧面,由位置调整组件和长桁夹持组件构成。位置调整组件由锁止气缸驱动,通过连接轴带动卡板背面的夹持组件沿卡板的腰型长槽滑动,实现长桁定位器两个工位切换。夹持组件由双气缸驱动,上气缸提供夹持作用力,下气缸驱动夹持组整体前后平移,便于长桁装卸并保证长桁贴紧蒙皮。该长桁定位器可实现1~2mm厚度范围内、20~30mm 宽度范围内的Z型长桁、T型长桁的夹持。

图5 角片卡板结构Fig.5 Structure of fixture board for shear clip

角片通过卡板确定其站位平面。柔性工装使用可在航向和翼展方向移动的角片卡板进行定位,如图5所示。翼展方向的运动由上下各一个带同步功能的电动推杆驱动,航向方向的运动由上下各一个伺服电机同步驱动,在导轨平面安装绝对光栅,实时测量卡板的航向位置,实现闭环控制。在进行角片装配时,控制系统根据理论数模中角片的定位数据,通过数控程序驱动角片卡板沿航向运动,同时借助绝对光栅实时反馈卡板的位置信息,并进行补偿,确保角片卡板的定位平面准确到达角片站位处。此时电动推杆驱动卡板沿航向推出,使卡板前端靠近蒙皮内形面。将角片分别与角片卡板定位面、蒙皮内形面贴合,再通过长桁确定上下位置,实现完全定位。使用安装在角片卡板上的角片夹紧器进行角片夹紧,如图6所示,该夹紧器采用内嵌方式安装在角片卡板上,且具有镜像夹持功能,适合角片的柔性定位/夹持。

图6 角片自动夹紧器结构Fig.6 Automatic clamper for shear clip

图7 飞机壁板柔性装配系统Fig.7 Flexible assembly system for aircraft panel

电气及软件系统设计

完整的柔性装配系统由机械部分、电气部分、软件部分组成,如图7所示。机械部分起到产品定位、支撑、夹持作用,包括静态框架和动态模块[11],动态模块依附于静态框架,具有多个自由度,可根据不同产品的特征重组以适应柔性装配需求。电气部分包括电气系统和控制系统,实现工装的供能以及多轴运动、自动夹持的精确控制。软件部分主要起人机交互作用,可实现工艺信息录入、控制指令发送、运动状态读取等功能。

1 电气设计介绍

1.1 控制系统总体方案

ARJ21 壁板柔性工装电气控制系统主要包含3个部分:6块长桁卡板上下电机航向同步运动、2块角片卡板上下电机航向同步运动和翼展联动、布置在卡板上的长桁定位器和角片定位器控制。为了实现伺服电机、电动推杆及定位器的控制要求,在对比研究的基础上,结合EtherCAT 实时以太网技术及柔性工装需要,采用了基于EtherCAT 以太网技术的分布式网络控制方案,既提高了系统的可靠性,又提高了数据传输速率,结构简单且便于扩展。

图8为控制系统结构图。工控机作为中央控制系统,通过实时以太网 EtherCAT 实现通信功能,可以协调计算各从站运动单元,发送和接受指令数据,监测整个系统的运行。控制层由各从站组成,主要负责与系统层的通信,并解析从系统层发送的控制指令以供执行层执行。执行层由伺服驱动器、伺服电机、电磁阀、接近开关等执行部件和检测硬件组成,主要依据控制器指令执行相应动作,并将检测数据反馈给运动控制器和信号采集模块。

1.2 电气设备硬件布局

工装电气设备采用分布式电柜布局,根据工装的需求,在工装的下梁部分开设16个电柜孔用于存放电柜。每个电柜中安装有对应卡板运动所需的驱动器、接线端子、开关电源等。而每块卡板所需的输入输出模块则安装在卡板上,模块的网络、供电通过拖链与电柜相连接。电源模块包括电机三相供电电源和直流开关电源。三相电源为电机运动提供能量,直流电源为伺服驱动器、I/O模块、电动推杆等设备提供能源。数字量输入模块EL1008 和EL1809 用于从现场获得按钮和接近开关的反馈信号,并把数据以电隔离信号形式传输到更高层的自动化单元处理;数字量输出模块 EL2008 和EL2809将控制层传输过来的控制信号传到设备层的执行机构;伺服驱动器则根据具体的运动要求完成对伺服电机的控制。

图8 系统结构图Fig.8 System structure drawing

工控机安装在整个工装的左立柱侧,工控机上方设有工装指示灯和蜂鸣器,便于操作人员了解当前工装的状态,工控机的侧边设有急停按钮用于控制电机急停。工控机通过RJ45 接口与控制柜内伺服驱动器以及卡板上的输入输出模块建立连接。

2 系统软件设计

控制系统软件包括用于实现运动控制的下位机软件和进行人机交互的上位机软件,上位机通过ADS通信与下位机建立连接,实现对工装装配流程的控制和状态的实时监测。

2.1 运动控制程序

运动控制程序采用PLC程序进行编写,在德国倍福公司 TwinCAT 软件平台环境下的程序开发。TwinCAT是一个包含了运行和开发平台的自动化实时控制软件。PLC程序负责系统的整体控制,包括所有伺服电机运动控制功能并对现场 I/O 数据采集处理。

ARJ21 壁板柔性工装的卡板在整个运动过程是通过伺服电机驱动齿轮齿条带动相应的运动机构来完成的,因此其控制过程可等价于多轴的运动控制,每块卡板都由上下两个伺服电机带动,采用主从耦合方式进行同步运动。运动控制程序采用模块化的设计思想,将使能、耦合、绝对运动、相对运动、读取位置、找零等功能程序编写成独立的子程序,在主程序中进行调用。

2.2 人机交互界面

人机交互界面通过C#进行编写。根据壁板装配的流程要求,包含以下几个主要功能模块:壁板选择、长桁定位器推出、长桁夹紧器夹紧、角片预安装、长桁定位器回退、角片安装、长桁夹紧器取消夹紧、长桁定位器缩回、退出系统,整个装配流程如图9所示。

在登录模块进行登录,进入到ARJ21 壁板柔性工装软件主界面(图10)。主界面窗口中可分为6个部分。左上方包含系统初始化和附加功能,系统初始化为整个装配流程提供前提条件,附加功能中包括调试模式、管理员模式、演示模式和用于急停后恢复的找零功能;左中部分包含了整个项目的装配流程选择菜单;左下部分为整个系统的实时状态显示区;右上部分为当前工装的运行状态显示、急停和复位按钮;右中部分为当前流程操作界面的主要窗口,根据所选择的模块显示对应的功能;右下部分用于显示卡板运动的信息、进度条等信息。

运动控制程序与人机交互界面利用TwinCAT 提供的ADS 进行数据的交互访问,完成从PLC程序到人机界面软件以及从人机界面软件到PLC程序的双向数据传递过程。

图9 装配流程图Fig.9 Assembly process chart

图10 操作界面Fig.10 Operation interface

试验验证

本文针对ARJ21 前机身上部壁板设计柔性工装,在一套工装上完成4块壁板的预连接,如图11所示。图12为蒙皮定位点优化流程,4块蒙皮的内形面共存在3种不同的曲率,蓝色为基础部分,曲率半径为1670.351mm;灰色为蒙皮化铣区,曲率半径为1670.751mm;黄色为蒙皮加厚区,曲率半径为1669.951mm。依据角片定位面和长桁轴线位置,将上边两块蒙皮划分成10行17列,将下边两块蒙皮划分成7行17列,每一列代表卡板可能存在的位置。每个区域的中间位置即为卡板对蒙皮支撑点所在位置,用绿色表示卡板与蒙皮形面贴合,该支撑有效;用红色表示卡板未与蒙皮形面贴合,该支撑无效。以图12中最左边卡板位置为例,由于需要适配第4块蒙皮的黄色加厚区域,此部分卡板只能在第4块蒙皮中起到有效支撑,矩阵对应元素记“1”,在其他蒙皮的对应区域均为无效支撑,矩阵对应元素记“0”。经过优化操作后,得出在2、5、7、9、11、13、16 框的中间设置7块蒙皮定位/支撑卡板,在两端面设置长桁端头定位卡板,可以起到最理想的定位效果。

为保证装配精度,使用激光跟踪仪测量设备辅助工装的安装和调试,如图13所示。结合MBD技术,使用工装设计时给定的装配基准点(TB点)建立工装坐标系,并将理论数模导入测量软件Spatial Analyzer中,对比检验各关键零件的空间位置。具体检验内容包括:(1)长桁定位器定位平面的轮廓度,要求为0.24mm,如图13中的OTS 1所示;(2)卡板型面的轮廓度,要求为0.24mm,如图13中的OTS 2所示;(3)卡板侧面的轮廓度,要求为0.24mm,如图13中的OTS 3所示。每项测量项目均在4块壁板工作状态下分别验证。测量结果如表1所示,共选取了233个测量点,最大偏差0.1191mm,满足公差要求。通过以上测量内容,可以保证:(1)长桁轴线定位准确,且在工位调整后依然可以保证准确装配精度;(2)卡板型面可以满足蒙皮内形的准确定位;(3)长桁卡板安装位置准确,两块角片卡板可以精确运动至所有安装站位,起到传统工装中17块固定卡板的相同作用。

图11 飞机壁板柔性装配工装Fig.11 Flexible assembly tooling for aircraft panel

图12 蒙皮定位点优化流程Fig.12 Optimization process of skin registration point

图13 基于激光跟踪仪的测量验证Fig.13 Measurement verification based on laser tracker equipment

表1 OTS测量报告Table1 OTS measurement report

结论

(1)本项研究以一套工装解决多组壁板的零件定位问题作为设计目标,以柔性工装作为载体,构建了一套飞机壁板柔性装配系统,并进行了机械、电气、软件功能的详细设计。该系统具备自动化、数字化、模块化的特点,可以改善传统刚性工装生产占地大、生产效率低、制造成本高等短板,为推动工装实现集约化、设备化转变提供了新的参考。

(2)提出一种基于蒙皮内形的柔性定位方法,通过多项技术应用,可以实现机身壁板的柔性装配。该方法已在ARJ21 前机身上部、前机身下部以及中机身上部的多组壁板中进行柔性装配的验证,并取得较好的实际使用效果。