飞机结构中柔性件装配偏差分析与控制研究进展

(南京航空航天大学机电学院,南京 210016)

零件的几何尺寸会偏离公称尺寸,装配是在这些带有偏差的零件之间施加约束,使之成为满足性能需求的产品的过程,在这个过程中零件尺寸的偏差会不断传递,最终影响产品的几何尺寸和力学性能。在偏差分析中往往在两个被装配零件刚度相差较大时,将刚度较大的零件视为刚体,将刚度较小的零件视为柔性件,但本质上飞机装配中的所有零件都是柔性件,都会在力的作用下产生几何形状的变化,理想的方法是将飞机装配中的所有零件均视为柔性件。

由于零件制造偏差、夹具定位偏差、紧固件参数偏差、零件重力偏差、温度偏差等偏差源的存在,多个柔性件装配过程中存在复杂的间隙或干涉。在实际生产中往往采用施加装配夹紧力或工艺补偿消除被装配零件间的间隙或干涉,这会导致部件几何尺寸的偏差与结构力学性能的下降。使用夹具施加装配力是指为补偿前序装配、重力、温度导致的偏差,通过改变夹具位置对柔性件矫形从而产生的装配力。矫形过程中零件内部产生应力,在后续的装配过程中一部分应力释放导致飞机几何形状的偏差,未释放的残余应力导致了飞机力学性能的下降。工艺补偿是指使用垫片、预留牺牲层对零件进行二次加工、改变肋脚位置的方法消除间隙和干涉。由于垫片和牺牲层的材质与结构本身材质不同,会导致结构力学性能下降和重量增加。提高零件的制造精度可以部分消除装配过程中的复杂干涉和间隙,但对零件制造能力提出了更高的考验。热固性复合材料与金属材料相比成型偏差大,成型后加工困难等问题导致了装配过程中柔性零件偏差大的特点,这对如何分析和控制柔性件装配偏差提出了更高的要求。

柔性件偏差分析理论是容差分配、夹具施加装配力、垫片补偿策略的理论基础,基于柔性件偏差分析理论可以找到导致部件超差或局部装配应力过大的原因,并在装配过程中加以补偿。当前的柔性件偏差的数值分析方法主要有两种。第1种是直接有限元法,使用有限元的方法,将偏差在零件建模过程中考虑进去,根据装配流程施加约束和载荷,计算装配中偏差的传递和耦合,最终得到部件的偏差。其特点是计算速度较慢,但可以直接使用有限元软件中自带的算法考虑接触非线性、重力、温度等问题,可以得到装配后的全局偏差和全局应力,更适用于已知偏差的装配过程优化问题。第2种是有限元子结构法,使用有限元的方法计算装配对象的敏感度矩阵,即初始偏差与装配后偏差的关系,或使用有限元计算超元刚度矩阵,结合超元刚度矩阵计算压紧力释放导致的回弹变形量。其特点是计算速度较快,可以得到关键点偏差和节点力大小,更适用于容差分配问题。

此外飞机装配中由于其结构复杂,装配中的不确定性众多,目前的柔性件偏差分析理论不能完全满足装配需求。在实际装配过程中需要借助力位传感器测量当前装配状态下的偏差和装配夹紧力,再根据测量值调整装配夹紧力和间隙补偿测量,所以需要带有自动化夹紧和力位感知能力的柔性工装智能感知当前装配状态下的信息,并根据信息进行自动化调节。所以本文主要从欧盟针对柔性件偏差分析与控制的相关项目、实现偏差控制的柔性工装、柔性件偏差分析方法、柔性件偏差控制方法4个角度阐述国内外相关研究人员对飞机结构中柔性件偏差分析与控制的研究进展。

欧盟针对柔性件偏差分析与控制的相关项目

欧盟2008~2016年设立并完成了“使用扩展、集成、成熟的计算手段优化飞机结构”(MAAAXIMUS)项目,其目的是对复合材料飞机结构首次验证的快速开发与高度优化,同时在虚拟平台和实体平台进行开发,并相互验证。该项目在装配方面达成的目标是通过增加机器人和自动化装配设备在公差管理中的用量,减少50%的装配时间。MAAAXIMUS项目的子项目“装配公差带的分布”由空客完成,子项目的目标是为虚拟装配开发灵活的模型和仿真,考虑装配过程中的约束和部件力学行为,以优化装配过程,发现可能存在的问题。该子项目定义并使用全局优化方法,可以执行公差优化和带偏差柔性件的最优配合。发展了两种装配过程仿真方法,具体用于装配可行性评估、装配顺序优化、装配过程中的约束优化以实现部件间的最优配合,检查工装夹具的几何一致性,以及最重要的是验证和优化公差带。最终开发FitFlex 软件用于A350的公差带优化和装配过程优化中。

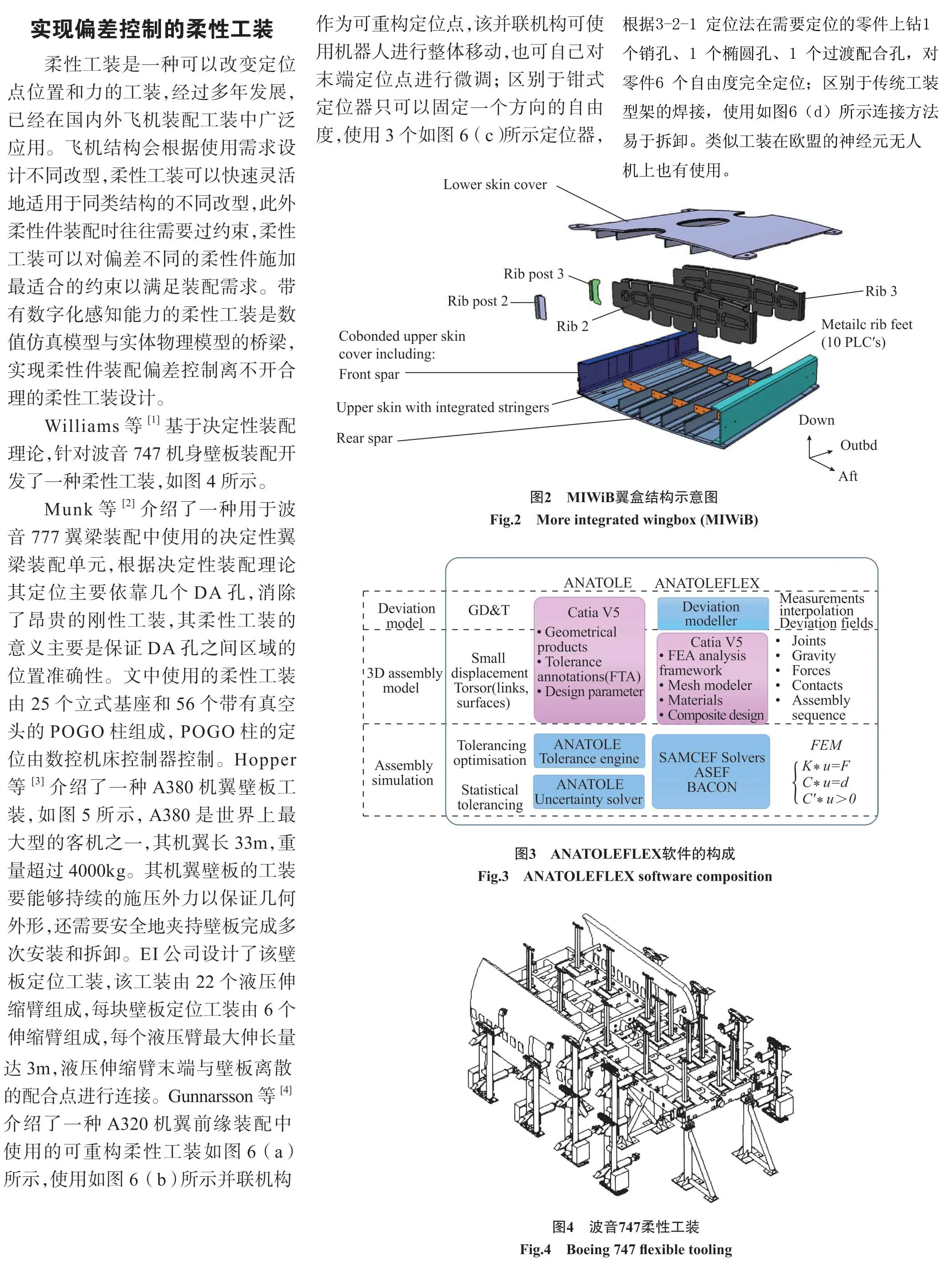

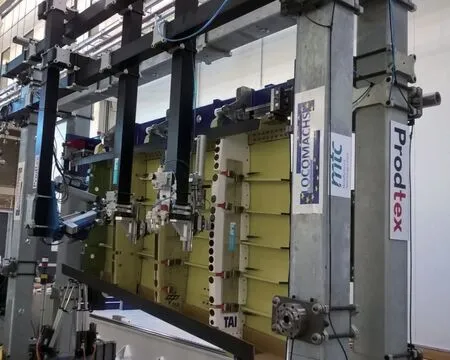

欧盟2012~2016年设立并完成了“复合材料混合结构的低成本制造与装配”(LOOCOMACHS)项目,其目的是减少或完全消除费时且昂贵的非增值工作,如间隙检测、填隙、反复装夹等工作。该项目在装配方面达成的技术革新是在装配过程中使用先进的仿真和统计过程控制工具,建立更好的公差和集合偏差管理方法论,引入更多的自动化设备。基于该项目完成了精益装配翼盒(LAWiB)与集成化翼盒(MIWiB)的装配和装配偏差分析软件ANATOLEFLEX的开发。LAWiB 零件集成化比MIWiB 低,其由前后梁、4个翼肋、上下壁板和连接零件组成,使用如图1所示的柔性工装,可以对装配过程中的夹具点装配力进行测量,可以使用ANATOLEFLEX软件的装配仿真分析结果对工装定位点进行调整,实现精益生产的目标。MIWiB 具有更高的集成化,将前后梁、上壁板、肋的上缘条共固化在一起,整个结构由集成后的上壁板、下壁板、两个翼肋构成,如图2所示。软件平台ANATOLEFLEX(图3)集成在CATIA 软件中,具有连续的数据流(CAD、有限元网格、测量数据),该软件可以完成优化公差分配、间隙与垫片的预测以及测量辅助下的装配过程优化。LOOCOMACHS项目实现了几何公差和偏差管理的完成集成,减少了50%填隙工作的带来的成本,减少30%反复装夹带来成本。

图1 LAWiB翼盒装配工装Fig.1 Lean assembly wingbox (LAWiB) tooling

王亮等[5]对柔性工装体系进行了研究,郭飞燕等[6]对柔性工装设计方法进行了研究。Ramirez 等[7]使用并联机构和激光定位设备对复合材料壁板进行定位,该工装可根据误差调整约束点位置和力,完成矫形,如图7所示,介绍了使用多个并联机构的壁板矫形工装,使用激光测量设备做反馈,根据数值分析得出压紧力大小,并联机构的压头调整压紧力以保证柔性壁板外形尺寸。Jefferson 等[8]介绍了一种基于工业机器人和柔性压紧机构的可重构柔性工装,并使用一个翼盒装配案例作为工装的验证。Arista 等[9]介绍了A350XWB 机身装配过程中的灵活适配案例,装配场景如图8所示,介绍了在无法完美装配在一起的飞机柔性结构中,如何在应力极限范围内引入装配力消除几何误差,设计了柔性工装可以根据测量数据在机身壁板拼接成筒段过程中合理引入装配力。Bertelsmeier 等[10]介绍了一种使用工业机器人的复合材料壁板柔性定位工装(图9),该工装可以灵活调整由于复合材料制造过程中的外形偏差和重力导致的外形偏差。李东升等[11]提出了飞机复合材料的少无应力装配方法研究,主要使用柔性工装和力位传感器通过垫片和预留牺牲层的工艺补偿手段尽量减小装配应力。Guo 等[12]对飞机多部件柔性工装设计和定位方法做了研究,设计了新的柔性工装,并对装配特征进行聚类分析,根据多色集理论对装配需求与定位方法间建立逻辑关系,最终对11个装配步骤进行仿真并结合智能算法进行求解。

图5 A380壁板柔性工装Fig.5 Flexible tooling of A380 panel

图6 A320机翼前缘装配中使用的柔性工装Fig.6 Affordable reconf igurable tooling in case of A320 wing leading edge assembly

图7 复合材料结构的柔性夹具Fig.7 Flexible holding fixtures for CFRP-structure

柔性件偏差分析

复合材料零件形状偏差较大,这种偏差会传递到组件中,导致装配体的装配应力过大、外形偏差过大的问题。因此如何在保证装配体外形尺寸和装配应力的前提下,合理划分零件公差是公差分配主要的任务,在产品设计阶段,通常使用数值仿真的手段研究零件间的偏差传递。有大量的研究是针对刚性零件的偏差分析,但当对飞机中的柔性零件偏差进行分析时,这些研究不能满足需求。针对柔性件偏差传递的需要引入有限元分析的方法,目前基于有限元的柔性件偏差分析方法主要有直接蒙特卡洛法(DMC)和影响系数法(MIC)。

直接蒙特卡洛法是一种在有限元仿真中直接包含偏差的容差分配方法,可以更直观准确地求出各个偏差的传递,并借助有限元软件解决仿真过程中的非线性问题,还可以得到全局偏差分析结果,但由于每次迭代时都需要运行有限元仿真,导致了其计算时间较长。

影响系数法是通过得到确定边界条件下的各节点间的敏感度矩阵,即得到零件输入偏差与部件输出偏差的关系用矩阵形式表达出来,再使用蒙特卡洛法迭代计算得到公差分布。Liu 等[13]为了提高计算速度,避免每次迭代都使用有限元计算,提出了影响系数法,关于敏感度矩阵的确定是通过在确定边界条件的前提下通过单位载荷[13]或位移[14]求得所求节点的刚度、柔度矩阵,经换算可以求出输入偏差和输出偏差之间的函数关系。

图8 A350XWB大部件装配场景Fig.8 Major-component-assembly station of A350XWB

图9 机器人协调定位系统Fig.9 Handling system with cooperating robots

经过不断的发展,容差分配的影响系数法的使用方法日趋完善,Camelio 等[15]在此基础上提出了超元刚度矩阵[16]的方法计算敏感度矩阵,通过对整体刚度矩阵分块处理,得到所求节点的超元刚度矩阵,并在考虑零件偏差的基础上考虑了夹具、工装定位误差的影响;Wärmefjord等[17]使用连续迭代的节点法解决了非线性接触时的接触力和接触位移问题;Mounaud 等[18]以飞机管路装配偏差为研究对象,分析了管路与骨架接头的装配顺序对柔性件几何偏差传递的影响,建立了装配顺序对容差分配影响的研究方法;Lindau等[19]使用了二次规划算法解决非线性接触时接触力和接触位移问题,具有更快的计算速度可用于解决大型结构的非线性接触问题。Falgarone 等[20]使用ANATOLEFLEX 软件对柔性件装配过程中的变形进行仿真,采用了一种将偏差场直接赋予有限元仿真模型中的仿真方法,这种仿真方法针对确定几何偏差的柔性件装配可以获得更准确的全局间隙分布和全局应力分布。但是由于其计算时间较长,在公差分配中仍需要使用敏感度矩阵等方法对接触关系等边界条件进行预先计算,得出接触点信息后带入CAE 中计算。该软件可以结合CATIA 中的CPD 模块实现对有限元模型进行快速建模、网格划分、赋予零件随机偏差的功能,并对装配中的定位连接等步骤进行仿真。Liu 等[21]基于决定性装配理论,考虑了临时紧固件引入的应力对偏差传递的影响,推导了飞机壁板类零件装配过程中的偏差传递。Mckenna 等[22]在复合材料前襟翼装配过程中将偏差与生产成本结合起来考虑,提出了一种考虑关键特征相互影响关系的新的偏差传递建模方法,并使用该方法对生产工艺的选择进行优化,在复合材料前梁的制造工艺中考虑了树脂传递模塑成型工艺和预浸料固化成型工艺,在工艺补偿中考虑了翼肋的预留牺牲层工艺和垫片补偿工艺,得出结论:复合材料前梁使用预浸料固化成型,存在装配间隙时采用垫片补偿的方案生产成本最低。

柔性件装配偏差控制方法

装配过程优化是一种在装配过程中,根据测量数据调整装配过程中的约束条件,以装配结果最优为目标的优化方法,即如何恰当地引入工艺补偿和过约束。根据实际应用场景不同,其约束条件可以是工装定位点位置和力、连接点位置和力、紧固件布局和预紧力大小、使用垫片或牺牲层改变接触状态等,装配结果最优也可以根据需求设置不同的定义,如关键位置间隙、外形准确度、整体受力大小、应力大小等。

A380 壁板装配[3]采用N-2-1定位,6个液压臂同时施加载荷会令壁板产生弯曲或扭曲,所以壁板在X、Y方向调整时两个液压臂设置为位置控制,其余4个液压臂设置为定载荷输出。液压臂Z轴进给由伺服液压装置提供,在配合点安装了力传感器,可根据操作要求半自动定位并实时输出接触力。该柔性工装应用于大型壁板零件的装配中,实现了装配过程中力位混合控制。其装配主要以骨架为基准,使用的控制方法也是一种自适应的控制方法,无法对某些特定目标施加一些特定的控制。Nicolas 等[23]提出了针对柔性件的最佳装配方法,将敏感度矩阵用于多点约束导致的复合材料柔性件变形问题,使用该方法解决了多芬直升机舱门定位角片的安装位置优化问题,通过优化角片安装位置,尽量消除飞机外形的尺寸偏差。Wärmefjord 等[24]提出了一种预测消除初始间隙的工装夹紧力和紧固件预紧力的仿真方法,并分析了初始间隙对装配质量的影响,该预测结果可用于优化装配质量。Maropoulos等[25]使用测量辅助装配技术在机翼装配过程中考虑了装配时的温度,分别测量壁板内形面和骨架外形,根据测量结果计算工艺补偿量,提前对垫片和肋脚进行加工。Söderberg 等[26]提出了考虑非线性接触的飞机复合材料装配应力仿真方法,将应变分为接触应变与非接触应变分别乘以接触刚度矩阵和非接触刚度矩阵,得到复合材料装配应力,结合Tsai-Hill失效准则判断装配可行性,根据分析结果可以对容差分配进行优化,也可以通过改变约束点位置优化装配应力,或者根据分析结果设计填隙补偿策略。张玮等[27]使用夹具主动补偿的方法对柔性件装配偏差进行优化,结合超元刚度矩阵理论计算壁板拼接后的回弹量,提前改变工装定位点位置以补偿装配过程中夹紧力释放导致的回弹变形。Yang 等[28]针对壁板装配过程中临时紧固件连接后的残余间隙的分布与优化问题进行研究,结合超元刚度矩阵对残余间隙进行了优化。A350 装配中基于敏感度矩阵的理论开发了FitFlex 软件[10],该软件可以使用不同的优化算法,可以根据需求改变过约束点位置与力的大小分别对整体间隙、关键位置间隙、整体受力、关键位置压紧力进行优化。Mei 等[29]采用了区间法对飞机柔性结构装配偏差进行建模与分析,将零件弯曲和扭转用角度来表示而非孤立的特征点,补充了基于概率分布的偏差分析。Stefanova 等[30]使用了内部节点法解决了飞机部件铆接仿真中的非线性接触问题,该算法可用于大型飞机柔性件装配或垫片预测时的应力计算问题,展现出了更快的计算速度。Yue 等[31]对复合材料筒段对接问题进行研究,开发了自动最优形状控制(AOSC)软件,基于有限元仿真,考虑了执行器不确定度、零件不确定度、建模不确定度和未知不确定度,建立了仿真替代模型,实现预测性能,并将模型嵌入前馈控制算法中;进行多变量优化,确定执行器的最优动作。Lupuleac等[32]对A350的S19 搭接接头的临时紧固件布局进行优化,由于过多的临时紧固件对后续使用自动化设备的大规模制孔产生干涉,过少的临时紧固件会导致未制孔区域存在间隙影响后续的制孔,所以该文结合敏感度矩阵和基于能量的二次规划方法对临时紧固件布局进行优化,还考虑了随机间隙和重力的影响。

结论

柔性件的偏差分析主要就是直接有限元法和敏感度矩阵法,本文主要介绍了这两种方法的发展情况和各自的优缺点,以及在国外相关项目中的应用。国内学者对偏差分析也进行了大量研究,但与实际生产结合不紧密。根据对柔性件装配偏差分析与控制关键技术问题研究现状总结与分析,得出以下4个结论。

(1)可以通过随机离散场或辅助测量结果生成复合材料柔性件偏差,使用直接有限元仿真得到装配后间隙分布和外形偏差,根据仿真结果进行间隙补偿和可装配性评估。

(2)对于大型飞机机身筒段对接、机身筒段壁板拼接、机翼壁板装配可以使用自动化柔性工装,根据现场测量的实际偏差值和关键点力反馈数据,结合影响系数法对装配偏差和装配应力进行优化控制。

(3)在容差分配中,可以结合影响系数法和统计数据建立零件输入偏差与部件输出偏差的关系,以及基于关键点的偏差分析结果的全局应力分布。

(4)针对已知初始间隙下,临时紧固件布局与剩余间隙的关系已经有了较为完善的数值分析方法。

我国缺乏自主可控的柔性件尺寸偏差分析软件,国内学者对于偏差分析的研究主要停留在理论阶段,无法和工程实际有机结合,指导实际生产中的偏差分析与控制,找到导致部件装配尺寸偏差过大和装配应力过大的根本原因。由于缺乏带有力位感知能力的自动化柔性工装,一些基于偏差分析的调控方法无法有效运用到实际生产中。

展望

(1)国内应针对飞机装配偏差开发类似ANATOLEFLEX的自主可控的柔性件容差分析软件和基于有限元的装配过程仿真软件,集成在CATIA 平台下,提高实际生产中柔性件装配偏差分析能力。

(2)基于蒙特卡罗的容差分配需要更快速准确的偏差传递的数值分析方法,如对神经网络在偏差分析中的应用应加以研究。

(3)近年来,制造偏差更小、一体化程度更高的复合材料制造工艺得到了长足的发展,如美国下一代运输机中使用的拉挤杆缝合有效整体化结构方案(FRSEUS)可能会对复合材料的装配带来革命性的改变,针对FRSEUS的偏差控制需要进行进一步的研究。

(4)应建立装配应力与飞机性能的关系,明确复合材料装配过程中装配应力的许用范围。