T13纳滤膜通量与聚体含量相关性的初步研究

胡伟伟 谢一龙 苏贤德 陆建胜通讯作者)

正大天晴药业集团南京顺欣制药有限公司 江苏南京 210000

用哺乳动物细胞培养来生产的生物制品,病毒污染风险是一个主要的安全问题。为了确保产品的安全,监管机构需要生产商证明生产产品的工艺有足够的病毒去除能力,并在生产过程监控纳滤载量不超过病毒验证的载量[1-4]。

除病毒过滤通过分子排阻原理实现去除病毒,作为一种能够高效去除病毒的方法,广泛用于治疗性蛋白药物下游纯化工艺。由于纳滤膜成本高且一次性使用,因此迫切需要通过获得最高的过滤膜载量,降低纳滤工艺成本。因此,从安全性、成本以及法规监管的角度出发,设计一个既能满足高通量,又能高效的病毒的工艺至关重要[5]。

在中试室放大生产过程中发现,T1320150401批次1000L规模纯化时,纳滤过程中出现通量快速衰减、纳滤膜堵塞的现象,导致膜通量急聚下降,为了保持纳滤工艺的稳定性,通过纳滤小试的分析,确定影响通量的限制性因素。

1 实验材料和实验方法

1.1 实验材料

1.1.1 样品

T1320150401批次原液样品,SEC主峰含量96.5%,浓度25.6g/L。

1.1.2 试剂和耗材

配置缓冲液的试剂均为化学纯,购自南京晚晴化玻仪器有限公司;纳滤膜Viresolve Pro(面积3.1cm2)、Viresolve Pro Modus1.2(面 积0.07m2)、Viresolve Pro Modus1.3(面 积0.22m2),拦截尺寸为20nm(病毒颗粒大于20nm,蛋白分子为10-15nm),均购于Merck Millipore。

1.1.3 仪器

层析系统为ÄKTA Purifier、ÄKTA Process购自GE公司;UV-1200紫外分光光度计购自上海美普达,电子天平(精度0.01,量程大于500g)购于梅特勒。

1.2 实验方法

1.2.1 不同纯度样品的制备

T1320150401批次原液通过阳离子层析精制两个纯度样品,样品一:SEC纯度98.0%,聚合物1.92%,编号为NF-1;样品二:SEC纯度97.5%,聚合物2.43%,编号为NF-2;样品三:对T1320150401批次原液样品用阳离子洗脱液进行换液,得到SEC纯度为96.0%,聚合物为3.99%,编号为NF-3。

1.2.2 纳滤的原理和步骤

本试验采用Vmax 法,对料液进行试验。Vmax试验即恒压试验,即在恒定压力下使料液通过过滤器,并在一定时间间隔记录滤液体积;是一种加速试验,基本原理是依据滤膜逐渐堵塞模型方程,可以预知滤器的最大负载和流量衰减,从而进行过滤器的选型放大,适用于所有表面过滤和膜过滤器。

1.2.2.1 纳滤工艺条件

恒压30psi,样品浓度10g/L,纳滤时间2小时(备注:实验设计的温度和缓冲液均相同)。

1.2.2.2 纳滤操作流程

安装Vmax 系统(压力罐、压力表、带阀门的出口、压缩空气入口、除病毒过滤器,天平或量筒)。

连接压缩空气到压力罐,调节压力至试验压力并检查有无泄漏,然后释放压力。

连接所需测试的过滤器,需事先润湿膜片,在滤器下游安装阀门便于上游排气。

关闭滤器上、下游阀门,在压力罐中装入料液,调节压力至设定压力。

打开滤器上游阀门,润湿滤器;然后打开排气口阀门充分排出空气。

在润湿和排气后,打开下游阀门,当第一滴料液进入收集容器时开始秒表计时。

滤液收集在烧杯或其它合适的容器中。

在适当时间间隔测定滤液体积(通常可以测定重量进行转换),持续120分钟。

2 实验结果

2.1 样品聚体含量对纳滤的影响--Scale-down

按照实验设计通过Scale-down方式按照1.2.2的实验方法完成不同聚体含量对纳滤膜包载量的影响实验。

2.1.1 样品聚体含量对过滤通量的影响

图1 样品过滤量和过滤瞬时通量过程变化曲线

由图1可知,在2小时的过滤时间内,随着样品聚体的增加,纳滤的过滤量明显降低,其中NF-1的过滤量是NF-2的1.36倍。由过滤瞬时通量曲线可知,随着样品聚体的增加,通量衰减的越快,其中NF-1过滤瞬时通量曲线缓慢衰减,2小时后瞬时通量为起始的84.8%;NF-2过滤瞬时通量曲线衰减较快,2小时后瞬时通量为起始的40.2%;NF-3过滤30分钟后,瞬时通量衰减至0,共过滤12.9mL样品。

2.1.2纳滤前后对样品聚体含量的影响

图2 样品纳滤前后聚合物含量的变化

为了进一步探究不同聚体含量样品通量衰减差异的原因,检测了纳滤前后聚体含量。结果表明:聚体能够被截留,并不同程度堵塞纳滤膜。由图2结果可知,随着过滤前样品的聚体含量越高,过滤后样品的聚体降低幅度越大。样品NF-2和NF-1相比,纳滤前后聚体含量有下降趋势,说明部分聚体被纳滤膜截留,导致过滤样品的体积减少40mL以及瞬时通量衰减的更快;样品NF-3,纳滤前后聚体含量下降很明显,大量聚体被截留,导致纳滤膜30分钟就被完全堵死。

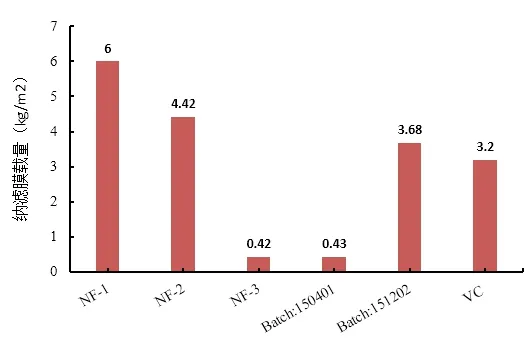

2.1.3 样品聚体含量对纳滤膜载量的影响

图3 不同样品纯度的纳滤膜载量

纳滤膜载量作为纳滤膜面积选型的重要依据,由图1的结果计算出不同聚体含量样品对应的过滤膜载量。由图3可知,随着样品聚体含量的增加,纳滤膜载量急剧下降。

T1320150401批次1000L规模的纯化,纳滤工艺放大时,样品的纯度为96.5%,过滤30g的样品后,瞬时过滤通量衰减至0,此时纳滤膜载量为0.43kg/m2,和样品NF-3实验的载量和瞬时过滤通量衰减趋势一致。

目前,中试车间纳滤工艺的成本很高,占下游纯化总成本30-40%,因此需要建立中控指标,确保纳滤工艺的顺利进行。基于纳滤通过分子大小进行孔径截留,确定聚体含量作为该工艺前的CQA指标。结合纳滤小试结果和上游细胞培养的产品质量,可以初步内控纳滤前样品的聚体含量不超过2.0%,通过工艺放大来进行确认。

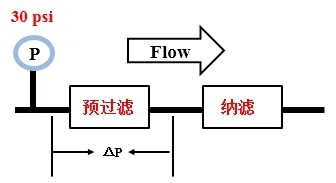

2.2 聚体含量对纳滤膜通量的影响确认—Scale-up

图4 纳滤过程示意图

按照图4的装置图,进行T13201512021000L的纳滤工艺放大,样品的过滤浓度为10g/L,纳滤膜面积0.22m2,使用30psi恒定压力过滤,记录过滤的瞬时流速并转化为瞬时通量(LMH),绘制成瞬时通量随时间的变化曲线(图5)。

由图5可知,随着纳滤的进行,纳滤的瞬时通量逐渐降低,过滤2小时,过滤瞬时通量降为初始的36.3%;由图2可知纳滤前后样品的聚合物含量基本维持不变,说明纳滤膜基本没有截留聚合物;同时,在2小时内过滤810g蛋白/0.22m2,超过病毒验证时的704g蛋白/0.22m2的上限,说明纳滤工艺放大成功。

图5 纳滤通量随时间的变化关系曲线

2.3 纳滤工艺:小试和放大至生产规模的差异分析

由图1的NF1和5瞬时通量曲线可知,小试和放大时的瞬时通量并未做到线性放大,主要由于膜包的规格型号差异以及设备系统差异造成;由图3表明,小试和放大的质量载量并非随着聚体含量的增加线性降低,当聚合物含量在3.5%以上时,容易堵塞纳滤膜,导致载量极低,代表了样品的一种最差条件,在大生产时应建立中控限度来避免;纳滤工艺在放大时并非单因素的线性放大,与产品的纯度、样品的温度、粒径分布、浓度、冻融情况以及放大用膜包和小试膜规格型号不一致等因素有关;根据供应商的建议,在大生产纳滤膜面积的确定需要乘以1.2-1.5的安全系数,来减少批次间的差异对膜工艺选择的干扰,确保纳滤工艺的稳定进行。由小试和放大至生产规模的差异分析,小试研究聚体含量对膜通量影响能够确定样品的最差条件,同时能够确定聚合物含量对膜载量的变化趋势,由于大生产时纳滤工艺的成本高,纳滤工艺放大前需要确定中控指标,确定过滤前样品聚体含量和膜的质量载量,为后续2000L大生产提供纳滤膜面积的选型和中控CQA限度。

基于T131000L规模放大的纳滤工艺参数以及纳滤病毒验证的结果,建议2000L规模放大的纳滤膜面积1.15-1.43m2,纳滤前样品聚体不高于2%。(备注:建议膜面积=膜载量*安全系数;2000L规模细胞培养工作体积1700L,表达量2.0g/L,当工艺放大膜载量大于VC载量时,以VC载量作为膜面积选型的载量)

3 结语

样品的聚体含量对纳滤通量有着重要的影响,当样品聚体大于3.5%时,过滤样品时很容易堵塞纳滤膜,膜载量很低;当样品聚体小于2%时,过滤前后样品聚体含量基本不变,聚体不会被纳滤膜截留,此时聚体含量对纳滤工艺的影响会降低,分别进行了两批1000L工艺的放大验证了小试的结论。

SEC纯度对纳滤工艺的影响并非线性的,本文的研究内容针对抗体药物可能具有通用性,后续研究会继续关注。基于纳滤小试和放大的差异,建议每个项目做一次生产规模的工艺放大;为了保证纳滤工艺的稳定放大,需要建立关键的中控参数,比如样品SEC纯度、粒径分布等。