某燃气轮机焦炉气喷嘴的数值模拟研究

李 涛,杜晓东,黄汉林

(中国航发燃气轮机有限公司,沈阳 110179)

某联合循环电厂三号机组的主发电装置为1台25 MW国产燃气轮机,以天然气为燃料,运行稳定,性能良好。由于天然气为优质燃料,价格较高,导致度电成本高,经济性不好。如果能够改用企业内部廉价的工业副产品焦炉气为燃料,可以大幅降低运行成本,增加经济收益。

燃料按热值分为高、中、低热值燃料。高热值燃料热值在标准状况下大于15.07 MJ/m3,中热值燃料热值为6.28~15.07 MJ/m3,低热值燃料热值小于6.28 MJ/m3[1]。焦炉气是炼焦工业的副产品,热值一般为12~17 MJ/m3,属于中高热值燃料气,在工艺流程利用之余,采用传统锅炉燃烧甚至直接燃烧后排空等方式,这种利用方式环保性较差,同时能量利用率也不高。随着环保要求、能量梯级利用的要求越来越高,国内有些企业选择采用合适的燃气轮机使用焦炉气进行发电[2]。

目前,国外机组具备以焦炉气为燃料发电运行的能力,但是价格较高,特别是后续运维费用和检修费用很高,增加了机组的运行成本和不固定支出,严重困扰发电企业用户的发展。为了突破技术封锁,实现装备国产化,迫切需要技术改造,使国产燃气轮机实现以焦炉气为燃料的发电运行。

1 经济性对比

某联合循环电厂三号机组燃气轮机以天然气为燃料,在ISO工况下的额定功率为27 400 kW,简单循环热效率不低于36.5%,相应热耗率为9 863 kJ/(kW·h),联合循环热效率不低于42.5%,相应热耗率为8 470 kJ/(kW·h);以焦炉气为燃料,在ISO工况下的额定功率为22 900 kW,简单循环热效率不低于33.5%,相应热耗率为10 746 kJ/(kW·h),联合循环热效率不低于38.5%,相应热耗率为9 351 kJ/(kW·h)。发电机效率为97.6%,分别以天然气和焦炉气为燃料,对用户关心的气耗率和度电成本进行计算。

1.1 以天然气为燃料

(1)

式中:ACNG为燃气轮机额定功率下的天然气气耗率,m3/(kW·h);QCNG为燃气轮机额定功率下的热耗率,8 470 kJ/(kW·h);qCNG为天然气低热值;ηG为发电机效率97.6%。

BCNG=ACNGPCNG

(2)

式中:BCNG为燃气轮机额定功率下的天然气度电成本,元/(kW·h);PCNG为天然气价格。

采用西气东输中天然气的数据,低热值为33 812 kJ/m3,价格为2.8 元/m3,得到燃气轮机额定功率下天然气气耗率为0.257 m3/(kW·h),度电成本为0.720 元/(kW·h)。

1.2 以焦炉气为燃料

(3)

式中:ACOV燃气轮机额定功率下的焦炉气气耗率,m3/(kW·h);QCOV为燃气轮机额定功率下的热耗率9 351 kJ/(kW·h);qCOV为焦炉气低热值;ηG为发电机效率97.6%。

BCOV=ACOVPCOV

(4)

式中:BCOV为燃气轮机额定功率下的焦炉气度电成本,元/(kW·h);PCOV为焦炉气价格。

采用焦炉气3次抽样检测数据平均值,低热值为16 413 kJ/m3,价格取0.6 元/m3,得到燃气轮机额定功率下焦炉气气耗率为0.584 m3/(kW·h),度电成本为0.350 元/(kW·h)。

2 燃料

2.1 天然气

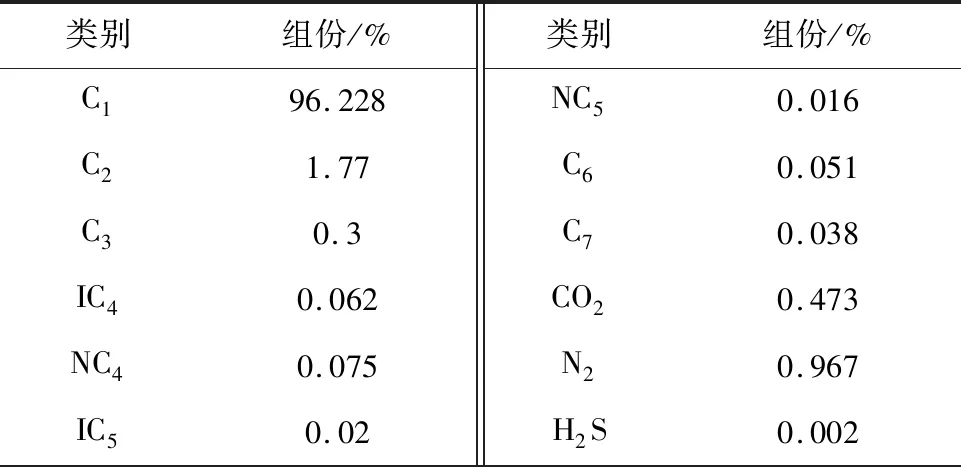

天然气是以石蜡族低分子饱和烃为主的烃类气体和少量非烃类气体组成的混合气体,是一种一次性、不可再生的矿物能源。在组成天然气的组分中,甲烷占绝大部分,乙烷、丙烷、丁烷和戊烷的含量不多。戊烷以上组分基本不含,或含量很少。另外,天然气中还含有少量的非烃类气体,如H2S、CO2等。天然气是多种气体组成的混合气体,其组分和组成无定值。本文使用西气东输的天然气数据,质量指标和组分见表1和表2。

表1 天然气质量指标

表2 天然气组分的摩尔百分数

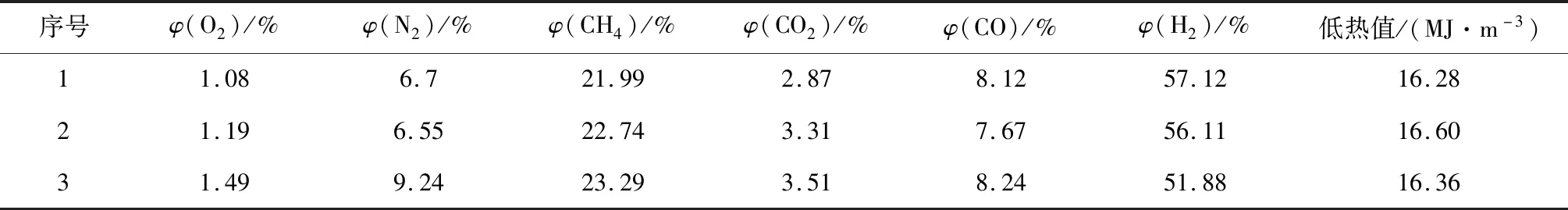

2.2 焦炉气

焦炉气是指用几种烟煤配制成的炼焦用煤在炼焦炉中经过高温干馏产出焦炭和焦油产品的同时所产生的一种可燃性气体,是炼焦工业的副产品。焦炉气是混合物,其产率和组成因炼焦用煤质量和焦化过程条件不同而有所差别,其主要成分为氢气和甲烷。本文使用焦炉气的3次抽样检测数据,热值及组分抽样检测结果见表3。

表3 焦炉气组分体积百分比及低热值

3 喷嘴

3.1 天然气喷嘴

天然气喷嘴结构如图1所示,具有一个中心喷孔和12个沿外环均布的喷孔,孔直径均为2.65 mm。

图1 天然气喷嘴

3.2 华白数

华白数定义为燃料低热值与相对密度的平方根之比,即:

(5)

式中:V为燃料低热值,kJ/m3;S为燃料密度与空气密度的比值。

空气密度为1.29 kg/m3。天然气低热值为33 812 kJ/m3,密度为0.698 2 kg/m3,按式(5)计算华白数为10 995;焦炉气低热值为16 413 kJ/m3,密度为0.515 kg/m3,按式(5)计算华白数为6 214。

3.3 焦炉气喷嘴设计方案

天然气与焦炉气的华白数相差较大,表明在相同的喷嘴与供气压力条件下,焦炉气的热负荷小,可以适度增加喷嘴的燃料孔径,使其适应焦炉气,同时接近天然气的热负荷。据此提出了四种喷嘴结构,通过对比燃烧性能确定最优结构。

喷嘴A结构如图2所示,在头部中心位置开有一燃料孔,燃料孔径为 3.9 mm,以防止近喷嘴处的回流和烧蚀;喷嘴B结构如图3所示,在头部喷嘴中心位置无燃料孔,仅保留了周向均布的 12 个燃料孔;喷嘴 C在喷嘴 A 基础上,减小10%燃料孔径,燃料孔径为 3.5 mm ;喷嘴D在喷嘴 A 基础上,增大10%燃料孔径,燃料孔径为4.3 mm。

图2 喷嘴A结构图

图3 喷嘴B结构图

4 燃烧特性的评价方法

4.1 出口温度场均匀性

燃烧室出口温度分布对涡轮叶片的寿命具有很大的影响。

燃烧室出口温度周向分布系数定义为燃烧室出口截面内的最高燃气总温与燃气平均总温之差与燃烧室温升的比值,即:

(6)

式中:OTDF为燃烧室出口温度周向分布系数;Tt4,max为燃烧室出口截面内的最高燃气总温;Tt4为燃烧室出口截面内燃气平均总温;Tt3为燃烧室进口空气平均总温。

燃烧室出口温度径向分布系数定义为燃烧室出口截面同一半径上各点总温按周向取算术平均值后求得的最高平均径向总温与出口平均总温之差与燃烧室温升的比值,即:

(7)

式中:RTDF为燃烧室出口温度径向分布系数;Tt4,max-R为燃烧室出口截面同一半径上各点总温按周向取算术平均值后求得的最高平均径向总温。

4.2 总压损失系数

燃烧室总压损失大小会影响燃料消耗率,每增加1%的总压损失会引起单位燃料消耗率提高0.5%,但随着燃烧室性能的提升,扩压器进口的空气流速不断增大,总压损失也会相应提高。此外,总压损失过低可能会导致燃烧不稳定。燃烧室总压损失在6%以内是可以接受的。

总压损失系数定义为进口总压和出口总压差值与进口总压的比值,即:

(8)

式中:TPL为总压损失系数;Ptotal,3为燃烧室进口的总压;Ptotal,4为燃烧室出口的总压。

5 模型搭建

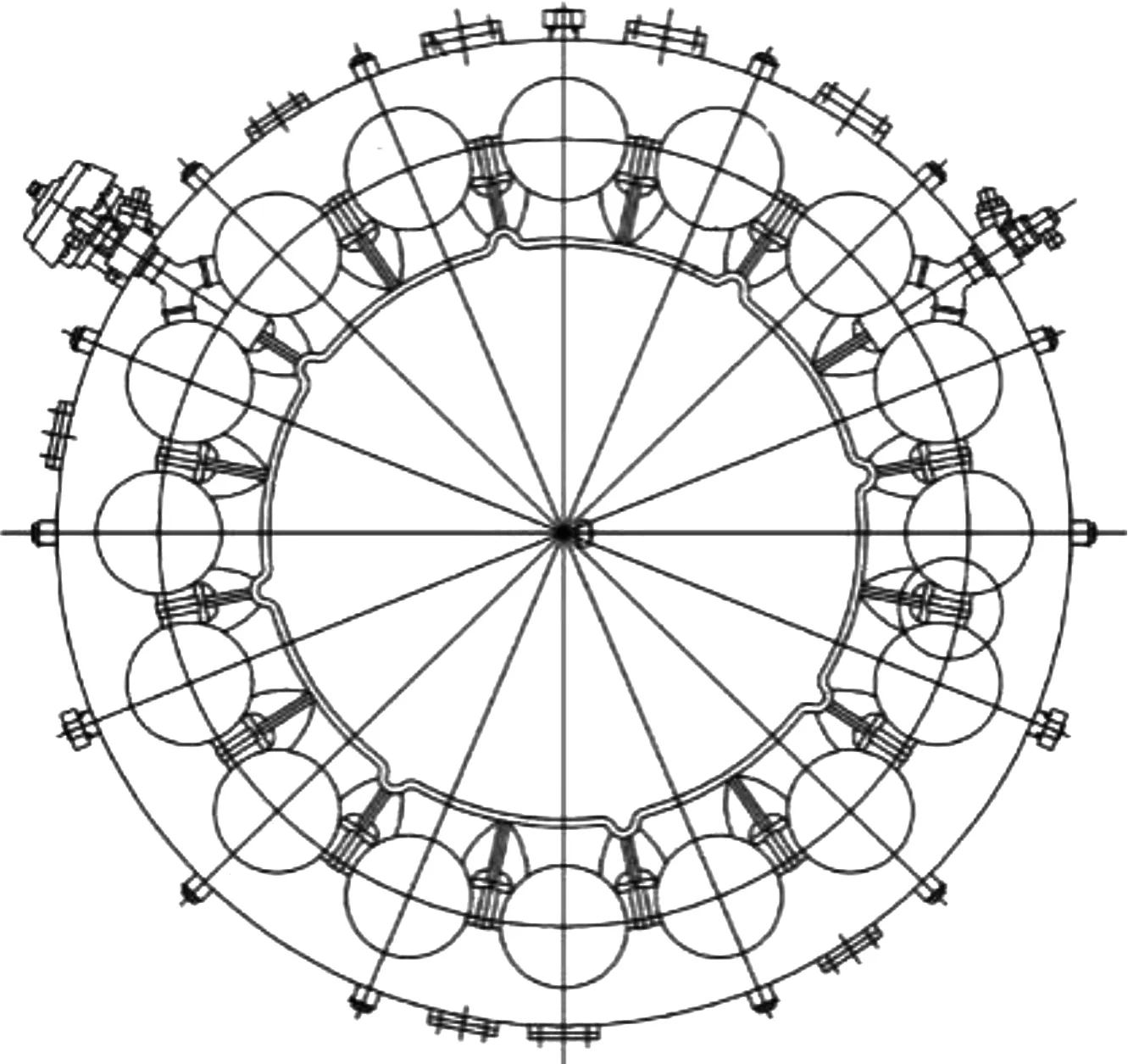

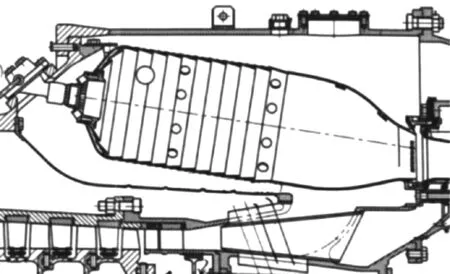

5.1 燃烧系统的实际结构

燃烧系统为环管型燃烧室,共16个周向均匀分布的火焰筒,总长约760 mm,外径约1 255 mm。16个火焰筒的环形分布见图4,单个火焰筒在燃气轮机上安装结构见图5,火焰筒的实物照片见图6。

图4 16个火焰筒的环形布局

图5 单个火焰筒的安装结构

图6 火焰筒实物照片

5.2 燃烧系统的计算模型

考虑到16个火焰筒具有明显的周期性特征,为简化结构,取其1/16建立计算模型。

在数值计算中,数值计算准确度很大程度上依赖于物理模型的网格精度,网格划分是数值计算的关键环节[3]。文献针对燃烧室进行了网格划分对计算结果影响的研究,发现在相同网格下采用准结构化六面体网格和完全非结构化四面体网格时结果存在差异[4]。研究表明,仿真计算中采用的网格形式对燃烧室内的流形影响不大,但对速度、压力、湍流量、各组分浓度分布和温度场分布有明显影响,特别是燃烧室出口的温度分布水平和高温区分布轮廓受网格形式影响较大,采用准结构化网格时获得的燃烧室出口温度分布系数与实际较为接近。

如图7所示,计算模型采用6面体结构化网格,并对尺寸较小的几何型面、头部旋流器附近以及大梯度变化区域进行加密,以充分反映固体边界并满足壁面处理要求,最后确定网格数约为2 300 万。

图7 用于计算的网格分布

6 计算分析

6.1 计算方法

使用Fluent 软件进行数值模拟计算。所有三维数值模拟研究均采用稳态、基于压力的SIMPLE算法,近壁面采用标准壁面函数,离散格式均为二阶迎风,燃烧模型选用FGM模型,化学组分机理选用GRI3.0机理。

6.2 边界条件

在数值模型中,空气和焦炉气的入口均采用质量入口边界条件,出口采用压力出口边界条件,固体壁面采用无滑移绝热壁面,忽略辐射换热的影响。燃气轮机输出功率为22 900 kW时,燃烧室入口的空气参数及相应的焦炉气流量见表4。

表4 模拟计算的边界条件

6.3 计算结果

对喷嘴结构A、B、C、D进行模拟计算,对称面温度分布云图见图8(a)~8(d),出口温度分布见图9(a)~9(d),燃烧性能见表5。

(a) 喷嘴结构A的出口温度分布

(a) 喷嘴结构A的对称面温度分布云图

表5 燃烧性能

7 结论

(1) 对称面温度分布云图表明,喷嘴A、B的高温区相对靠前,并且贴近壁面,有烧蚀喷嘴和火焰筒前壁的风险,而喷嘴C、D的高温区相对靠后,并且远离壁面。

(2) 将喷嘴A 即燃料孔径为 3.9 mm的中心喷孔堵住,得到喷嘴B,具有更好的OTDF和RTDF。

(3) 喷嘴C、A、D的燃料孔径从 3.5 mm 增大到 4.3 mm,OTDF和RTDF有减小的趋势。

(4) 喷嘴D的各项计算结果除OTDF外,基本接近原天然气喷嘴的燃烧性能试验结果(见表5)。

(5) 经过综合对比分析,燃气轮机以焦炉气为燃料时,使用喷嘴D要好一些。