某型燃气轮机燃烧室常压模化试验研究

刘佳琦,赵玮杰,王 辉

(1. 哈电发电设备国家工程研究中心有限公司,哈尔滨 150028;2. 中国科学院工程热物理研究所,北京 100190)

随着环保意识增强与燃烧技术的发展,环保法规对地面用燃气轮机的污染物(CO、NOx、UHC等)排放要求也越趋严格。其中NOx排放含量是否满足国家标准,成为燃气轮机产品能否进入市场的限制性要求之一。天然气是地面燃气轮机的主要燃料之一,GB 13223—2011规定,天然气燃料排放NOx的上限值是50 mg/m3[1],天津市的地方标准DB 12/ 810—2018更是将标准提高到30 mg/m3[2]。因此,开发低污染燃烧室是燃气轮机生产厂家与相关科研单位的重要责任。

为了控制NOx排放,国内外的燃气轮机工作者先后开发出:稀释燃烧技术、催化燃烧技术、贫预混燃烧技术、分级燃烧技术、LDI(lean direct injection)等技术。其中,贫预混燃烧技术由于技术优势,逐渐成为地面燃气轮机控制污染物排放的主流技术[3]。贫预混燃烧技术影响NOx与CO生成的主要因素有:燃烧火焰温度[4]、高温区停留时间[5]、燃料组分、旋流强度[6]和空气燃料预混均匀度[7]等。围绕贫预混燃烧技术,世界各主要燃气轮机生产厂家都开发出了自己有代表性的产品。例如,GE开发出DLN-1和DLN-2.x产品。DLN-1喷嘴燃料从旋流通道上的小孔喷出,与旋流空气混合,以保证燃料与空气混合均匀。为进一步降低NOx排放,DLN-2.x喷嘴燃料以横向射流的方式喷射,通过加大混合长度与旋流强度等方式强化预混效果[8]。ALSTOM公司开发出EV燃烧器,该燃烧器利用锥形旋流结构实现空气与燃料均匀掺混[9]。SIEMENS公司开发出Hybrid燃烧器,该燃烧器燃料通过上游燃料管射入空气,并在旋流器下游设置回流区以加强空气和燃料的混合[10]。日本三菱公司也开发出中心导向和外围多喷嘴调节技术,其核心思想是通过加强旋流和延长预混时间来实现空气和燃料均匀混合[11]。虽然各厂家燃烧室结构有较大差异,但它们有几项重要共同点:1) 采用多喷嘴“散点式”燃料分级或者采用燃料径向分级与空气混合;2) 预混距离较长,保证燃料与空气在喷入燃烧室前均匀混合;3) 来流空气有较高的湍流强度[12]。本课题组在借鉴、吸收现有燃烧室设计思想基础上,结合本单位已有技术,设计开发出一款燃烧天然气的中小型地面燃气轮机燃烧室,并对该燃烧室采用常压模化试验进行燃烧特性分析。

1 实验系统与实验方案

1.1 实验系统

本试验采用喷嘴结构如图1所示。喷嘴空气流路主要由外旋流器、内旋流器和中心吹扫气路构成。其中外旋流器为30通道,内旋流器为8通道,每个通道留有一排燃料喷射孔,燃料与空气在径向通道边混合边转向轴向通道,喷入火焰筒内,形成火焰。内旋流器出口设有喇叭形杯罩,用以稳定与推举内旋火焰;外旋流器通道出口为渐缩形,这样可以既加大出口流速,又增强内外旋流间的剪切层掺混性能。在内外旋流之间,设有扩散燃料喷孔,用于在低工况时稳定火焰。由于内外剪切层的作用,扩散火焰拥有较好的热交换与质交换能力,可以最大限度减少污染物排放过高的问题。

图1 喷嘴结构实物图

试验台系统原理图如图2所示,实物图如图3所示。本试验台主要由试验件系统、空气系统、燃料系统、数据采集系统等组成。下面对各分系统进行简要介绍。试验件系统主要由机匣、点火器、过渡段、测量段、排气段、支架等部套组成。部套之间通过法兰、螺栓方式连接。机匣部分设置有玻璃窗,火焰筒采用耐高温玻璃管代替,以便观测火焰形态,机匣外包裹石棉保温棉,减少机体散热。

图2 实验台系统原理图

图3 实验台系统实物图

试验空气由1台罗茨风机提供,最大供气压力49 kPa,流量0.5 kg/s。通过调节放气阀门开度,调节供应试验件的空气流量。风机压缩气体经稳压罐稳压后流入后面空气管路,以减小罗茨风机振动对试验管道仪表测量精度的影响。采用压差流量计测量管路中气体体积,压差流量计测量范围为标准状况下0~400 m3/h,精度±1%。使用2台100 kW电加热器对空气进行加热,通过与加热器并联的阀门调节电加热器出口的空气温度。高温空气分2路进入燃烧室试验件,经过燃烧或掺混后,经过测量段、冷却段后通过烟囱排入大气。

燃料系统原理图如图4所示。压缩天然气瓶通过汇流排并联后进入调压撬。在调压撬内经过过滤、加温、一级减压、二级减压后进入燃料母管。燃料母管分3个支路,实现试验件3路燃料的需求。每个支路燃料都经过调节针阀、球阀、流量计、电磁阀/球阀、单向阀的控制调节,进入燃烧室试验件指定的供应接口,同时每个支路还包括一个放散支路。燃料系统中会实时采集燃料母管的压力、温度,各支路流量计处的压力、温度、流量,以及喷嘴进口处的压力和温度。

图4 燃料系统原理图

数据采集系统采用PLC控制柜,采集整个试验过程中的温度、压力和流量信号。NOx、CO、O2浓度采用Testo350烟气分析仪进行测量。其中:CO浓度测量范围为0~350 mg/m3,精度±5%;NOx浓度测量范围为0~940 mg/m3,精度±5%;O2体积浓度测量范围为0~25%,精度±0.2%。过渡段高温烟气探针采用定制设计热电偶,测温范围为1 000~1 500 ℃,精度±1.5%;系统中其余测温热电偶采用K型热电偶,测温范围为500~1 300 ℃,精度±1%。

1.2 实验方案与数据处理

1.2.1 天然气成分

燃料成分对燃烧室燃烧特性有重要影响,各地采集天然气成分物质含量也有较大不同[13]。本文采用天然气成分如表1所示,高位发热量为36.7 MJ/m3。

表1 天然气成分表

1.2.2 实验工况

试验主要对燃烧压力和燃料质量进行模化,保证燃料进口温度、空气进口温度、绝热火焰温度与全压参数一致。试验测试了燃烧室点火、扩散燃烧、扩散切预混燃烧、预混燃烧工况调整以及燃烧室熄火全过程特性参数。主要操作流程如下:1)用扩散燃料路做燃烧室点火试验;2)根据点火试验结果点燃扩散火焰,并逐步加大扩散火焰至设计工况;3)扩散燃料达到设计工况后,逐步减少扩散燃料,同时增加预混燃料路流量,保持扩散与预混燃料总量不变;4)当扩散燃料流量减为零时,调整内外预混燃料流量、空气流量等进行预混燃烧调整工况试验;5)逐步减少预混燃料流量至燃烧室熄火。本文燃料与空气的质量流量数据,采用实际值/设计值进行无量纲化处理。试验主要参数范围如表2所示。

表2 试验主要参数范围表

1.2.3 实验数据处理

本试验数据处理方法参照《航空燃气涡轮发动机燃烧室性能试验方法》和《航空发动机设计手册》中关于燃烧室试验的一般方法处理[14-15]。其中,NOx和CO排放浓度按照《火电厂大气污染物排放标准》中换算方法进行,采用公式(1)折算污染物浓度。

(1)

式中:c为大气污染物基准氧含量排放浓度,mg/m3;c′为实测的大气污染物排放浓度,mg/m3;m′为实测的氧含量,%;m为基准氧含量,%。

本试验中,污染物浓度换算为15%O2浓度值,后文数据为处理后结果,不再赘述。

2 结果与讨论

2.1 点火特性

试验首先录取点火当量比与空气相对流量关系曲线。点火器采用等离子点火器直接点火,点火电极能量为2 J。点火成功的标准为:点火器停止工作后,火焰能够稳定燃烧15 s以上,或热电偶测得的燃烧室温升大于80 ℃。每次点燃状态重复3次,着火成功率100%的点为着火点。试验结果如图5所示。点火当量比随空气相对流量的增大,起始阶段呈线性增长,当空气相对流量达到72%后,点火当量比随空气相对流量增加几乎不变,主要因为燃烧室点火特性受多种因素影响[16],起始阶段空气动力学特性占主导因素,导致点火当量比随空气相对流量增加几乎呈线性增加。当空气相对流量增大至72%后,点火位置、回流区等因素也同样起到重要作用。可以看出,100%空气相对流量点火当量比与72%空气相对流量点火当量比几乎相同,说明此设计结构点火效果较好。

图5 点火当量比随空气相对流量变化

2.2 总压损失

不同绝热火焰温度、不同空气相对流量下,燃烧室总压损失如图6所示。总体而言,燃烧室压力损失随着空气相对流量增加明显增大,随燃烧温度增加略有增加。在设计工况下,旋流方案总压损失约为3.5%,满足总压损失不大于5%的设计要求。

图6 总压损失系数随绝热火焰温度变化

2.3 污染物排放

2.3.1 扩散工况

燃烧室扩散燃烧时,NOx和CO排放浓度随绝热火焰温度的变化如图7所示。由图可知,随着绝热火焰温度的升高,NOx排放浓度逐渐升高,CO排放浓度逐渐降低,呈典型的“X”形态。扩散燃烧按喷嘴100%负荷设计,在低负荷时,燃料射流速度低,不利于掺混燃烧,此时CO排放浓度很高,说明燃烧效率低,由于此时绝热火焰温度较低,所以NOx排放浓度较低。当绝热火焰温度升至1 350 K时,CO排放浓度迅速降低,说明此时燃烧比较完全,此后,NOx排放浓度随绝热火焰温度的升高逐渐升高。在设计出口温度为1 550 K时,NOx排放浓度为160 mg/m3,CO排放浓度为10.5 mg/m3。

图7 污染物排放浓度随绝热火焰温度变化

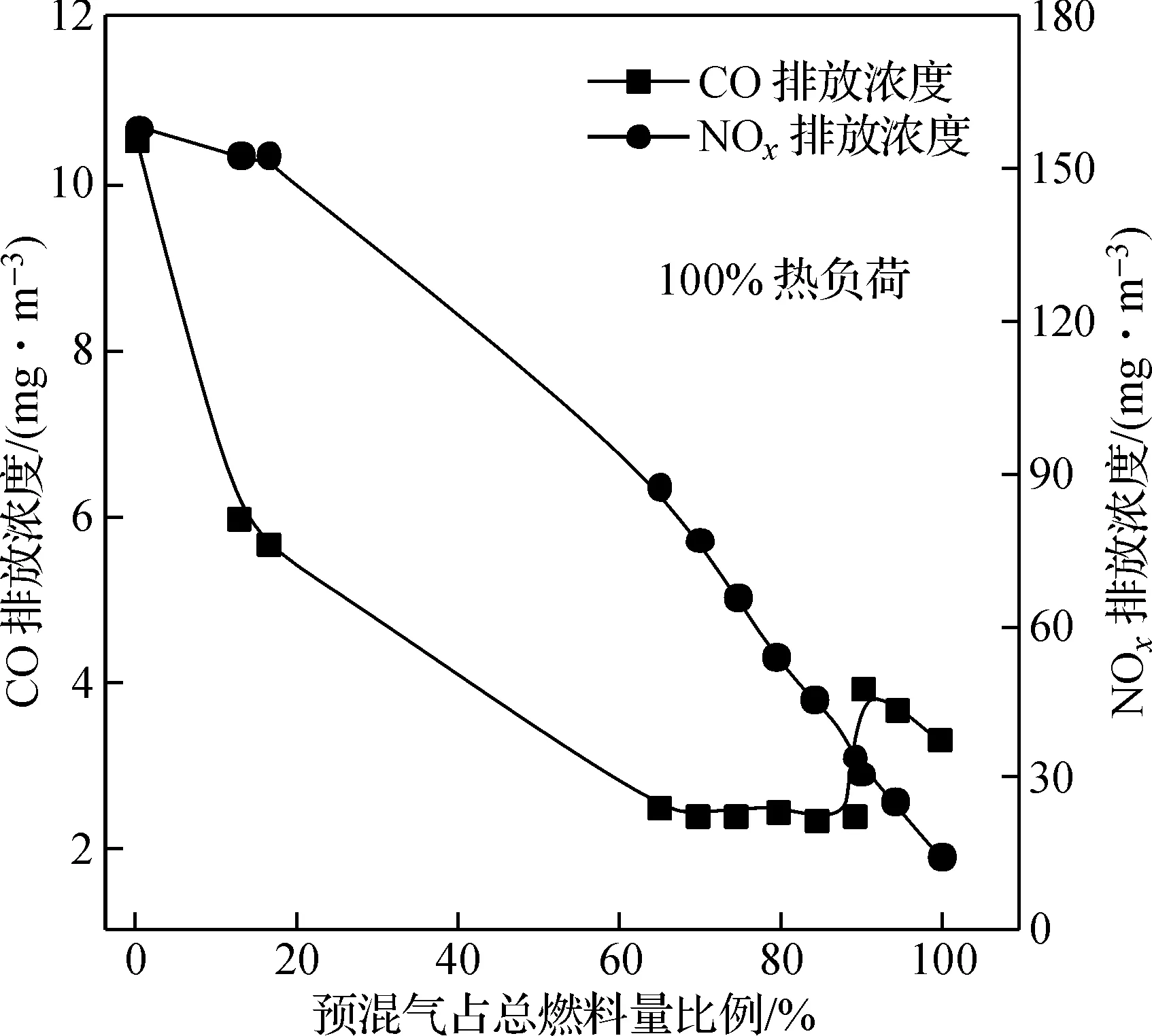

2.3.2 切换工况

扩散燃烧达到100%热负荷时,逐步减少扩散燃料,增加预混燃料,进行燃料切换试验,在切换过程中保持燃料总量恒定,切换工况污染物排放如图8所示。燃烧室在各切换点切换过程光滑,火焰稳定,动态压力最大值约为800 Pa,没有出现燃烧不稳定情况,出口平均温度波动很小。在喷嘴燃烧模态由扩散向预混切换过程中,喷嘴CO和NOx排放浓度随预混燃料上升都在下降。在100%预混燃烧时,喷嘴NOx排放浓度达到14.5 mg/m3,满足50 mg/m3的设计目标。

图8 污染物排放浓度随总燃料中预混气占比变化

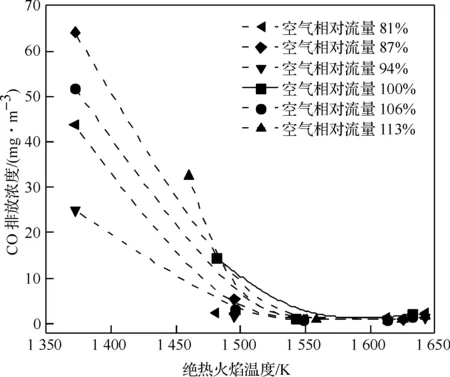

2.3.3 流量拓展工况

为进一步了解该燃烧室可以稳定工作的范围,特进行流量拓展试验。流量拓展工况试验的基本流程是:1)在设计工况附近改变空气与燃料流量,使燃烧绝热火焰温度与设计工况绝热火焰温度相等;2)在全预混燃烧模态下,调节热负荷,每次约5%,向上至产生热声振荡工况,向下至熄火工况,试验结果如图9所示。总体而言,空气相对流量在81%~113%变化范围内,CO排放浓度随绝热火焰温度升高降低,NOx排放浓度随绝热火焰温度升高而升高的趋势保持不变,且都能够很好的满足设计指标。另外,相对于流量变化,燃烧室污染排放没有显示出明显的变化趋势,说明此燃烧室的污染排放性能对于燃烧室入口流量在试验工况范围内变化不敏感。

(a) CO排放浓度随绝热火焰温度变化

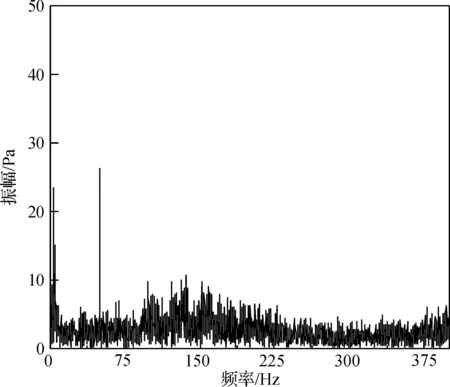

2.4 压力脉动

燃烧室压力脉动测量位于玻璃火焰筒壁面上,基本与内壁面平齐,没有冷却,轴向上位于三维计算时回流区最宽的位置。燃烧室在试验过程中,在变负荷和变流量的情况下没有出现明显的燃烧振荡现象,燃烧平稳,火焰刚性强,具有明显的强旋流火焰特征。最高热负荷(113%)振动特性如图10所示。

图10 最高热负荷压力脉动特性

2.5 燃烧室熄火特性

保持全预混燃烧模态,降低喷嘴外旋流器燃料流量,熄火特性如图11所示。可以看到喷嘴稳定工作边界能达到设计当量比的75%左右,各空气相对流量下熄火边界较为平稳。喷嘴由于内预混保持当量比,能够帮助稳定火焰,热负荷调节范围较宽,能够在75%热负荷稳定燃烧。当然,此次是压力模化试验,由于燃烧室热负荷的急剧下降,火焰稳定范围会变窄,在全压试验或真实机组上,一般会有所拓宽。

图11 不同空气相对流量下熄火当量比

3 结论

本文设计一款中小型燃烧天然气的燃气轮机燃烧室,并对其燃烧特性进行常压模化试验分析,主要得到以下结论:

(1) 燃烧室在设计工况下NOx排放浓度为 14.5 mg/m3, CO排放浓度为2.2 mg/m3,满足国家标准排放要求。

(2) 燃烧室空气相对流量在81%~113%之间,相同热负荷下NOx和CO排放浓度相差不大,变化趋势相同。

(3) 燃烧室在整个试验范围内,振动平稳,没有出现明显特征振动频率。

本试验结果证明,在常压下,燃烧室污染物排放、压力脉动、空气流量、燃料流量等主要参数可调裕度宽,可以对该燃烧室开展全压试验进行进一步研究。