棉纺环锭细纱机钢带式理管装置的改进

杨卫萍

(山西鸿基精纺科技有限公司,山西 晋中 030600)

1 钢带式集体落纱理管装置的问题

集体落纱棉纺环锭细纱机的使用使纺纱过程实现全自动化,能代替人工收排管工作,且生产效率高、工人劳动强度低。国内制造的棉纺环锭细纱机集体落纱装置主要有2种形式:一种是托盘式集体落纱装置,在国内已广泛应用,且运行比较稳定;另一种是钢带式集体落纱装置,在国内市场占有率较小,因其运行不稳定尚须不断改进。

钢带式集体落纱的步骤为:抓管→理管→排管到钢带→抓空管→空管放到中位站→抓锭子上的满管→将满管放到钢带上→将中位站的空管放到锭子上→钢带运转收管。

理管装置的功能就是完成抓管→理管→排管3个动作,以代替人工整理纱管、自动识别大小头并将纱管输送到钢带上,这是集体落纱整体动作的开始;但其运转时出现的故障直接影响钢带式集体落纱装置的运转稳定性,从而影响落纱效率[1-3]。

1.1 制造成本高

因采取两侧同时输送方式,故所有传动件均为2套:传动辊为6件,张紧轮为2件,输送皮带为2件,其传动零件多、成本高。

1.2 故障率高

输送爪为塑料件,在钩起纱管时受到纱管的反作用力而经常出现断裂,导致停车。

1.3 维护保养不方便

当输送爪将纱管钩起时,夹紧垫片和输送爪特别易损坏;损坏后进行更换时,须将输送皮带拆下方能进行修理或更换,极不方便且维修时间长,影响生产。

1.4 用工多

由于机构为两侧同时传动,导致空间有限、纱管不能自动整理而需要人工辅助。以1万锭用工为5人、按每个人3000元/月的工资计算,一年须支付18万元的工资。

2 理管装置改进前后的结构对比

2.1 改进前的结构

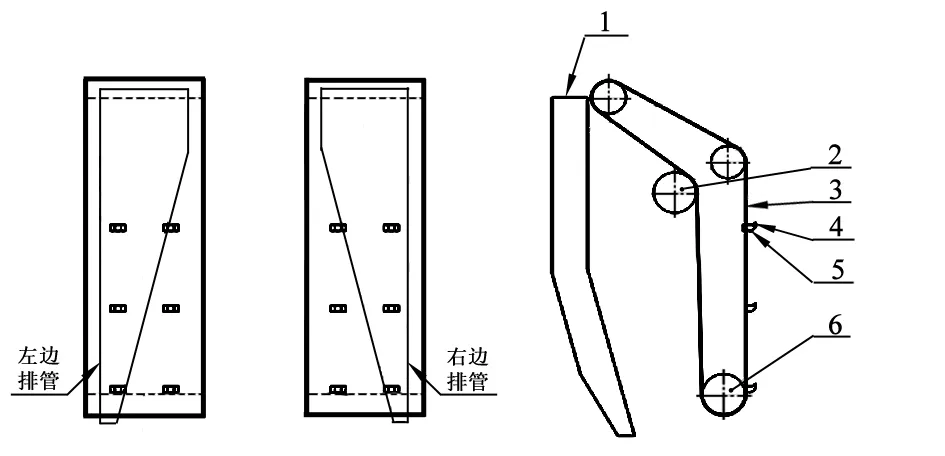

理管装置改进前的结构如图1所示。

1—列管器;2—张紧轮;3—输送带;4—输送爪;5—夹紧垫片;6—传动轮。

理管装置改进前的结构及特点如下:① 两边单独传动输送(2套输送机构);② 纱管须人工摆放整理;③ 输送带由传动轮拖动、张紧轮张紧,输送爪由夹紧垫片和螺栓安装到输送带上,纱管由输送爪钩起、送到列管器中。

2.2 改进后的结构

理管装置改进后的结构如图2所示。

理管装置改进后的结构及特点如下:① 中间输送,只需1套输送机构;② 代替人工自动理管,纱管由输送带上的输送爪送到储存箱中;③ 储存箱中的纱管由传动辊、输送辊运送到列管器中,左右两侧的纱管由分离杆分离;④ 传动机构运转平稳、故障率低,提高生产效率、降低成本。

1—传动轮;2—输送带;3—输送爪;4—分离杆;5—传动辊;6—输送辊;7—储存箱;8—右列管器;9—左列管器。

3 理管装置改进后的优势

3.1 制造成本低

采用1个传动单元实现两侧输送,传动机构为1套:传动辊为2件,输送皮带为1件;传动零件少,成本低。

3.2 故障率低

输送带与输送爪采用进口胶粘结,输送爪采用高弹性橡胶材料,不易变形、断裂,会避免因故障出现经常停车而影响生产。

3.3 维护保养简单

输送爪不易断裂、输送皮带就无需拆装,其他机构均为刚性传动结构,均无需特殊的维护保养。

3.4 用工少

只有中间的1套传动机构,增加了自动理管功能,无需人工整理,只需将络筒机的纱管推到细纱机的车尾,即可由机器自动运转并完成纱管整理。

4 结语

通过对理管装置的改进,从根本解决了理管装置在生产使用中的问题,提高了钢带式集体落纱长车的稳定性,满足客户“机器换人”的要求。