略谈集聚纺纱毛羽的控制

谢鲁愚,陈小娣,孟振林

(西安纺织集团有限责任公司,西安 710025)

1 成纱毛羽及其危害

1.1 成纱毛羽的概念

毛羽是指伸出纱体表面的异常纤维,其数量、长度及分布与后工序产品的外观、手感、风格和使用效果密切相关[1]。在纺纱生产过程中,通常将3 mm及以上毛羽(以下简称“S3毛羽”)称为有害毛羽,如何降低S3毛羽是提升纱线质量指标的重要课题。

1.2 毛羽危害

毛羽不仅影响纱线的强力和表面粗糙度,还影响织物的外观;过多的毛羽也影响浆纱工序上浆效果,在织造过程中出现纱线粘贴而造成开口不清、断头增加,在布面形成吊经、跳花等疵点;毛羽的差异还会引起织物染色差异,造成服装或饰物外表面出现色差。集聚纺纱技术的推广应用极大地改善了S3毛羽,也大幅提升了纱线的条干均匀度和强力。

2 负压式集聚纺纱原理

为消除纱线毛羽对后加工的影响,集聚纺纱技术已逐步为人们所青睐,特别是负压式四罗拉集聚纺纱技术。其纺纱原理是将纤维须条在经过细纱机牵伸区后、进入加捻区之前,利用负压气流使前罗拉输出的比较松散的纤维须条向纱条中心集聚,达到减小甚至消除加捻三角区的目的,同时吸走大部分灰尘、短绒,使纤维紧密、成纱条干均匀。

3 负压式集聚纺纱毛羽影响因素分析

3.1 纺纱工艺对毛羽的影响

3.1.1 细纱机锭速

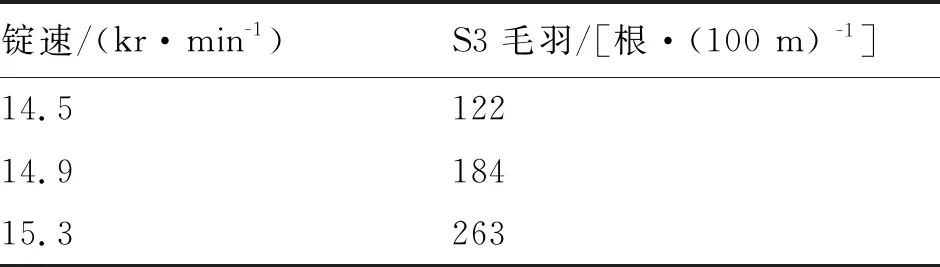

不同锭速纺CF J 9.7 tex纱,成纱毛羽见表1。

表1 不同锭速纺CF J 9.7 tex纱毛羽统计

从表1数据可知,S3毛羽随着锭速的提高而增多。这是由于锭速提高后,钢丝圈在高速运转中出现抖动而刮毛纱体;同时气圈段纱线受到的离心力和空气阻力增大,易将纱体中的纤维甩出纱体表面形成毛羽,因此,提高锭速时要密切关注毛羽的变化,寻找产质量的最佳平衡点[2]。

3.1.2 后区牵伸倍数

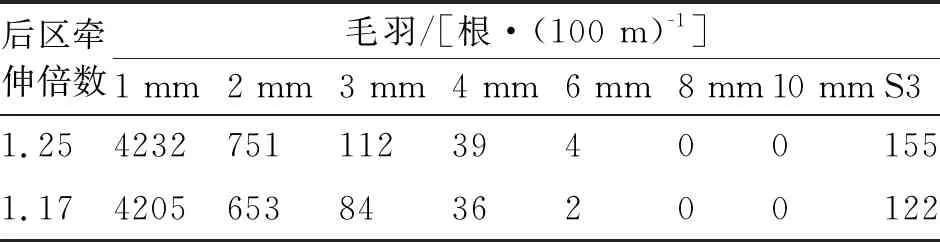

不同后区牵伸倍数纺CF J 7.3 tex纱,成纱毛羽见表2。

表2 不同后区牵伸倍数纺CF J 7.3 tex纱毛羽统计

从表2数据可知,随着后区牵伸倍数的减小毛羽呈下降趋势。这是因为后区牵伸倍数减小降低了后区纤维在牵伸过程中的离散度,使须条带着一定捻回进入牵伸前区,加强了前区纤维的集聚性,从而使毛羽减少[2]。

3.1.3 集聚纺纱负压

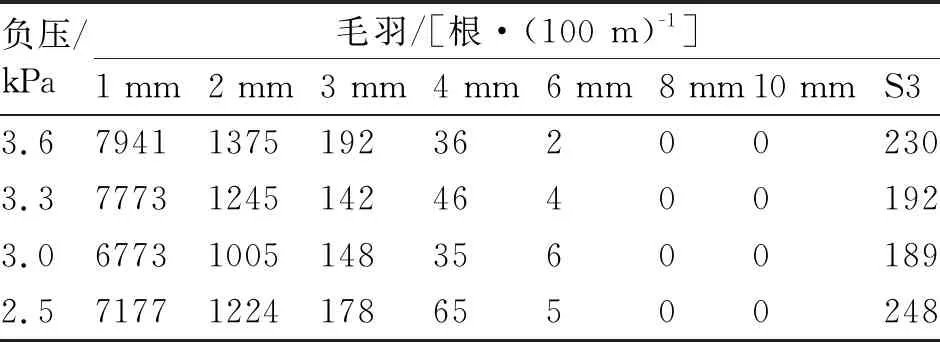

不同负压纺CF J 9.7 tex纱,成纱毛羽见表3。

表3 不同负压纺CF J 9.7 tex纱毛羽统计

从表3可知,集聚纺纱负压值为3.0 kPa时毛羽最少。这是因为集聚纺纱是通过负压气流对须条纤维进行集聚减少毛羽,若负压偏小则集聚效果不明显、部分短纤维仍有可能伸出纱体表面形成毛羽;若负压偏大、超出了对须条中所有纤维起聚集作用所需的负压值,须条内纤维反而被吸出须条表面,毛羽不但未减少还会更加恶化;因此,不同原料、不同纱号纺纱应通过工艺试纺、优选最佳负压值[3]。

3.1.4 温湿度

温湿度是影响毛羽变化的主要因素之一。当细纱工序的温度、湿度增大时,单纤维强力提高、耐磨性增强、毛羽减少。集聚纺纱的车间温度宜比普通环锭纺高1 ℃~2 ℃,且波动要小;同时,相对湿度应偏小以尽量减少网格圈上的粘花、挂花;集聚纺纱区域的温度建议控制为29 ℃~33 ℃,相对湿度宜控制为49%~52%。

3.2 纺纱器材对成纱毛羽的影响

3.2.1 网格圈

3.2.1.1 不同空隙率网格圈对成纱毛羽的影响

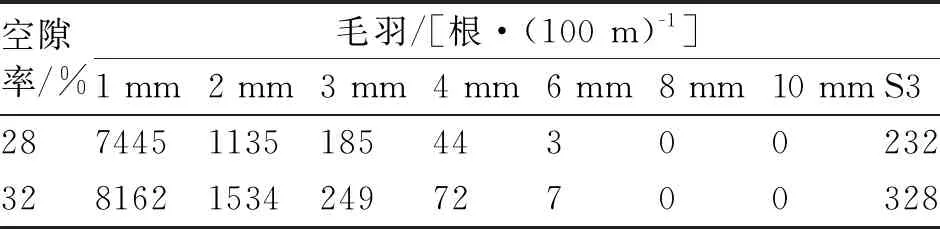

采用不同空隙率网格圈纺CF J 7.3 tex纱,成纱毛羽统计见表4。

表4 不同空隙率网格圈纺CF J 7.3 tex纱毛羽统计

采用不同空隙率网格圈纺CF CJ/YL 60/40 20.9 tex纱,成纱毛羽统计见表5。

表5 不同空隙率网格圈纺CF CJ/YL 60/40 20.9 tex纱毛羽统计

从表4、表5数据可知,网格圈的空隙率选用应根据不同纱号进行。纱号越细、空隙率越小,纱号越粗、空隙率越大。一般纺19.4 tex以上宜用空隙率为32%的网格圈,19.4 tex~9.7 tex宜采用空隙率为30%的网格圈,9.7 tex以下宜用空隙率为28%的网格圈,具体空隙率以试纺指标为准。因此,纺制不同线密度纱时应灵活选用网格圈,在能够满足纱线毛羽质量要求的前提下尽量减小网面负压,以利于降低生产成本[3]。

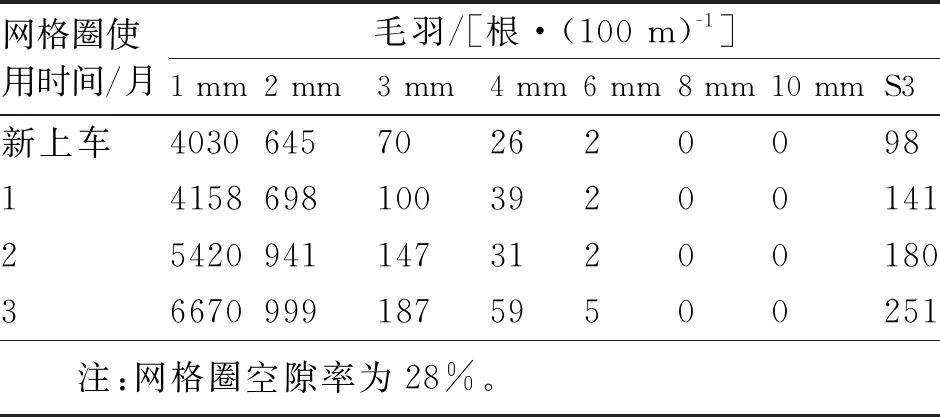

3.2.1.2 网格圈的使用周期

采用空隙率为28%的新、旧网格圈纺CF J 7.3 tex纱,成纱毛羽统计见表6。

表6 新旧网格圈纺CF J 7.3 tex纱毛羽统计

从表6数据可知,上车时间长的网格圈,因磨损而起毛、变形、荷叶边甚至开裂,导致浮游纤维得不到有效集聚,使毛羽增加。因此,在使用网格圈时必须做好工艺台账记录,严格按照使用周期进行清洁或更换;也可根据纱号及毛羽的变化情况及时调整保养揩车周期,一般可采取10 d一吹、30 d一洗、6个月一换的方式。

3.2.2 导纱钩

采用不同直径导纱孔的导纱钩纺CF J 7.3 tex纱,成纱毛羽统计见表7。

表7 不同直径导纱孔导纱钩纺CF J 7.3 tex纱毛羽统计

由表7数据可知,采用导纱孔直径为2 mm的导纱钩纺CF J 7.3 tex纱的毛羽最少。这是因为随着导纱钩导纱孔直径变小,气圈抖动范围缩小,同时纱条与导纱孔的接触面积变小,有利于纱线的捻度传递从而减少毛羽[4]。

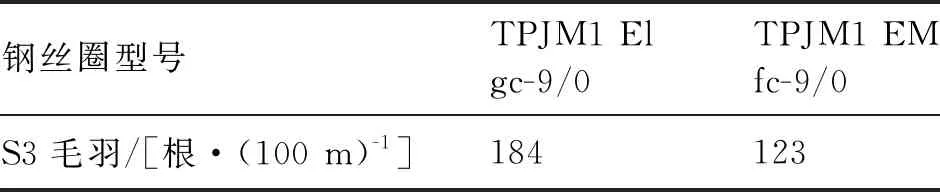

3.2.3 钢丝圈

3.2.3.1使用PG1-4054型钢领配用不同钢丝圈型号纺CF J 11.7 tex纱,其成纱毛羽见表8。

表8 不同钢丝圈型号纺CF J 11.7 tex纱的毛羽统计

从表8可知,使用TPJM1 EM fc-9/0型钢丝圈的S3毛羽数明显少于TPJM1 E1 gc-9/0型钢丝圈;因为TPJM1 EM fc-9/0型钢丝圈的横截面是矩形,而TPJM1 E1 gc-9/0型钢丝圈的横截面为薄弓形,在高速运转时矩形截面的钢丝圈可将伸出纱体的大部分毛羽削掉,从而大幅度减少了毛羽;但由于与钢领接触面大而易磨损,其使用周期较短,在选型时应综合考虑。

3.2.3.2使用PG1-4054型钢领配用TPJM1 EM fc型钢丝圈纺CF J 11.7 tex纱,采用不同的钢丝圈质量(号数),其成纱毛羽统计见表9。

表9 不同钢丝圈质量(号数)纺CF J 11.7 tex纱毛羽统计

从表9可知,S3毛羽数随钢丝圈质量减小逐步增多,但是在小纱段时的气圈撞隔纱板造成毛羽增多;当加大钢丝圈质量时,有利于捻回传递而使纺纱段捻度增加,也减少或消除了气圈与隔纱板的碰撞,使成纱毛羽减少;当然,钢丝圈质量不宜过大;过大会在大纱时出现拎头重、细纱断头增多;小纱时有可能出现磨管头问题;因此,选择钢丝圈质量时,要在大、小纱机台生活正常的前提下偏重掌握[5]。

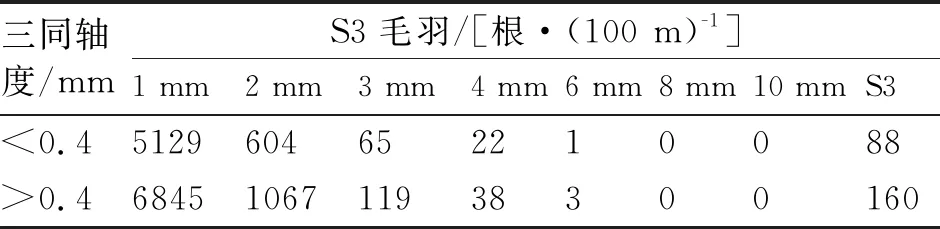

3.2.4 三同轴度对成纱毛羽的影响

钢领、锭子与导纱钩的导纱孔轴线(即三同轴度)对纺CF J 8.3 tex纱毛羽的影响见表10。

表10 三同轴度对CF J 8.3 tex纱成纱毛羽的影响

从表10可知,锭子、钢领与导纱钩的导纱孔中心线同轴度偏差是形成锭间毛羽差异的重要原因之一。锭子与钢领不同轴时,钢丝圈运转就会因为不稳定而发生颤动,纱线毛羽增多、甚至断头大幅增多;导纱钩与锭子不同轴时,会导致歪气圈碰隔纱板,导致毛羽增多。因此,要保证导纱钩的导纱孔中心线、锭杆中心线、钢领中心线“三中心线同轴”,以最大限度地减少纱线的意外摩擦,才能减少毛羽产生[4]。

4 日常使用与维护要点

4.1 设备

a) 保养揩车时要定期校正钢丝圈清洁器隔距,防止钢丝圈挂花;要定期检查导纱钩表面状态,杜绝起槽。

b) 保全要随平车检查钢领板升降是否平稳,有无打顿、抖动问题。

c) 器材组随平揩车周期,更换网格圈,对换下的网格圈要进行清洗、抗静电处理,剔除磨损严重、发毛甚至变形的网格圈,同时对网格圈分批吹洗、整体更换,减少台差与锭差。

4.2 工艺

a) 不同品种纱号应设定不同的负压值,更换品种时应优选调整负压设定值。

b) 定期检查每台车的负压值是否正常,防止因滤网或管道堵花造成疵品纱。

c) 指定专人定期检查车头、车中、车尾的网面负压值,将车头、车尾的压差控制在最小,从而减少和消除锭差。

4.3 运转管理

a) 根据原料和纱号,制定相应的清洁方法和清洁周期,保证机台清洁到位,牵伸区内不积花。

b) 按操作要求定期对值车工进行专项培训,增强其对集聚纺纱装置的了解使之能掌握操作方法。

c) 在巡回中及时剔除变形纱管、烂管,清理干净锭杆底部回丝,杜绝高管。

d) 凝聚槽积花、堵花、挂花应及时处理,杜绝“鱼仔纱”“竹节纱”等。

e) 在清洁绒辊时要清理干净表面缠花,避免短绒附入纱条造成毛羽增多或产生疵点纱。

f) 对各级运转人员日常工作的检查、考核要做到位。

5 结语

纱线毛羽不仅影响纱线外观及质量,还影响织造加工的顺利进行和织物质量、布面风格等。应用集聚纺纱装置能够解决大部分毛羽问题,但在使用中必须考虑原料性能、纱线要求、工艺参数、纺纱器材的状态、温湿度以及日常维护保养等多方面因素,才能将集聚纺的功能最大限度地发挥出来,达到改善纱线品质的目的,为企业赢得更大的利润空间。