甲醇制烯烃装置重污油回收工艺的研究

李继翔,张可坤

工艺与装备

甲醇制烯烃装置重污油回收工艺的研究

李继翔,张可坤

(南京诚志清洁能源有限公司, 江苏 南京 210047)

甲醇制烯烃工艺技术生产以乙烯、丙烯为主的低碳烯烃,同时具有低碳烯烃收率高、甲醇消耗低的特点,是近十年成熟起来的新型化工生产工艺。装置在生产运行中出现的一些问题没有成熟的解决办法可以借鉴,如副产的重污油没有合适的处理方法。研究了南京某公司的甲醇制烯烃装置重污油组成、理化性质、处理后的规格要求,并通过试验研究得出最佳的解决方案。

甲醇制烯烃;重污油;回收;有效处理

炼油工业中催化裂化工艺的应用最早出现在20世纪20年代,至今已有近100年的历史,法国最先应用该技术工艺投入生产,在1936年开始发挥出了较强的实际生产效益[1]。甲醇制烯烃是煤制烯烃工艺路线的枢纽技术,实现了由煤炭或天然气经甲醇生产基本有机化工原料的转化。在我国煤制烯烃路线是对传统的以石油为原料制取烯烃的路线的重要补充,也是实现煤化工向石油化工延伸发展的有效途径,甲醇制烯烃技术在我国得到了快速发展和应用[2]。甲醇制烯烃装置的重污油的有效处理,不仅可以解决实际生产的问题,而且促进行业技术创新与发展,工艺技术趋于成熟,实现经济效益和社会效益双提升。

1 甲醇制烯烃装置概述、存在的问题阐述

1)甲醇制烯烃是将甲醇经催化转化为乙烯、丙烯为主产品的工艺;当前全球典型的MTO工艺主要有美国环球油品公司(UOP)和挪威Hydro公司合作研发而出的UOP/Hydro MTO工艺、中科院大连化物所的DMTO工艺、中国石油化工股份有限公司的SMTO工艺、国家能源投资集团有限责任公司的SHMTO工艺以及由美国埃克森美孚(Exxon-Mobil)公司开发OTO工艺等[3],其属于新兴的化工工艺路线。中国是一个典型的油气少,煤多的国家,烯烃生产的原料多样化,在一定程度上节省了我国大量的石油资源,进一步开发和不断发展这种非石油路线制得烯烃的生产工艺显得尤为重要[4]。与甲醇制烯烃工艺类似的石油催化裂化工艺(FCC)技术,在石油加工中的催化裂化主要是完成对原油的提炼、蒸馏和加工。在石油加工过程中,催化裂化技术的应用十分重要[5]。经过近十年的发展,MTO工艺不断地发现问题和优化改造,现存的几种工艺技术均得到了长足的进步,较早期工业化阶段在工程化设计、工艺操作等方面都有了不少的改进。西北的不少煤基MTO装置大多超负荷运行,受到近些年石油价格的影响,享受了近十年的价格红利。最近两年因石油价格下跌、丙烷脱氢工艺路线的成功商业化、乙烷裂解新工艺的兴起,以及甲醇价格的波动影响,MTO装置经济性表现变差,处于盈亏平衡点上,单MTO装置(即甲醇外购)如江浙的部分企业,运行较为艰难,除非有烯烃下游,产业链延长,进行了深一步的精细化学品加工,抗市场冲击能力可能会略好。

2)南京诚志清洁能源有限公司的70万t/甲醇制烯烃装置运行情况较好,催化剂是MTO技术中的关键所在。目前MTO工艺中实际应用的几乎都是SAPO-34型分子筛催化剂。早期研发阶段MTO工艺主要采用ZSM-5型分子筛催化剂[6],但该催化剂酸性较强,孔径较大、副反应较多、乙烯和丙烯选择性较差。通过对ZSM-5的改性,提高其表面和孔径性质,抑制副反应发生以提高轻碳烃的选择性成为研究方向[7-8]。而SAPO-34分子筛孔径小、酸性适中,适合低碳烯烃转化反应,但容易积碳失活,寿命短,需要频繁再生。大量学者对其进行了大量的改性研究[9]。除此之外还有SAPO-46型分子筛[10]和亚微米Fe Al MFI沸石催化剂[11]。南京诚志的MTO装置(下称该装置)工艺技术以SAPO-34形分子筛作为高活性及选择性的催化剂,而且通过调节反应条件,还可以对产物中双烯比例进行调节(乙烯/丙烯=0.5~1.25),为国内较早建设投产的示范装置,生产能力为年30万t低碳烯烃(乙烯+丙烯),该工艺分为甲醇制轻烯烃单元、氧化物回收单元和轻烯烃分离回收单元[12]。

3)装置自原始开车投产以来经不断优化改造,操作平稳。根据甲醇制烯烃的主反应式:

CH3OH → CH2+H2O +

CH3OCH3→ 2CH2+H2O +[13]

该工艺在生成轻烯烃产品的同时副产大量的水,同时有少量油类物质产生,这部分油类物质和水一起经冷凝后变成液相,在装置内分离过程中不仅影响净化废水的COD指标,在工艺过程的水系统中的温度相对低的位置析出凝结(约45 ℃,也受物料在管道内的流动线速影响),导致系统循环水冷却器、空冷器、塔盘等堵塞而效率下降,影响装置的长周期运行。某DMTO装置,在出现水洗塔塔盘堵塞时,通过短时间内适当提高塔顶温度的方法解决堵塞问题。水洗塔堵塞位置通常为温度低的上循环段塔盘上的浮阀处,以及此循环段的水冷器、空冷器等,其正常操作温度在37~40 ℃,该温度下水中的油类物质极易凝固。当水洗塔发生堵塞时,塔的上循环段差压变大,此时可先适当降低系统负荷,并通过降低上部返塔水洗水换热器循环水量、减小水冷器冷却负荷等办法来提高塔顶温度,将塔顶温度提高至约55 ℃左右,维持5~10 h。通过提高温度使凝结在浮阀上的油蜡溶解,待压降正常后再恢复塔顶温度,再逐渐将装置负荷提至正常[14]。但如此操作不是长久之计,因此技术人员和操作人员一同进行了深入研究。

2 研究内容(方法)、技术指标

2.1 研究的方法思路

1)对重污油进行组分分析确认,调研下游可能的去向及相应的初步处理方案;

2)数据收集处理后,编写重污油处理方案,评估后制定相应的技术改造方案;

3)根据技术改造方案,绘制详细图纸,然后进行技术改造;

4)完成技术改造后,进行流程投用并进行试验数据的收集;

5)对进行试验的几个方案进行总结,确认最终有效可行的方案。

2.2 重污油收集、组分确认

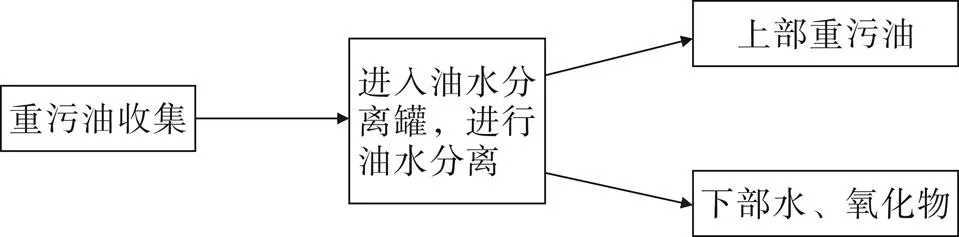

1)甲醇制烯烃生产过程中,除目标产物乙烯、丙烯等低碳烯烃外,还有大量副产物,如二甲醚、乙醛、丙酮、乙烷、丙烷、C4混合物、C5+组分、水蒸气等[15],除了MTO反应产生的重组分,反应产物中的副产物中的一些组分特别是有机氧化物也会聚合形成重油,其大多数在急冷系统中生成。随着流程的向后延伸,产品气逐渐被冷却,此重组分(重油)的大部分会在产品分离塔顶部和压缩机入口罐处冷凝析出产生,因重油没能完全从系统水中分离出来,为避免在整个水系统温度低的位置停留析出、堵塞设备,为了装置设备长周期运行,则将其分离出来就显得特别重要,因此考虑利用目前装置现有条件进行简单分离,首先确认重油的组分,再进行更深层次的研究。如图1所示。

图1 重污油分离简单流程

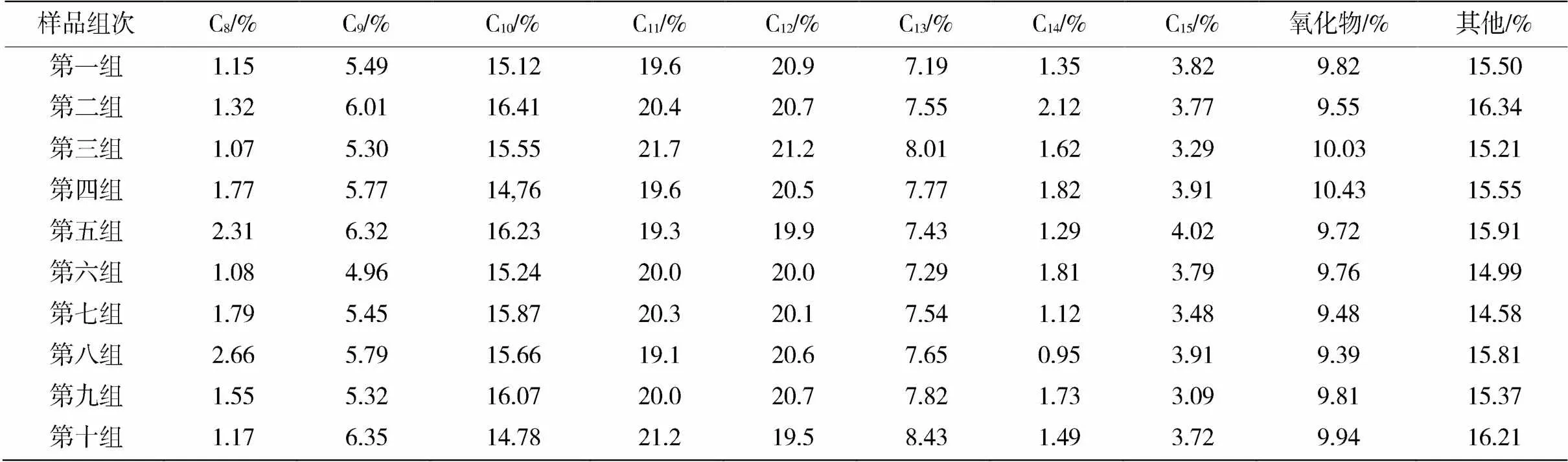

2)重污油组分分析,按照不同时间取十组样品进行分析,从数据中得出结果:重污油主要由 C8~ C15的烃类组成,其中C9~C13约占70%,另外还有约10%含氧化合物以及15%其他未知物(表1和图2所示)。

图2 重污油组分分析图

表1 重污油组分分析表

2.3 重污油回收工艺技术方案研究

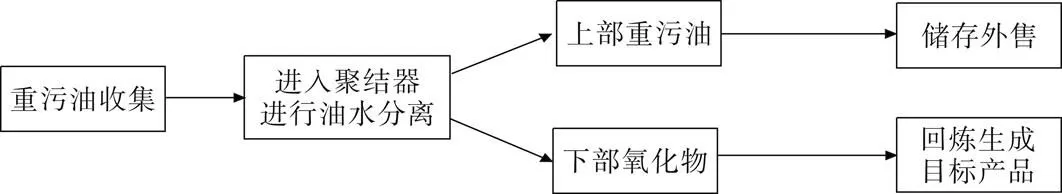

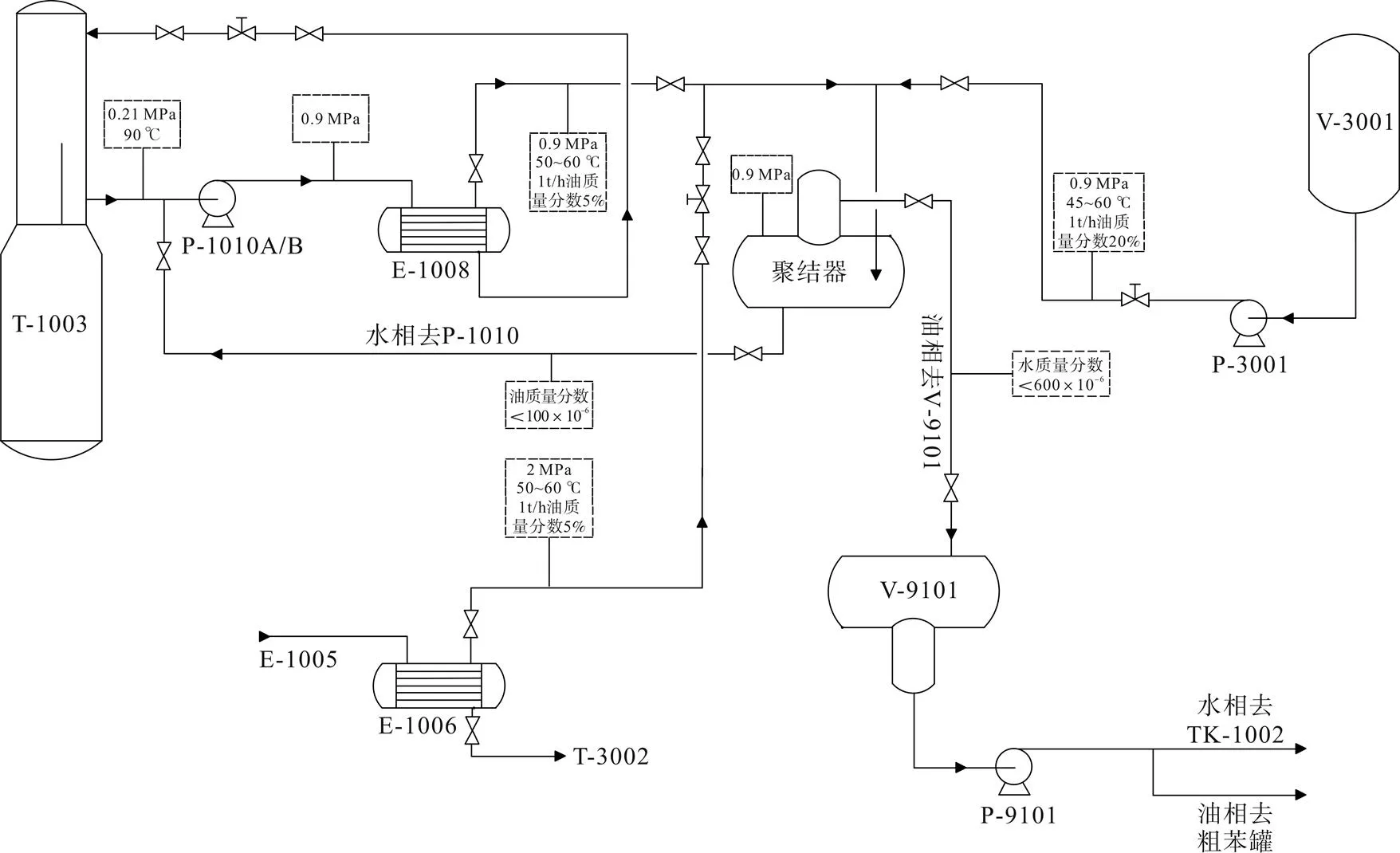

1)经化验分析,重油的组分分析结果显示,其中的大部分物质为碳链较大的重质烃类(主要为多支链的芳烃、稠环芳烃),重质烃即油类很难进行回收更谈不上在本装置对其进行利用,故外售是一个办法。重质烃中也含有一定量的有机含氧化合物,可进行回收。其氧化物中主要成分为二甲醚,根据MTO反应机理,甲醇先脱水先生成二甲醚(DME),然后二甲醚与原料甲醇的平衡混合物在催化剂作用下脱水,转化为以乙烯、丙烯为主的低碳烯烃[16],所以二甲醚可以重新进入装置反应器进行催化反应生产目标产品,能够增加经济效益。因此综合考虑制定了一个研究方案:将各位置产生的重油进行收集进入一个油和水(含氧化物)分离的设备(聚结器),根据液—液两相高效分离技术及应用[17],分离出的重油相送至成品罐区进行外售;水(及氧化物)与重油相分离后送到现有装置的汽提塔,经塔顶采出汽化过热后送入反应器,经催化反应生成主产品乙烯和丙烯。经此规程,实现了对水系统中重油的分离回收,减少了对装置水系统设备及操作的影响,稳定了生产,同时随水一起回收的含氧化合物再次进入反应器增加了装置的多程转化率。如图3和图4所示。

方案流程简述如下(图3和图4所示):

图3 重污油回收方框图

图4 重污油回收工艺流程图

2)聚结器分离原理:液-液两相的分离过程实际上是分散相液滴在连续相中聚结和分离的过程。两相的聚结分离过程因其所应用的单元操作以及处理的物料特性不同而不同,由于聚结材料的多样性也决定了其聚结分离过程操作的不同[18]。本文中的聚结器的重污油来自压缩机入口脱液罐等几个重油富集的位置。聚结器设计为卧式分离罐,内部设有隔板,结构上分为水侧和油侧,且水侧设计脱水包。来自水洗塔的油水混合物进入油水分离器的水侧,首先进行沉降,然后通过稳定的界位控制使油溢流至油侧[19]。

3 研究成果展示、市场前景分析

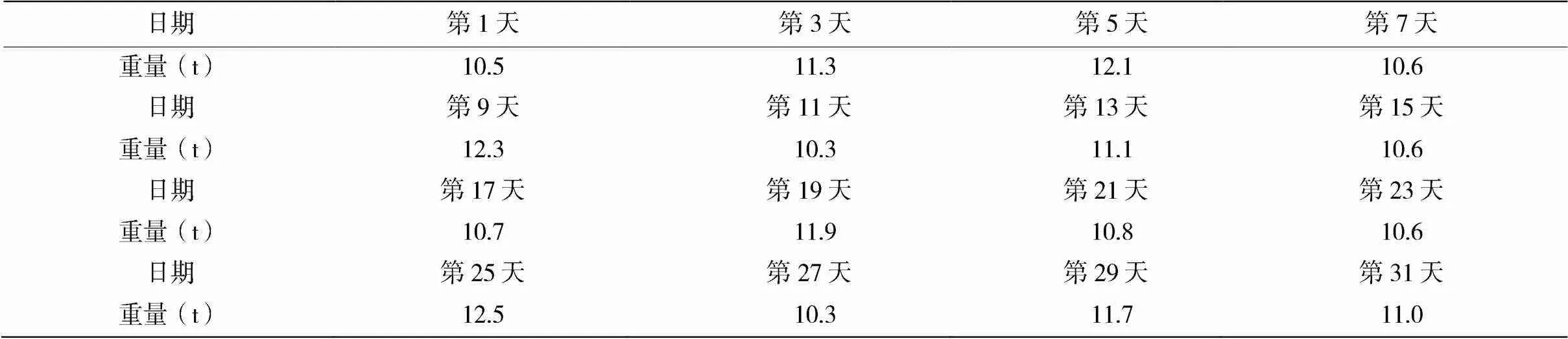

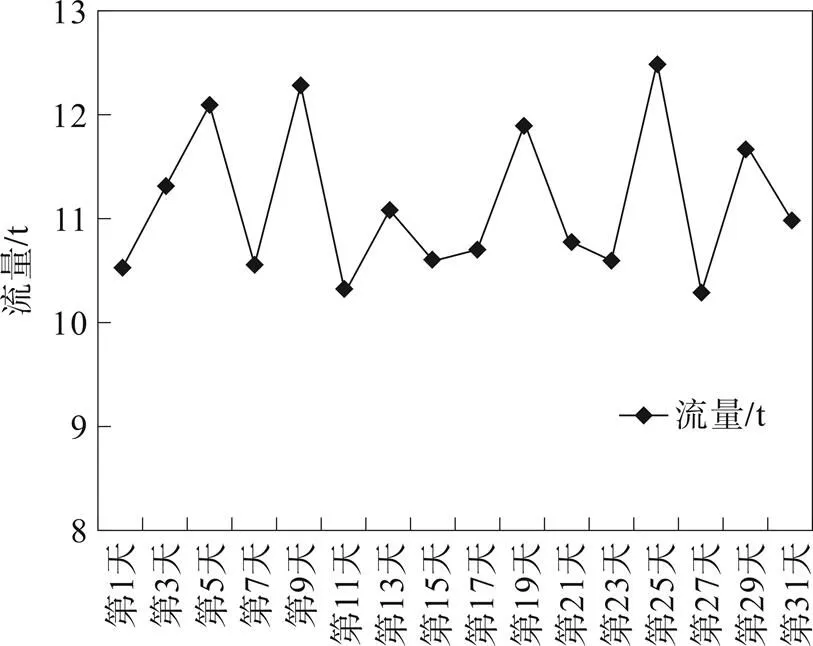

1)经过技术改造后,投用回收工艺,进行了重污油回收流量收集,数据如下:根据数据可以粗算出一个月的重污油流量在180 t左右(表2和图5所示)。

表2 重污油回收流量数据

图5 重污油回收流量趋势图

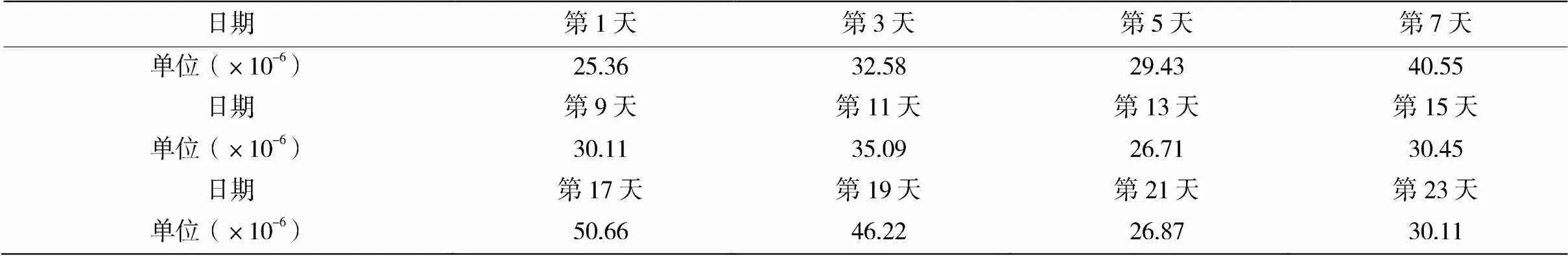

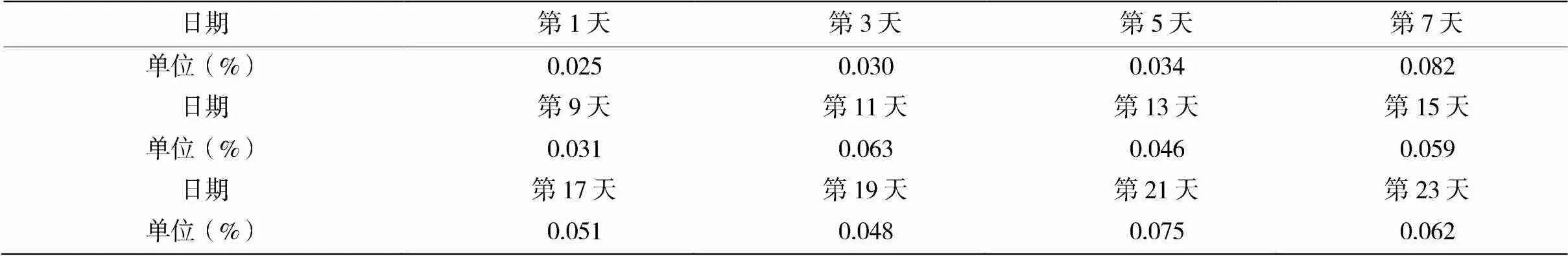

2)增加的聚结器设备,根据现场实际的油相和水相出口的取样对比观察,缺失起到了很好的作用,分别进行了油相中水含量和水相中油含量的分析,来确认聚结器是否达到效果(表4和表5所示)。

表4 聚结器水相出口中油含量分析数据

表5 聚结器油相出口中水含量分析数据

3)经过连续近一个月的跟踪分析,聚结器水相出口中的油含量很低,最高不达到100×10-6,说明油水分离效果明显;聚结器油相出口中的水含量相应地也较低,最高也未达到0.1%,负荷聚结器设计使用要求,并确定聚结器的油水分离效果明显。

4)研究的实施应用后,主要的经济效益来自重油的外售,根据每日流量数据估算,每年的重油回收量在180 t左右。本工作的主要意义在于大大减轻重油对装置稳定运行的影响,避免运行波动导致的产品质量问题,也减少了装置设备的离线维护工作量。参考催化裂化装置进行的重油回炼,MTO装置所产生的重油中杂质复杂、易乳化、含大量水,也不能直接送进装置反应器回炼,必须先经过脱水处理。催化裂化装置的重油经可靠的脱水处理后,可回炼至电脱盐或焦炭塔作急冷油,且原则上装置内部的重油自行回炼掉,外部的重油经多级脱水后,可掺入原油罐[20]。MTO装置与催化裂化装置又有不同,其产生的重污油没有回炼的位置,因此只能外卖。

4 结束语

本文针对新型煤化工工艺MTO技术,以UOP工艺技术MTO装置为例,研究了国内几种技术的通用性问题,即产品气中的重组分(重油)对工艺装置设备造成堵塞,进而影响全装置稳定长周期运行。针对此问题,做了相关的技术研究,即对富集在水中的重油做了工程化分离试验,理论上通过并实际成功工业化应用于南京诚志MTO装置上,不但解决了重油的影响问题,同时获得了一定的经济收益。此工程化技术,可参考应用于国内其他MTO工艺装置中,能够实现短期和长期的收益。

[1]姬凤琴,高永林. 炼油工业中的催化裂化技术工艺浅析[J]. 化工管理, 2019,32 (23): 180-181.

[2]崔普选.煤基甲醇制烯烃工艺技术发展现状[J].现代化工, 2020, 41 (04): 5-9

[3]蒋永州,杨玉芳,尉秀峰,等. 甲醇制烯烃工艺及工业化进展[J].天然气化工, 2020, 45 (01): 97-102.

[4]付辉,姜恒,太阳,等. 工业化甲醇制烯烃工艺应用研究进展[J].当代化工, 2019, 48 (02): 418-421.

[5]张树宇. 催化裂化技术在石油加工中的应用研究[J]. 化工管理, 2018,31 (30): 135-136.

[6]DEHERTOG W J H, FROMENT G F, Production of light alkenes from methanol on ZSM-5catalysis[J]., 1991, 71 (1) : 153-165.

[7]刘烨, 虞贤波, 廖祖维, 等. 长链阳离子表面活性剂对ZSM-5结构及其甲醇制烯烃反应性能的影响[J]. 石油学报 (石油加工) , 2010, 26 (5) :767-772

[8]王政, 王林, 张国香, 等. ZSM-5/磷酸铝复合分子筛在甲醇制烯烃反应中的应用[J]. 石油学报 (石油加工) , 2011, 27 (4) : 543-548.

[9]李沺, 马婧舒, 刘茜. La-SAPO-34上甲醇制烯烃反应性能及反应气分离的吸收剂分析[J]. 稀土, 2011, 32 (4) :46-49.

[10]戴卫理, 曾基, 李兰冬, 等. SAPO-46分子筛对MTO反应催化性能初探[J]. 石油学报 (石油加工) , 2009, 25 (z2) : 49-52.

[11]王磊, 王侨, 刘显灵, 等. 亚微米FeAlMFI沸石合成、表征及甲醇转化性能[J]. 石油化工高等学校学报, 2012, 25 (1) : 26-31.

[12]杜彬. 甲醇制轻烯烃技术研究进展[J]. 天津化工, 2013, 27 (1) :7-8.

[13]徐斌. 甲醇制取低碳烯烃的研究开发与应用[J]. 西部煤化工, 2007, 11 (01) : 16-23.

[14]薛晓彬,齐欢,陈建琦,等. 甲醇制烯烃装置水系统运行问题及解决方案[J]. 工业水处理, 2020,40 (07): 120-124.

[15]包忠顺,唐永顺. 甲醇制烯烃工业生产中的特征探析[J]. 中国石油和化工标准与质量, 2016,36 (18):121-122.

[16]李仲来. 甲醇制低碳烯烃 (MTO) 技术综述[J]. 氮肥技术, 2007,28 (02): 1-7.

[17]候海瑞. 液-液两相高效分离技术及应用[J]. 过滤与分离, 2008,18 (04): 46-49.

[18]李超,郝丽娜. 液-液两相聚结器在汽、柴油脱水中的应用[J]. 科技世界, 2015,5 (17): 233.

[19]候宝元,孙宝全. 油水分离技术在甲醇制烯烃装置的应用[J]. 现在化工, 2012,40 (09): 34-37

[20]吴振华,郭辉,张强. 炼油厂重污油回炼技术探讨[J]. 石油化工安全环保技术, 2017,33 (01): 54-60.

Study on Recovery Process of Heavy Waste Oil From Methanol-to-Olefin Plant

,

(Nanjing Chengzhi Clean Energy Co., Ltd., Nanjing Jiansgu 210047, China)

Methanol-to-olefin process is a new type of chemical process which has matured in the past ten years. It is characterized by high yield of light olefins and low consumption of methanol. But there are no mature solutions for some problems occurred in the operation of the plant. For example, there is no proper treatment method for the by-product heavy oil. The composition, physical and chemical properties of heavy waste oil from the methanol-to-olefin unit of a company in Nanjing were studied, and specifications of the treated heavy sewage oil were analyzed, and the best solution was obtained through experimental research.

Methanol-to-olefin; Heavy oil; Recycling; Effective treatment

2020-12-22

李继翔(1982-),男,工程师,江苏省南京市人,2005年毕业于天津大学化学工程与工艺专业,研究方向:炼油和煤化工技术管理工作。

张可坤(1990-),男,助理工程师,研究方向:煤化工技术管理工作。

TQ032.4

A

1004-0935(2020)03-0331-05