一氯甲烷干燥除水技术改进及运行效果分析

周 强,孙立冬,李忠伟,何 崇

(宁波巨化化工科技有限公司,浙江 宁波315200)

一氯甲烷是重要的含氯有机中间体, 主要用于甲基氯硅烷、甲基纤维素、四甲基铅、除草剂、丁基橡胶、季胺化合物等的生产;还可用作致冷剂、发泡剂、橡胶、树脂、有机化合物的溶剂;同时也是二氯甲烷、氯仿、四氯化碳生产的原料。

国内一氯甲烷的生产工艺主要为高温气相裂解法和低温液相催化法, 其生产过程都是由甲醇与氯化氢反应生成一氯甲烷, 一氯甲烷再和氯气反应生产二氯甲烷、氯仿、四氯化碳,副产氯化氢作为一氯甲烷的原料进行循环使用。 在实际生产中由于一氯甲烷自身水分的夹带以及氧的存在等因素, 会导致系统中含有一定量的水分; 而含氯生产工艺对水分含量十分敏感,需防止水分在系统富集后对设备、管道造成的腐蚀,从而影响系统长周期安全稳定运行。所以,需要对系统中的水分含量进行干燥处理,以降低水分对后系统的影响。

1 现有干燥除水工艺流程及运行中存在的问题

1.1 一氯甲烷干燥工艺流程简介

一氯甲烷在一定的温度和压力下和氯气反应生成二氯甲烷、氯仿、四氯化碳,在实际生产过程中为提高氯气转化率,一般采用一氯甲烷过量控制。反应后产物进入氯化氢精馏塔分离出氯化氢, 作为一氯甲烷生产原料, 精馏塔塔釜物料进入一氯甲烷精馏塔,通过精馏分离出一氯甲烷和粗产品(二氯甲烷、氯仿、四氯化碳等),精馏塔塔顶采出的一氯甲烷通过冷凝、无水氯化钙干燥后一部分回流至精馏塔,一部分采出至一氯甲烷原料储槽。 一氯甲烷精馏塔工艺流程示意图见图1。

图1 一氯甲烷精馏塔工艺流程示意图

1.2 氯化反应系统水分产生的原因

甲烷氯化物装置的生产过程中, 由于受原料指标控制、生产工艺、检维修等方面因素影响,造成系统水分产生,主要表现以下几点。 (1)一氯甲烷干燥效果不理想,水分含量超标,随原料一氯甲烷带入反应体系;(2) 原料液氯中溶解氧气和水分含量偏高,进入反应体系后,氧气参与反应生成水;(3)系统开停车或设备检维修后,系统干燥、置换不彻底,投运后系统中含有一定量的氧气、水分。

1.3 水分控制及超标对系统造成影响和危害

根据甲烷氯化物生成工艺, 系统产生的水分经过反应器、氯化氢精馏塔、一氯甲烷精馏塔后,水分都以游离水和溶解水的形式与一氯甲烷形成共沸混合物,为了控制系统水分小于0.01%(wt),采用无水氯化钙进行干燥除水, 通过控制干燥器出口氯甲烷水分指标来控制系统水分。在实际运行过程中,目前的干燥工艺经常会出现以下一些状况。

(1)水分含量容易超标,引起反应体系的波动导致反应稳定性差和氯气反应不完全等问题。

(2)水分超标后导致系统酸浓度升高,对设备、管道造成腐蚀泄漏,存在安全隐患。

(3)无水氯化钙易碎,切换频率高或不及时,都会造成氯化钙粉尘带入后系统,影响设备传热效率,如换热器、塔件结构;过滤器堵塞、流体输泵流道堵塞、流量下降等系统性问题。

2 一氯甲烷干燥工艺分析

根据李望昌[1]对生产脱水方法的评估,结合目前行业各企业的实际情况, 为了确保一氯甲烷中水分含量达到控制要求, 行业内各企业分别从工艺指标控制、原材料质量、设备选型、后期维护等方面选择适合本企业的干燥工艺, 通用的干燥工艺有分子筛吸附除水工艺、浓硫酸干燥除水工艺、无水氯化钙除水工艺、膜分离除水工艺等,各工艺在实际应用中都有各自的优势和劣势。

(1)分子筛吸附除水工艺:利用变压变温吸收系统饱和水分,工艺技术成熟,适用于大气量处理;但吸附、 再生切换过程中会产生大量含一氯甲烷的尾气,且切换过程中会对系统造成一定波动。由于目前国内单套的甲烷氯化物装置产能都在6 万t/a 以上,选用的分子筛设备投资及占地面积大, 切换时置换的气流量相当大,尾气回收处理困难。

(2)浓硫酸干燥除水工艺:工艺控制简单,除水效果理想, 适用于大气量处理; 但随着环保要求提升,废硫酸的平衡处理难度越来越大,尤其是废硫酸中会溶解一定数量的一氯甲烷, 在处置过程中存在一定的安全环保风险。 与甲烷氯化物装置能力相匹配的硫酸干燥装置一次性投入大,运行费用高。

(3)无水氯化钙除水工艺:工艺操作简单,投运后不需要做任何操作,前期除水效果理想;但使用周期较短,后期更换检修费用较高,且废氯化钙处理有一定的难度;使用后期除水效果下降后,一部分氯化钙被水溶解带入后系统。

(4)膜分离除水工艺:适用小流量、对水分含量不苛刻的工艺装置;该工艺控制要求较高,对进料的组成有一定的要求、后期检修更换成本较高。不太适用于气体流量大的装置。

无水氯化钙干燥除水作为甲烷氯化物装置除水的首选干燥工艺,简单、实用、投资少,但存在着一些弊端。 延长无水氯化钙的使用周期、降低更换频次,提高除水效率,是目前行业的主要技术改进方向。对比分析各种干燥处理工艺,结合实际运行情况,对采用特种吸水树脂与无水氯化钙组合吸附工艺的可行性进行了研究,从实验数据上分析,组合吸附技术能够达到预期除水干燥效果。

3 高吸水性树脂吸水可行性分析及改造方案实施

3.1 高吸水性树脂吸水原理

高吸水性树脂(简称SAP 树脂)是由低分子物质经聚合反应生成或由高分子化合物经化学反应制成, 是一种经适度交联而具有三维网络结构的新型功能性高分子材料, 这种树脂一般都含有羧基等强亲水性基团,不溶于水,而大量吸水膨胀形成高含水凝胶, 理论上可以吸收自身重量几百倍甚至几千倍以上的水分,其主要性能是具有吸水性和保水性。其吸水的机理是亲水性基团在水分子的作用下离解,分子链段开始伸展,树脂出现溶胀后,聚合物网络内外溶液之间形成离子浓度差, 使得水进一步进入聚合物内部。

根据贾佳[2]等的分析认为,介质的温度、介质溶液的pH 值都对吸水树脂的溶胀性能存在影响。 树脂吸水是一个放热的过程, 需要严格控制介质的温度在最低临界溶解温度(LCST)下,这样便于树脂吸水。 介质溶液处于中性时最利于吸水。

3.2 工艺设备流程的改造

将一氯甲烷精馏塔回流、 干燥系统进行工艺改进, 在无水氯化钙干燥器前增加一台吸水树脂干燥器串联运行, 精馏塔塔顶一氯甲烷冷凝后进入回流槽,通过回流泵输送,分别经过高吸水树脂吸收游离水,再进入无水氯化钙干燥器吸收溶解水。干燥后的一氯甲烷部分回流至精馏塔塔顶、 部分采出至氯甲烷原料中间槽。 改造后的工艺流程示意图见图2。

图2 改造后一氯甲烷精馏塔工艺流程示意图

4 实际应用效果

4.1 干燥除水系统运行分析

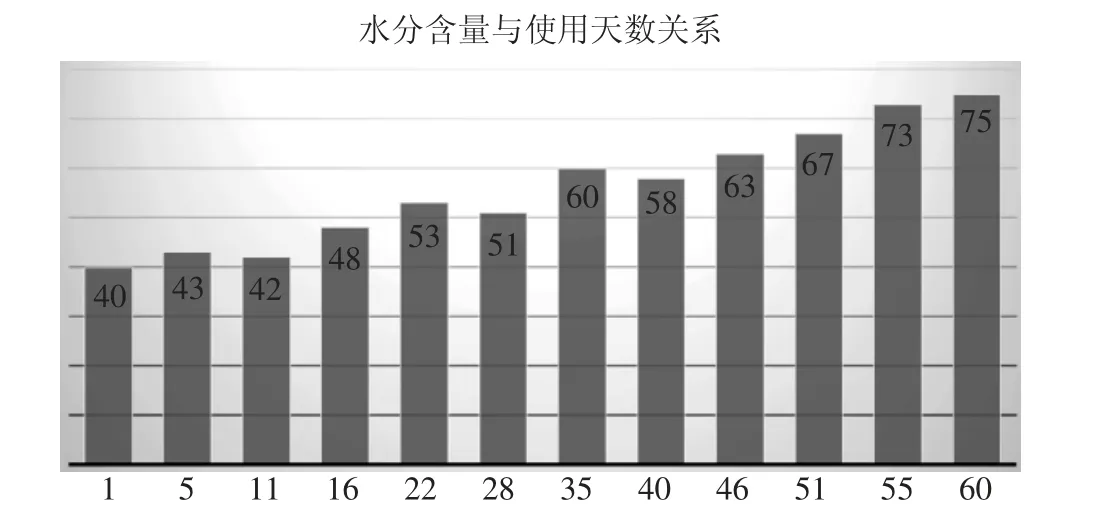

增加特种树脂干燥器后, 一氯甲烷经过两级干燥后,对干燥器出口的水分进行分析,水分含量低于0.008%(wt), 满足生产工艺控制指标; 跟踪一段时间,取样分析水分数据,一氯甲烷介质前后水分含量见图3。

图3 一氯甲烷介质前后水分含量

图3 中数据与现场运行效果可知:

(1)改造后的氯甲烷水分控制低于0.008%(wt),且水分上升趋势较缓慢;

(2)无水氯化钙干燥器切换周期延长,由运行不足25 d 延长至60 d,且水分都在控制指标之内。

4.2 改造前后干燥器使用情况对比

改造后,无水氯化钙干燥器切换周期延长,工作强度、“三废”排放、无水氯化钙用量均得到大幅度下降,直接降低运行成本,改造前后对比见表1。

表1 改造前后对比

4.3 高吸水树脂使用后对系统运行影响分析

为排查高吸水树脂是否对现有装置的运行造成的影响,主要从一氯甲烷低温液相催化反应体系、树脂本身是否存在溶解、 过滤器使用周期等方面进行数据跟踪和情况分析。

对反应体系中的水分、铁分数据进行取样分析,判断其对系统的影响, 特种树脂使用前后反应体系数据对比见图4。

图4 中数据趋势表明,高吸水树脂使用后,系统水分含量明显降低, 从而反应体系中铁含量也呈下降趋势,且反应器反应液颜色也较稳定。对反应器一氯甲烷原料进料泵进出口过滤器、 高吸水树脂出口管道进行定期拆检,未发现树脂溶解残留物。

4.4 经济性分析

通过改造,每年可直接减少切换周期6 次,全年累计节省氯化钙用量15 t,减少废水量18 m3,减少废气4.2 t, 节省检修人工及材料成本1 万元/次;每台干燥器直接减少生产成本8 万元/台,吸水树脂使用周期8 个月。

图4 特种树脂使用前后反应体系数据对比

5 改造总结

实际运行结果表明, 采用高吸水树脂与无水氯化钙组合干燥技术,不仅装置的改动少,而且可以有效延长无水氯化钙干燥器使用周期, 减少无水氯化钙用量,降低“三废”排放,降低检修频次和检修费用,投资回报明显;对一氯甲烷低温液相催化反应体系有一定的改善。 对同行业类似工况的企业进行一氯甲烷干燥工艺的改造具有一定的借鉴意义。