专用树脂DCS 控制优化

张胜男

(唐山三友氯碱有限责任公司 河北 唐山063305)

DCS 控制在氯碱生产中应用广泛,它可以处理整个企业的全部生产活动, 主要担负过程控制和过程优化任务, 完成重要的基础控制和实时生产数据采集、动态监控等功能。唐山三友氯碱有限公司聚氯乙烯专用树脂微悬浮法DCS 加料控制采用的是公司自主研发专利—一种聚合釜生产聚氯乙烯糊树脂DCS 加料控制方法。 通过全自动加料,可以将五种原料的加料速比维持一致, 且此控制方法对全自动加料过程中可能出现的流速偏差能及时做出调整,在加料末期通过阀门精加料控制达到五种原料加料同时完成, 提高加料的精确性, 保证聚合反应的平稳。

目前, 专用树脂整个行业内的生产工艺控制自动化水平不高,除了全自动加料外,助剂配置、聚合釜涂釜、 精馏系统的运行等工艺控制的自动化控制仍较为欠缺,对专用树脂DCS 自动化的提升总结如下。

1 助剂配置DCS 自动化提升

1.1 助剂配置DCS 自动化提升的背景

目前, 专用树脂的助剂配置工序大部分环节均需要人工完成, 包括引发剂、SDS 等助剂的称量,助剂溶解罐的投料操作、 助剂配置溶解后的放料操作等均存在人工操作偏差风险, 称量值是否与配方值存在偏差、投料过程是否有洒料现象、溶解完成后放料是否罐内有残存等, 每一个助剂配置的细节对最终进入聚合反应的助剂加入量、 氯乙烯分散液的分散效果、 聚合反应的剧烈程度及单体的转化率等都起着关键的作用。

助剂中的乳化剂具有表面活性作用, 可以在水中稳定的保护经分散系统分散的氯乙烯单体的微小液滴,使反应稳定进行。目前聚合二车间乳化剂的配制为一釜一配, 因乳化剂配制所需助剂量大且有时会遇到多釜同时配制的情况, 助剂配制人员工作强度增加。另外在往乳化剂罐中加入助剂时,或多或少会有部分助剂洒落到罐外,造成不必要的浪费。

而聚合反应速率由引发剂控制, 引发剂的加入量决定了聚合反应的速率。 目前引发剂由助剂配制人员进行手动称量, 引发剂的重量无法在主控室电脑上进行显示,而且在往引发剂A 配制罐和引发剂B 加料罐中投料时也可能出现引发剂洒落的现象,造成实际加入量与要求不符, 影响聚合反应和产品质量。

为解决上述存在的问题, 提高工艺控制的精确性,提升系统DCS 自动化控制水平,保证聚合反应的高效平稳进行,现将乳化剂和SDS 的配置由一釜一配改为集中配制,将引发剂A 溶解槽由现场人工开阀放料至引发剂A 配制槽改为由DCS 远程开阀控制。

1.2 助剂配置DCS 自动化提升的措施及效果

在聚合厂房内增加4 台不同容积的助剂储罐,分别用于存放满足一天用量的十二烷基硫酸钠和高级醇,储罐下方通过弧门秤和称量罐相连,用于配制乳化剂时助剂的称量,且弧门秤的称重信号与DCS电脑相连接, 称量槽配有气锤, 防止助剂长时间存留。 称量罐底部出口通过气动阀和可转动的加料管与乳化剂配制罐加料口连接。在DCS 确定助剂加入量准确无误后, 按照乳化剂配制加料顺序分别打开称量罐底部气动阀进行助剂加料操作。

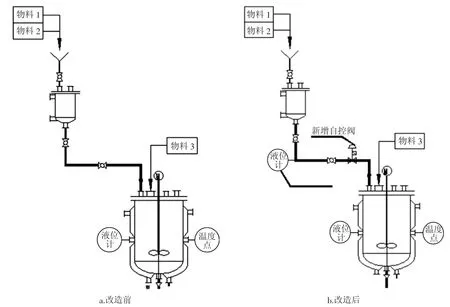

针对引发剂的配制操作, 将引发剂称量后数据传入DCS,避免引发剂加入量发生偏差。 进行引发剂配制时,助剂工将对所配制引发剂进行称量,DCS确认引发剂加入量符合要求后, 按照操作要求通知助剂工打开吊秤底部手阀加入引发剂溶解罐中。 引发剂溶解槽与配制槽相连管线增加气动切断阀门和液位计,引发剂溶解后的投料操作可实现DCS 远程控制。

在对配制工艺进行优化后,乳化剂和SDS 由之前的一釜一配改为集中配制,很大程度提升了DCS自动化控制水平, 避免了人工一釜一配时助剂洒落的情况,节约了助剂的使用量,提高了助剂配置的效率并缩短生产周期。引发剂称量信号直接与DCS 电脑相连,称量精度可达0.001 kg,避免了因为引发剂加入量有误而对聚合釜反应造成影响, 降低了聚合系统运行的风险。助剂配置DCS 自动化提升改造示意图见图1。

图1 助剂配置DCS自动化提升改造示意图

2 压缩DCS 自控程序运行优化

2.1 压缩DCS 自控程序运行优化的背景

压缩工序是利用压缩机将回收至气柜内的回收单体送至冷凝器, 绝大部分气态单体通过冷凝器冷凝成液态单体,自冷凝器下液管线存至粗单体储槽,而另一部分未被冷凝的气态单体则由冷凝器气态管线进入变压吸附工序, 利用吸附塔内的吸附剂对混合气体中不同组分气体吸附容量的差异且对同一组分的气体吸附量随压力变化而呈现差异的特性,吸附剂在加压时选择吸附原料气中的氯乙烯等吸附能力较强的组分, 吸附能力较弱的组分如氮气等作为净化气由吸附塔出口排出,排放至大气,被吸附的氯乙烯得到解吸,作为产品气再次输出至气柜。

2.2 压缩DCS 自控程序运行优化的措施

通过变压吸附与压缩系统的联锁运行, 即变压吸附进气量大小与气柜高度联锁,气柜高度越高,变压吸附进气量相对增大,气柜高度降低,变压吸附进气量相对减少,这样一来,不但有效避免了变压吸附进气量的忽高忽低超高限显示值的现象, 提高进气系统累计值的精确度, 而且通过进气量的有规律变化,也可以适当提高压缩系统的连续运行,降低了压缩系统的频繁启停,提高了设备利用率,最后通过压缩系统和变压吸附的联锁自动运行也大大降低了职工的劳动强度,提高系统运行稳定性及精确度。DCS优化后变压吸附运行数据见表1。

表1 变压吸附进气量与气柜高度匹配值

3 聚合温控串级优化

3.1 聚合温控串级优化的背景

目前专用树脂生产聚合微悬浮生产过程中的釜温调控完全由人为干预控制, 微悬浮聚合反应控制过程属于低温差大水量调节,即DCS 程控人员通过釜温的上涨和下降趋势变化来调节聚合釜夹套5 ℃水调节阀开度来控制进入聚合釜夹套的冷水温度,进而将釜温变化控制在工艺指标范围以内。 釜温调节过程中完全由人工控制, 因此存在极大的人为误操作安全风险, 可能导致聚合釜温度压力的超高或超低,同时微悬浮聚合反应过程基本维持在14~19 h,反应周期长,釜温调控过程需严密监视、调控,大大增加了职工的劳动强度,基于此,DCS 技术相关人员对微悬浮聚合釜釜温调控过程进行了优化并取得了可观效果。

3.2 聚合温控串级优化的效果

为了既能保证微悬浮聚合反应的平稳运行,又能降低职工的劳动强度, 经过相关技术人员对聚合釜温的调控跟踪监测, 不断调整釜温调节阀的PID参数设定值, 并针对聚合反应后期容易超温现象来给出特定的5 ℃水设定值来达到聚合反应整个过程的自动化控制及平稳运行。

优化过程分为聚合反应前期、 聚合反应中期和聚合反应后期三个阶段, 其中反应前期釜夹套由热水切换为冷水,此过程釜温最易波动,通过DCS 釜温变化跟踪决定增加聚合反应前期的冷热水切换釜温度及冷水设定温度可调参数、 聚合釜升温结束时冷水温度可调参数、 釜温由自动调节切换为串级调节时的水温等来实现聚合前期刚进入聚合反应的温控调节, 通过自动调节让聚合反应在最短时间内达到平稳,降低反应前期的超温现象;反应中期相对来说反应较稳定,其DCS 釜温调控主要通过串级调节来完成,不同聚合釜的PID 参数取值不同,因釜而异;反应后期因反应容易出现超温现象因此DCS 调节会根据釜温的上涨变化情况提前赋予调节阀一个冷水的最低温度值,防止釜温超出规定值,保证聚合反应体系的稳定及安全。

4 其他方面DCS 程序自动化改造

随着研发技术人员对专用树脂系统的不断摸索、研发和调试,目前该公司专用树脂的生产工艺自动化控制越来越成熟,除了以上DCS 自动化程控优化取得显著成效外,在聚合釜的自动涂壁、其他辅助助剂的自动化加入、 精馏系统的连续运行等方面俱已实现DCS 自动化。

5 结语

以上所述列举了专用树脂生产过程中一部分DCS 升级改造项目,对这些优化案例进行了简要分析总结,试图不断提升专用树脂生产自动化水平,一是尽可能消除了生产操作中因自动化不完善造成的事故,很大程度上避免了事故风险,二是保证了整体生产系统平稳、连续运行,缩短生产周期,达到稳产提产的效果。

上述DCS 优化措施在公司专用树脂的生产中运行效果良好, 显著提高了生产装置运行的稳定性和安全性。