城轨车辆辅助控制模块结构设计与分析

熊德伟,刘伟伟

(230012 安徽省 合肥市 合肥中车轨道交通车辆有限公司)

0 引言

城轨车辆在设计时,为避免占用客室空间,绝大多数设备均布置在底架以下,如牵引、制动控制箱、管排、线槽、风缸及各类阀体等。过多的装置导致了底架空间异常拥挤,现场作业及后期维护难度较大。

由于模块化结构设计的系统集成性好、空间利用率高,既节省车体底架安装空间,又减轻了作业人员的工作强度,提高生产效率,能够较好地解决这一问题,因此逐渐成为当前轨道车辆设计的主要趋势。但模块集成也不宜过多,否则模块质量过大,如果不能保证其安装结构的安全性,设备就可能会从车体脱落,对行车安全造成威胁。从近些年的研究文献资料来看,对整车结构性能关注的学者很多,但对集成模块结构性能的研究却较少。如文献[1-3]分析了车体结构参数与车底吊挂设备对车体模态的影响;文献[4]依据EN12663 标准分析了头车车体的疲劳强度;文献[5]对中间车体的刚度及静强度进行计算;文献[6]对车体关键部位应力及位移指标对车顶、上边梁、侧墙和底板等主要型材结构的厚度变化的灵敏度做了详细的论述。整车研究时,由于一些原因需把集成的模块或设备简化处理。如文献[4-5]将设备简化为集中力,忽视了集成设备结构一些细节;文献[7]则是对车下水箱单独进行分析和结构改进,但分析仅限于静强度校核,不能体现列车长期运行过程是否产生疲劳;文献[8]仅对车下制动系统模块化组成进行了说明,未做深入的计算讨论。

因此,本文以某城轨项目列车制动系统辅助控制箱、风缸等零部件的集成为研究目标,设计出一种辅助控制模块结构,依据EN12663-2010标准对结构静强度和疲劳强度进行分析,最后利用Goodman 疲劳曲线图对结构疲劳强度进行评估,为后续底架设备结构设计提供参考。

1 辅助控制模块结构组成

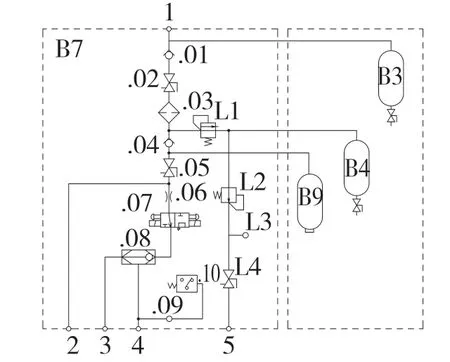

辅助控制模块(如图1 所示)作为整车制动控制系统的一个子模块,结构设计主要集成了总风缸、悬挂风缸、制动风缸及辅助控制箱四大部分,其中,辅助控制箱内集成有压力开关、单向阀、截断塞门、测试接口、过滤器及其它气路元件和电子元件等,便于列车的日常维护和试验。除此之外,其它附属件如风缸排水阀、管路支架、管夹、管接头等也需要一并安装在辅助控制模块内。

图1 辅助控制模块原理图Fig.1 Schematic diagram of auxiliary control module

图1 中:B3——总风缸及附件;B4——悬挂风缸及附件;B9——制动风缸及附件;1,2,3,4,5——管路接口;B7——辅助控制箱体;B7.01,04——单向阀;B7.02,05——截断塞门;B7.03——过滤器;B7.06——缩堵;B7.07——双向脉冲阀;B7.08——梭阀;B7.09,L3——测试接口;B7.10,L1,L2——压力开关

2 辅助控制模块结构设计

模块设计需要模块本身具有足够的强度和刚度,可以设计成多重模块结构,在地面预组装后整体上车[8]。为了便于安装,辅助控制模块设计需考虑辅助控制箱体、风缸、排水阀、管接头与管夹等零部件能够提前组装完成,因此设计考虑采用不锈钢整体焊接支架结构。

2.1 坐标系设置及尺寸限制

设计坐标系采用笛卡尔坐标系,以车辆前进方向(纵向)为x 轴正方向,以水平垂直车身方向(横向)为y 轴正方向,以竖直向上(垂向)为z 轴正方向。

根据车辆底架设备总体布置要求,模块整体需安装在车体底架的C 型槽上,除去维护空间,模块平面总体尺寸不能超过1 800 mm×1 000 mm,垂向尺寸上方预留管线空间,下方不允许超过车辆限界。

2.2 辅助控制箱与风缸选型

辅助控制箱主要用于气路元器件的防护,因此箱体必须能够满足车辆在运行时各种恶劣的环境条件,采用不低于IP65 防护等级的铝合金结构箱体。

风缸主要有碳钢和铝合金两种材质,传统项目上碳钢风缸因成本及工艺优势应用广泛,但碳钢风缸内部表面处理稍有不慎,在含水汽的高压空气作用下会产生腐蚀,且不易被发现,腐蚀颗粒进入管路系统会对整车制动造成影响。随着近年来铝合金风缸生产技术趋于成熟,成本不断降低,应用也越来越多。又因铝合金的密度仅为碳钢的1/3,更能满足整车轻量化需求,且铝制风缸内部表面产生的氧化膜具有较强的耐蚀性,因此本项目采用铝合金风缸。风缸由缸体与端盖组焊而成,缸体轴线方向焊缝只限一条,内部承受工作压力不少于1 000 kPa,风缸生产与验收符合EN286-4 标准,使用寿命不小于30 年。

2.3 安装支架设计

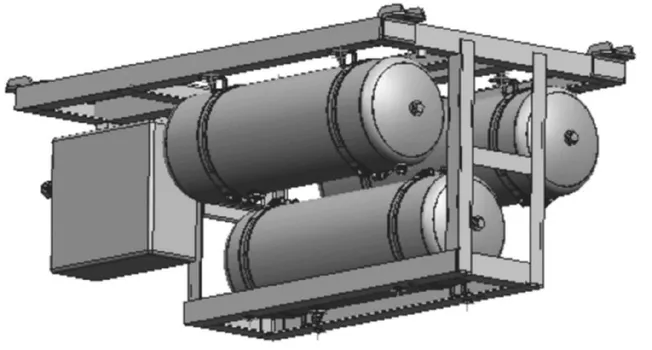

集成结构中风缸的尺寸最大,因此安装支架设计首先要研究风缸布置方案,即沿车体横向或纵向布置。如果将3 个风缸沿车体横向布置,横向长度将大于1 000 mm,超出设备布置限制尺寸,方案不可行;如果将风缸沿车体纵向并排布置,纵向尺寸满足,但各风缸直径及风缸箍带间隙之和也超出横向限制尺寸,所以方案仍需进一步优化。设计时,将风缸上下错位,同时,为保证模块重心位置尽可能靠近紧固点的几何中心,将直径最小、重量最轻的风缸位置下移,3 个风缸成“品”字结构沿车体纵向排布(如图2)。

图2 辅助控制模块模型Fig.2 Auxiliary control module model

辅助控制箱质量只有25 kg 左右,且底架纵向允许尺寸(1 800 mm)较充足,因此,将控制箱放在风缸出风口一侧,以悬挂方式布置,通过螺栓连接紧固。

列车运行时设备将承受各种工况的冲击振动,为提高模块结构刚度和强度,支架选用不锈钢(0Cr18Ni9)板折弯件或角钢组焊而成,上、下零件安装部分及辅助控制箱悬挂臂纵横梁板厚均为6 mm,中间垂向连接及加强筋板厚5 mm,设备与车体连接吊挂座采用8 mm 厚钢板拼接而成。整体焊接优先选用对接焊缝,焊接符合EN15085 标准,质量等级不低于CP B 级,检查等级不低于CT 2 级。

用CATIA 软件建立结构三维模型(见图2),4个定位孔尺寸为780 mm×1 590 mm,模块总体尺寸912 mm×1 650 mm×680 mm,均满足尺寸设计要求。为了确保支架设计的安全性,对支架结构强度进行分析。

3 辅助控制模块强度分析

3.1 辅助控制模块载荷

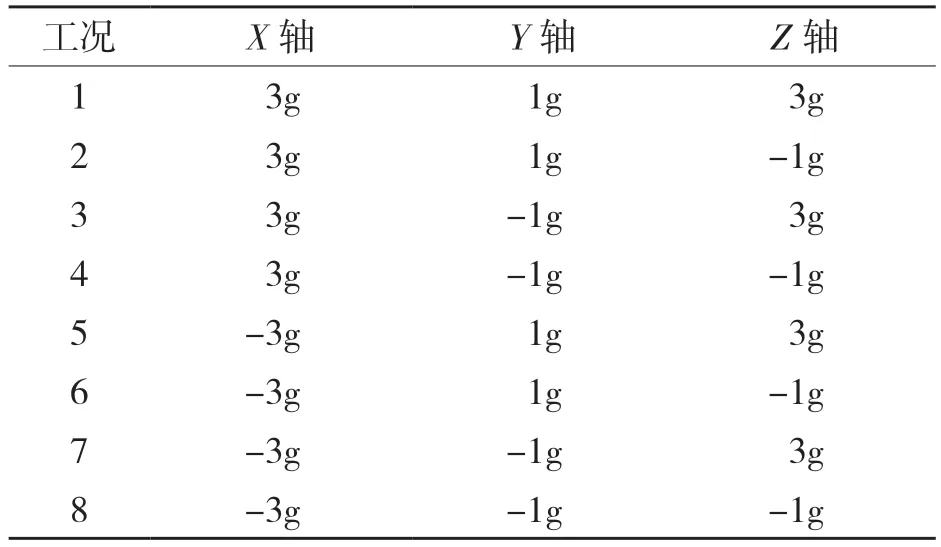

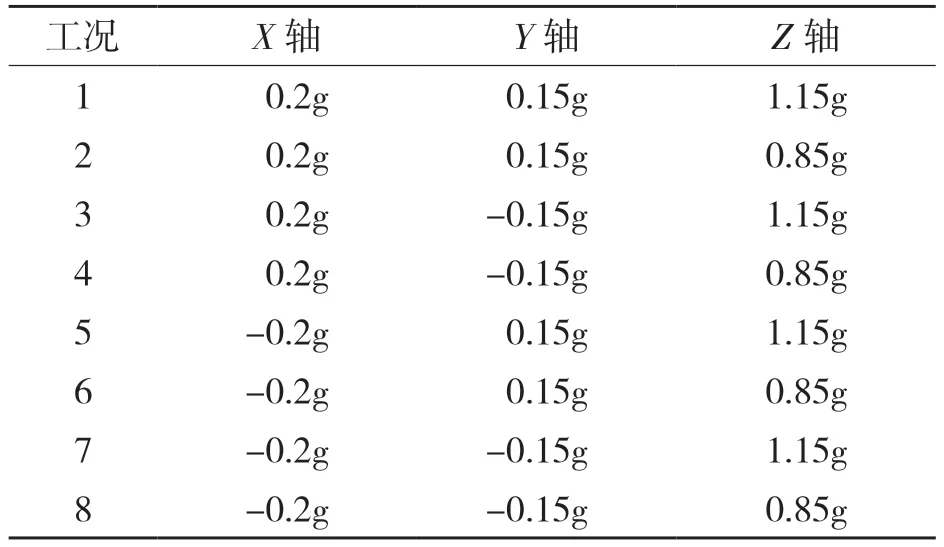

辅助控制模块支架强度计算载荷依据标准EN 12663:2010《铁路应用—铁路车辆车体的结构强度要求》确定。本项目列车为固定编组,属于标准中的P-Ⅱ类别[9],其静强度载荷工况与疲劳强度载荷工况分别见表1、表2。为了确保计算结果更加可靠,Z 轴静强度载荷常数c 值取2,重力加速度g 取值为9.81 m/s2。

表1 静强度载荷工况Tab.1 Static strength load conditions

表2 疲劳强度载荷工况Tab.2 Fatigue strength load conditions

3.2 静强度分析

3.2.1 有限元模型建立

辅助控制模块支架是采用不同板厚的不锈钢板焊接而成,因此可以离散成与钢板等厚度的壳单元,用HyperMesh 软件划分网格,单元类型为shell63。为便于计算,对辅助控制箱及各风缸以质量单元代替,质量点位于各个模块的质心,单元类型为mass21。在辅助控制模块与车体螺栓连接的位置,通过节点施加位移约束;质量单元分别与各自替代设备的紧固点通过梁单元连接起来,最终离散模型的节点总数为68 988,单元总数为66 740。不锈钢基本物理参数:弹性模量为1.83e5MPa,泊松比0.29,密度7.9e3kg/m3,母材屈服应力σ0.2=205 MPa,极限应力σb=520 MPa,焊缝屈服应力为186 MPa,极限应力为472 MPa。

3.2.2 静强度计算结果分析

通过ANSYS 进行计算,得到模块各工况的应力,如表3 所示。

表3 静强度各工况应力与位置Tab.3 Stress and position of static strength under various working conditions

根据表3 可以发现,各工况的最大应力均位于焊缝连接处,其中工况7 安装吊挂座处焊缝应力134.576 MPa,为最大值,焊缝屈服应力为186 MPa,计算得出安全系数为1.38,大于标准规定的1.15,因此可以判断模块支架的静强度满足要求。

3.3 疲劳强度分析

疲劳分析的目的是判断在车辆正常运行时,模块支架是否有产生疲劳裂纹的危险。关于疲劳强度校核的方法有很多,本文选用铁路系统常用的Goodman 疲劳极限线图作为评估方法。通过前面的计算可以发现,模块焊缝的位置应力偏大,因此,选取安装吊挂座、悬挂臂与端部横梁连接、中部横梁与垂向梁连接3 处焊缝及辅助控制箱安装、风缸安装2 处紧固点共5 处关键位置对模块进行考察。

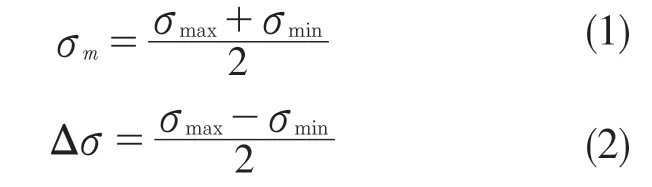

根据疲劳破坏裂纹方向与最大主应力相互垂直的特点,结合文献[4]和文献[10],采用ORE法将多轴应力转化成单向应力,计算平均应力σm和应力幅值Δσ,根据材料的Goodman 疲劳极限线图,判断其是否超出疲劳许用应力。

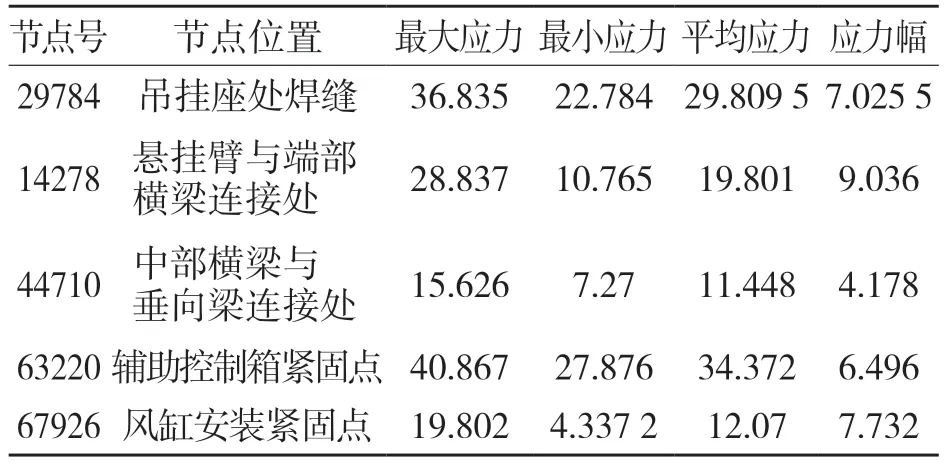

通过ANSYS 对疲劳载荷的8 种工况进行计算,得到各个工况对应节点应力,然后编程统计得到关键节点最大应力与最小应力,如表4 所示。

表4 关键点应力Tab.4 Key point stress

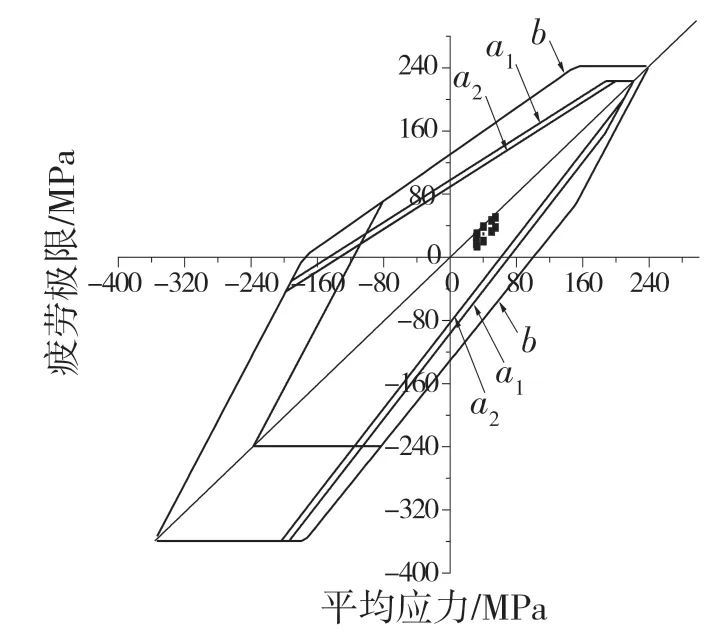

将表4 中的各点所对应的平均应力和应力幅画入Goodman 疲劳极限图。如图3 所示,曲线a1适用于对接焊缝区或低切口效应的截面变化区内的测点;曲线a2适用于其它类型的焊缝区或高切口效应的截面变化区的测点;曲线b 适用于位于非焊接材料的无切口效应区的测点[11]。

由图3 可见,模块支架各工况考察点的平均应力和应力幅均在材料Goodman 疲劳极限图相对应的包络线内,所以模块满足疲劳强度设计要求。

图3 Goodman 疲劳极限图Fig.3 Goodman fatigue limit diagram

4 结论

(1)在总体尺寸限制的情况下,模块设计将风缸沿车体纵向错位布置;

(2)在静载荷工况下,辅助控制模块支架的计算应力均低于材料的许用屈服应力,安全系数均大于1,模块结构静强度满足要求;

(3)通过Goodman 疲劳极限图对模块疲劳强度进行评价,各观察点均在包络线以内,模块结构满足疲劳强度的设计要求;

(4)通过计算分析,集成化的辅助控制模块结构符合EN12633 的设计要求,对于同类型项目或平台项目,可以将该模块直接在系统内调用,节省大量的设计时间,对缩短设计周期起到了积极作用。