超声复合线锯锯切单晶硅的温度场仿真分析

郭明壮,王艳,宋李兴

(200093 上海市 上海理工大学 机械工程学院)

0 引言

单晶硅作为一种重要的半导体材料,被广泛应用于光伏发电与电子信息领域,尤其在太阳能发电和集成电路中占有举足轻重的地位[1]。单晶硅半导体器件的制备过程中需要将单晶硅棒切割成为晶圆后再进行下一步加工。单晶硅属于硬脆性半导体材料,难以对其采用传统机械切割工艺加工[2]。超声振动辅助金刚石线锯作为一种新兴硬脆性材料加工技术,已在一些超硬材料的加工试验中取得了良好的加工效果。超声振动辅助金刚石线锯相比传统线锯具有锯切力小、工件表面质量高、切片厚度小、切缝小等优势,在众多的新型锯切方式中最具有发展潜力[3]。

在单晶硅切割过程中,线锯不断磨削硅棒,所消耗的能量大部分转化为热,其中大约有1/2至1/3 被硅棒所吸收,导致磨削区的温度升高。由于切片过程历时较长,硅片表面产生热应力逐渐累积并最终产生较大的热变形[4]。研究显示,加工直径为200 mm 的硅片所产生的热变形大约为10.4μm[5]。这直接影响到硅片的表面质量,因此,研究硅片锯切过程中的温度场分布对提高硅片的表面加工质量具有十分重要的意义。

1 热分析理论基础

1.1 超声振动辅助金刚石线锯锯切加工原理

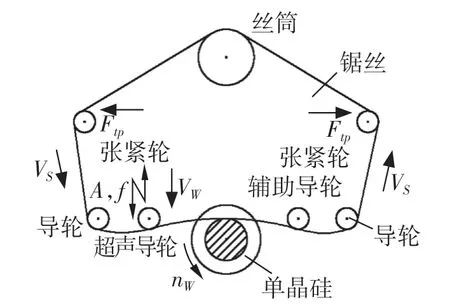

如图1 所示,金刚石线锯在丝筒、张紧轮、主导轮、超声导轮、辅助导轮、工件之间形成环路。工件为圆柱形单晶硅柱体。加工时张紧轮受到气缸施加的恒定张紧力Ftp,使线锯全部张紧,电机驱动丝筒旋转,丝筒带动锯丝以线速度vs往复运动。工件在机床的旋转附加轴带动下沿着自身轴线做匀速圆周运动,转速为nw。在超声导轮上施加超声振动,振幅为A,频率为f,线锯在超声激励下对工件进行超声锯切。

图1 超声振动辅助线锯旋转点切割工艺示意图Fig.1 Schematic diagram of ultrasonic vibration-assisted wire saw rotary point cutting process

1.2 超声辅助线锯锯切瞬态温度场模型

在线锯切割硅材料的过程中,大部分能量转化为热能,使锯切区的温度升高,存在热传导和热对流。在硅材和线锯的内部存在热传导的作用,在冷却液中同时存在热对流和热传导作用,在线锯、冷却液、硅材料与空气接触的表面有自然对流换热作用。

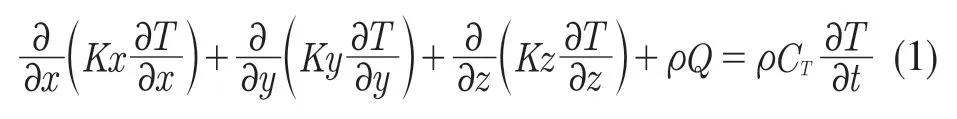

根据能量守恒定律和傅里叶传热定律,建立热传导问题的控制方程,即物体的瞬态温度场T(x,y,z,t)应满足式(1)。

式中:ρ——材料密度,kg/m3;CT——材料比热,J/(kg·K);Kx,Ky,Kz ——沿 x,y,z 方向的热传导系数,J/(m·s·K);Q(x,y,z,t)——物体内部的热源强度,W/kg。

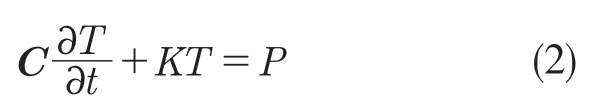

瞬态温度场函数与时间t 有关。采用有限元法处理空间域,采用差分方法处理时间域。采用伽辽金法建立的三维瞬态温度场的有限元求解格式为[6]

式中:C——热熔矩阵。

K,P 的元素计算公式如下:

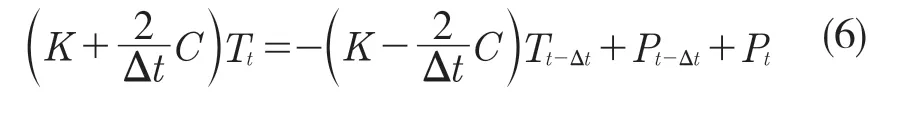

对于三维瞬态温度场的有限元求解格式的计算采用差分方法。取时间步长为Δt,假设随时间t 线性变化,则有

在初始时刻t=0,T0为已知初始温度,代入式(6)可得t=Δt 时刻的TΔt,逐步递推可求出普通线锯锯切工件时任意时刻的温度场。

超声辅助线锯是在普通线锯的锯丝上施加超声振动,使得锯丝与工件的持续接触转变为断续接触,从而将材料的去除过程由脆性去除转化为塑性去除,在降低锯切应力的同时改善加工质量。

由超声辅助线锯锯切冲击载荷理论[7]可知,超声振动辅助锯切中位置为θg的磨粒在任意时刻t 的冲击载荷大小为

式中:kn——工件等效刚度系数;mg'——等效磨粒质量;θg——磨粒与锯丝横截面坐标轴的夹角。

于是在一个超声振动周期 Tu内,位于角度θg位置的磨粒的法向磨削力总冲量 In可以由分段积分方式得到

式中:t1——磨粒与工件开始接触时刻;t2——冲击载荷最大阶段;t3——冲击结束时刻。

2 有限元仿真分析

2.1 物理建模

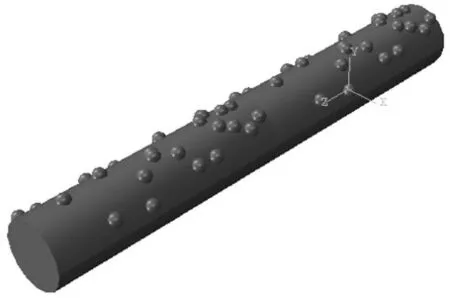

借助有限元仿真软件ABAQUS,首先在其部件界面中通过指定直径和长度定义实体部件。超声辅助线锯切割过程中,锯丝直径相对于工件轴向长度极小,为简化分析,截取1 mm 长度的硅棒作为有限元分析的工件几何模型(如图2所示)。圆柱形单晶硅棒及锯丝的实际尺寸见表1。

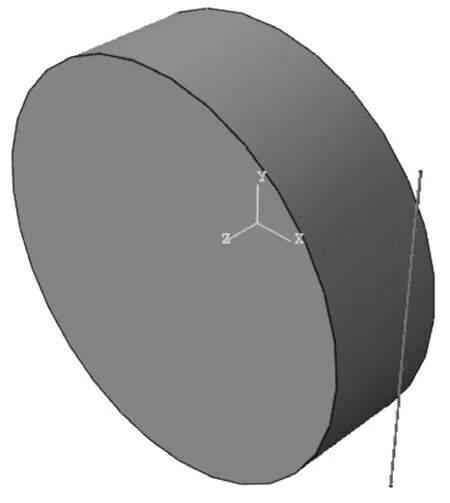

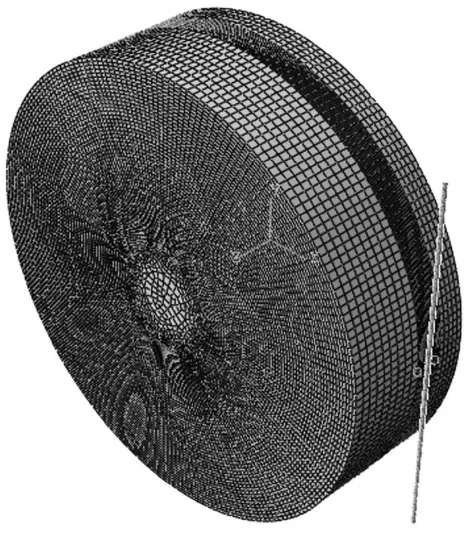

采用软件提供的C3D8RT 单元对模型进行网格划分,将锯丝定义为刚体,在工件网格划分时,增加锯切区域网格密度,减少非锯切区域网格,三维网格模型如图3、图4 所示。

图2 带有磨粒的锯丝几何模型Fig.2 Geometric model of wire saw with abrasive grains

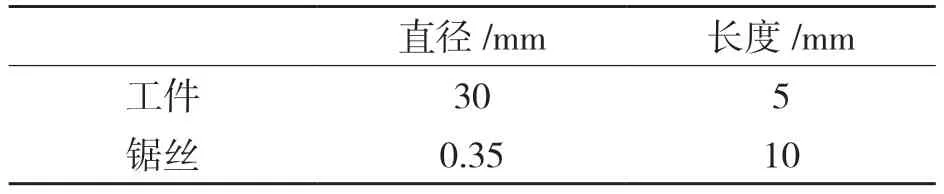

表1 锯丝和单晶硅棒几何尺寸Tab.1 Geometric dimensions of wire saw and monocrystalline silicon rod

图3 锯切三维模型Fig.3 3D model of saw cutting

图4 三维网格模型Fig.4 3D mesh diagram

2.2 材料的本构模型

单晶硅材料在断裂之前没有明显的不可逆塑性形变,材料几乎完全处于弹性形变状态,材料的去除过程亦即材料发生脆性断裂的过程,因此,利用有限元软件ABAQUS 所提供的Drucker-Prager 模型[8]来定义单晶硅的材料属性。

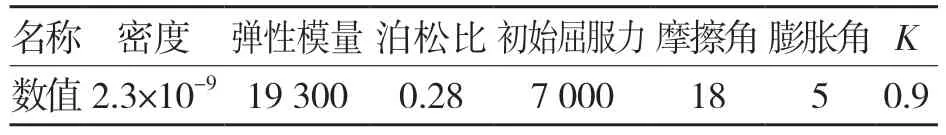

模型参数见表2。

表2 单晶硅材料模型参数Tab.2 Material parameters of monocrystalline silicon

2.3 边界条件

2.3.1 初始条件

仿真的初始条件应该与真实实验的各种工艺参数一致,因此,将实验室室温13 ℃作为锯切的初始环境温度条件。

2.3.2 对流换热系数

在实际加工过程中,单晶硅棒一端粘接在工作台上,因而不引入对流换热系数,硅棒的前端面引入空气对流换热系数,工件与冷却液接触的区域引入冷却液对流换热系数。

根据大量实验结果[9],可知自然对流情况下空气的换热系数一般在 1~10 W/m2·℃,水的换热系数一般在200~1 000 W/m2·℃。根据线切割中冷却液和空气不同状况选择对流换热系数,模型中工件不与锯丝接触部分,取工件表面与冷却液强迫对流换热系数 h1=1 000 W/m2·℃,工件表面与空气的自然对流系数 h2=5 W/m2·℃。

2.4 仿真工况

为了探究工件进给速度vw、锯丝线速度vs、工件转速nw以及超声振幅A 对锯切瞬态温度场的影响,根据表3 所示,因素水平表设计并进行锯切仿真试验。

表3 仿真试验因素水平表Tab.3 Factors and levels of simulation test

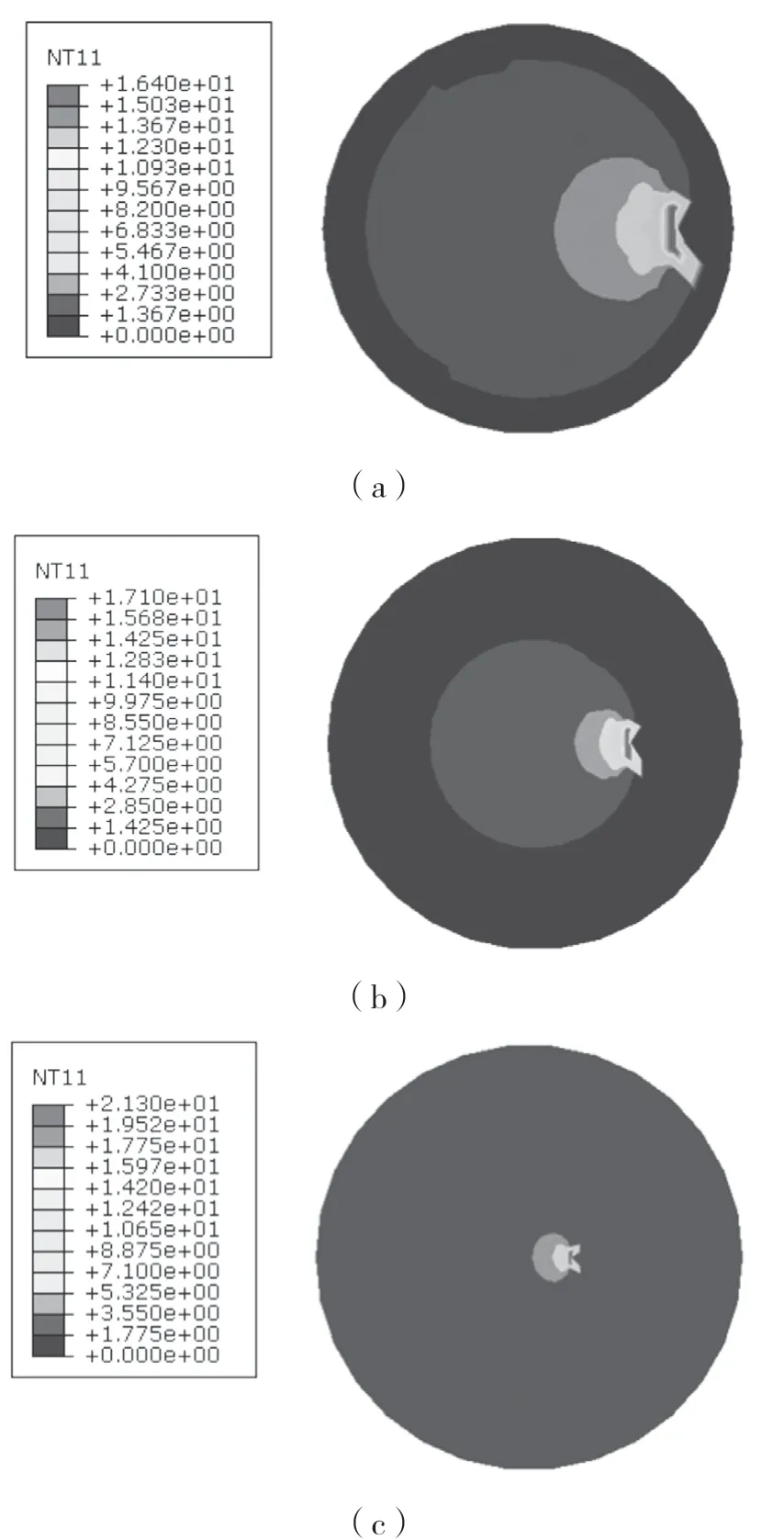

图5 显示了超声辅助线锯锯切单晶硅时,当工件转速为10 r/min,进给速度为2 mm/min,线速度为2 m/s,超声振幅为10 的工况下,不同锯切深度的温度分布云图。

由图5 可知,锯切区域附近温度最高,向四周逐渐降低;随着锯切深度的增加,锯切温度逐渐增加。切深为4 mm处,最高锯切温度为16.4 ℃;切深为8 mm 处,最高锯切温度为17.1 ℃;切深为12 mm 处,最高锯切温度为21.3 ℃。这主要是因为,随着切深的增加,切缝中的散热条件逐渐恶化,导致锯切热积聚在锯切点及新形成表面,使锯切最高温度随着切深的增加而变大。

图5 不同切削深温度分布云图Fig.5 Temperature field of different cutting depth

3 仿真结果分析

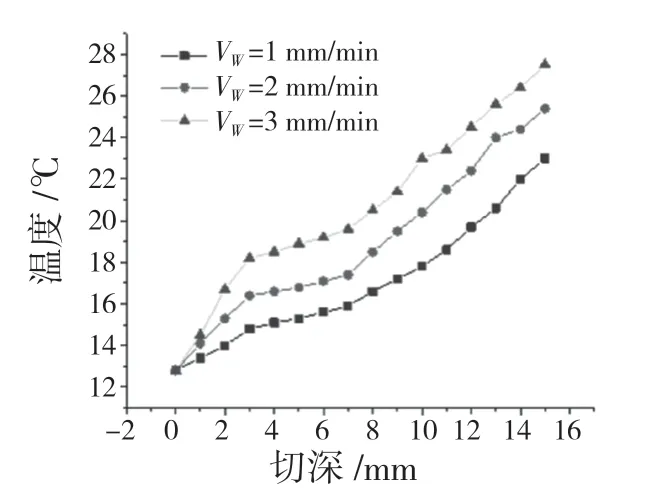

3.1 进给速度vw的影响

由图6 可知,随着锯切进给速度的增加,锯切最高温度也不断增加,进给速度每增加1 mm/min,不同切深处最高锯切温度增加约2.3 ℃。在锯切开始至切深为4 mm 时,温度增加较快,之后温度升高变慢,在经历一段高原期后,温度的增加开始变快,直至锯切结束。这是因为锯切开始后,磨粒与工件的划擦逐渐加剧,热量的积聚导致温度快速增高;随着锯切的进行,良好的散热条件又致使锯切温度的增速变缓;但随着切深的不断增加,流入锯缝中的冷却液变少,受到散热条件的限制锯切温度开始攀升。

图6 不同进给速度下最高温度随切深的变化曲线Fig.6 Change curve of maximum temperature with cutting depth at different feed speeds

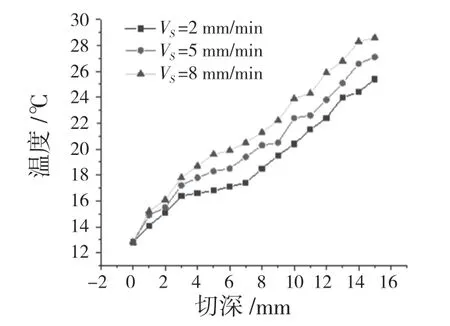

3.2 锯丝线速度vs的影响

由图7 可知,随着锯丝线速度的增加,锯切最高温度不断增加,锯丝线速度每增加1 m/s,最高锯切温度增加约1.5 ℃。

图7 不同锯丝线速度下最高温度随切深的变化曲线Fig.7 Change curve of maximum temperature with cutting depth at different linear speeds

锯丝线速度主要影响锯切散热条件,锯丝线速度越快,锯丝带走的热量越多。随着锯丝线速度的增加,温度曲线的中段开始变得陡峭,这是因为随着锯丝线速度的增加,散热条件虽然有所改善,但锯切产生的热量更多,热量的快速积聚导致温度升高加快。

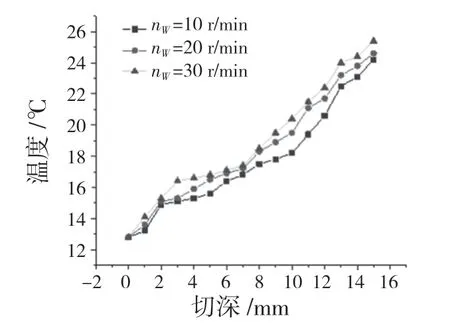

3.3 工件转速nw的影响

由图8 可知,随着转速的增加,锯切温度也随之增加,但增加的幅度相对较小,工件转速每增加10 r/min,不同切深处的最高锯切温度平均增加约0.5 ℃。这是因为,工件的转速增加会导致锯丝相对于工件的线速度增加,线速度的增加导致锯切温度的增加,但随着锯切的进行,锯丝到工件轴心的距离也不断减小,因此,锯切最后阶段不同工件转速下的最高锯切温度相差不大。

图8 不同工件转速下最高温度随切深的变化曲线Fig.8 Change curve of maximum temperature with cutting depth at different workpiece rotational speeds

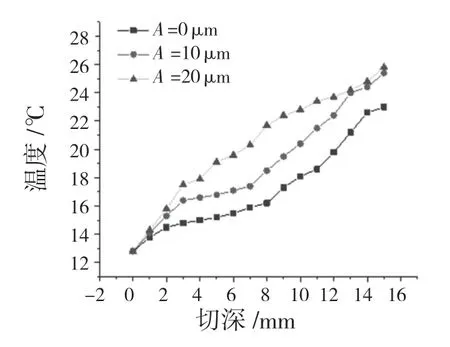

3.4 超声振幅A 的影响

由图9 可知,相比无超声锯切,超声辅助锯切时锯切温度更高,超声振幅为10μm 时,不同切深处最高锯切温度相比无超声锯切平均增加约2 ℃,温度曲线更加平缓。这是因为施加超声振动时,切屑的去除过程由脆性去除转化为塑性去除,锯切能量更多地转化为热量,同时,磨粒轨迹发生变化,磨粒对晶片表面的摩擦作用也加剧了。

图9 不同超声振幅下最高温度随切深的变化曲线Fig.9 Change curve of maximum temperature with cutting depth at different ultrasonic amplitudes

4 结语

本文建立了超声振动辅助线锯锯切的瞬态温度场模型,充分考虑了生热机理和散热条件,并建立起超声辅助线锯锯切单晶硅的有限元模型,仿真分析了不同工艺参数对锯切温度场的影响。结果表明,锯切温度随进给速度、锯丝线速度、工件转速、超声振幅变化的温升曲线相似,不同切深最高温度随着参数的增大而提高,但进给速度的增加对锯切温度的影响更为明显。进给速度每增加1 mm/min,不同切深处最高锯切温度增加约2.3 ℃。工件转速的影响最弱。工件转速每增加10 r/min,不同切深处的最高锯切温度平均增加约0.5 ℃。相较于普通线锯,同种工况下施加超声振动辅助后锯切温度更高。超声振幅为10μm 时,不同切深处最高锯切温度相比无超声锯切平均增加约2 ℃。